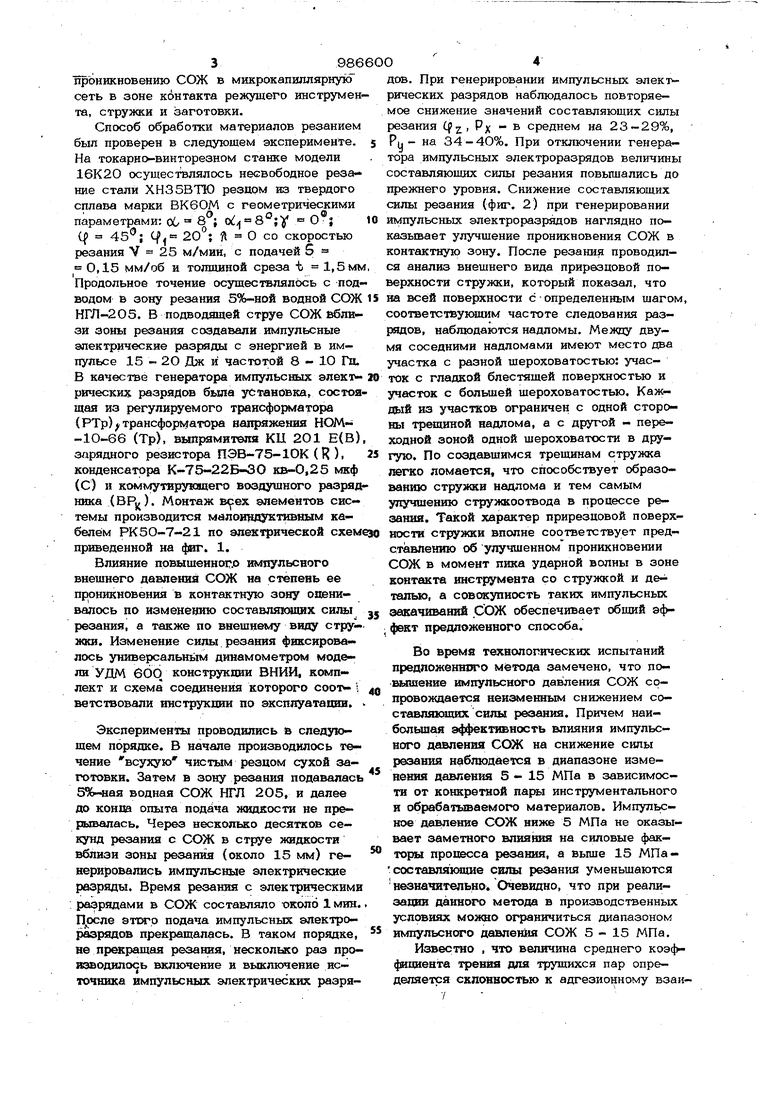

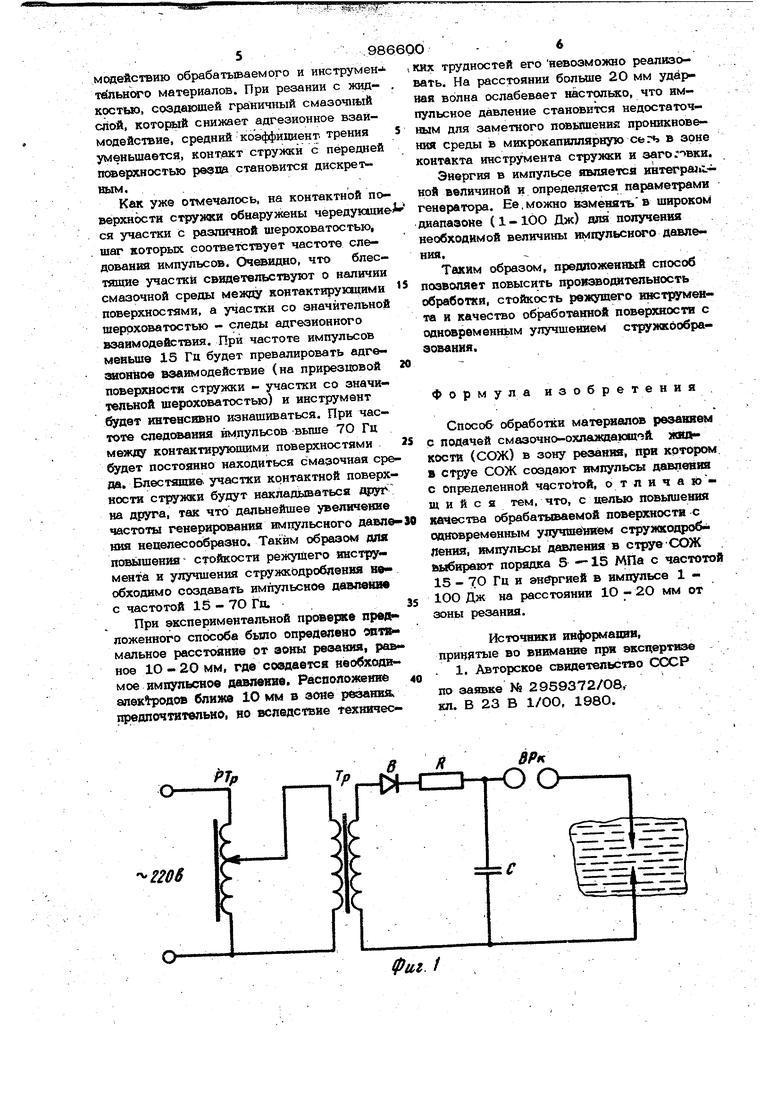

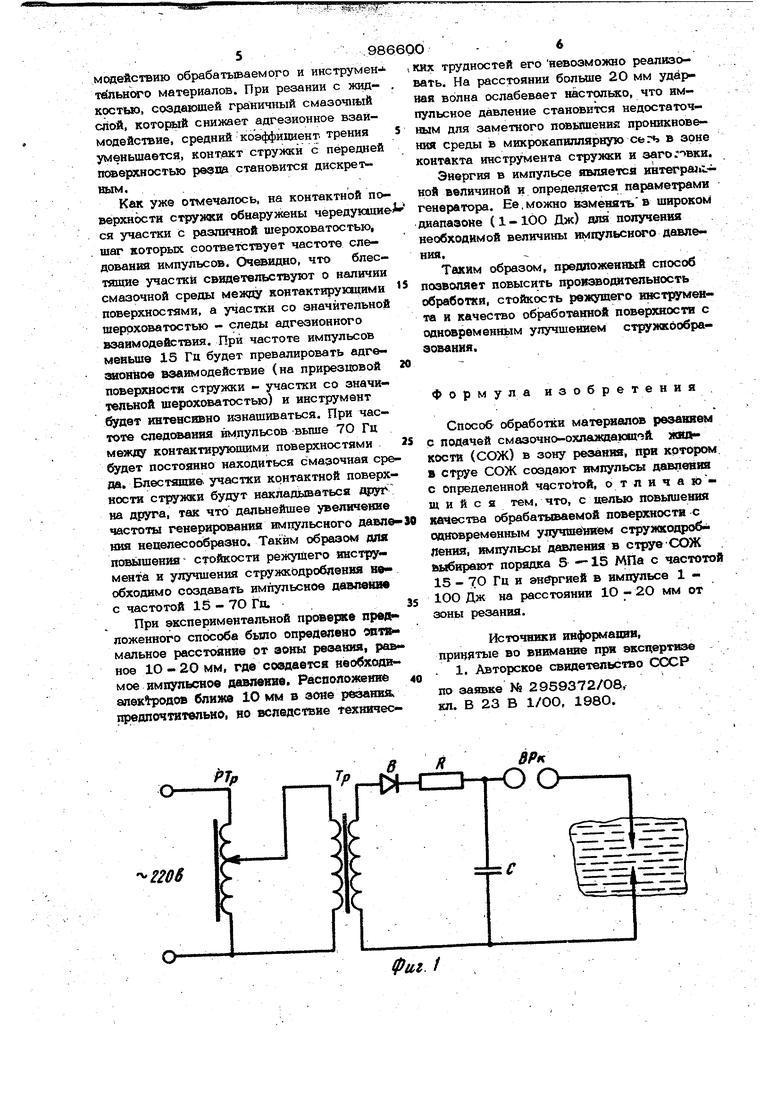

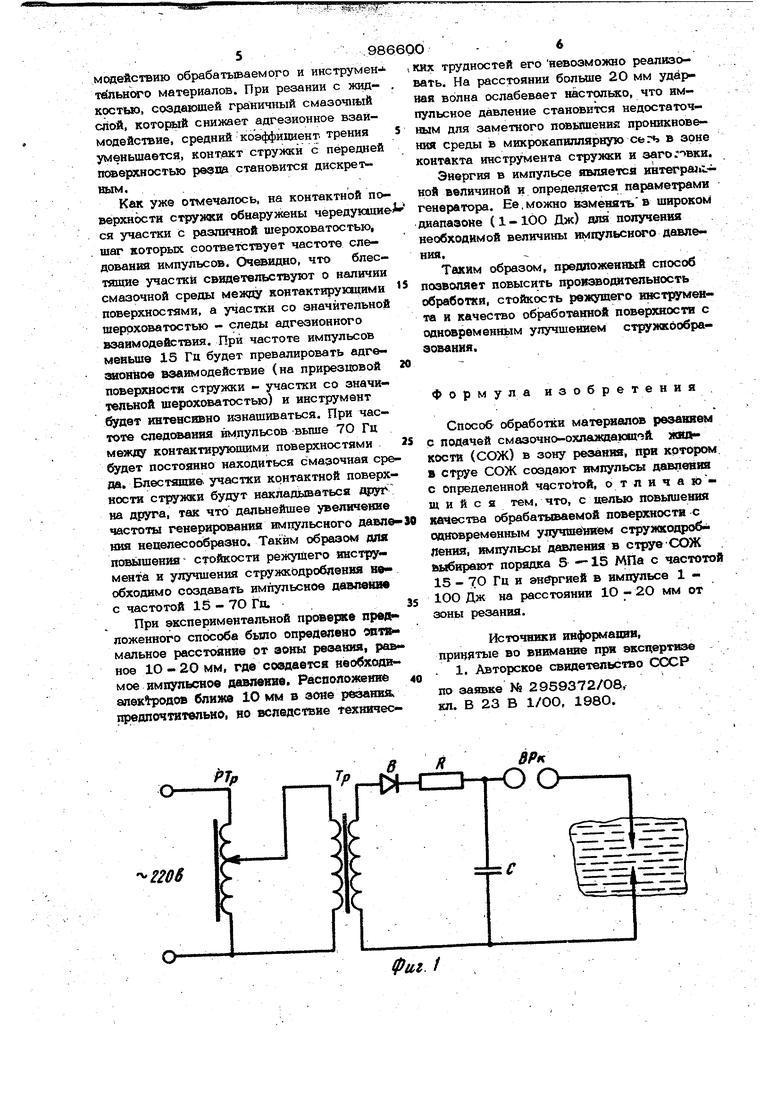

(54) СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ РЕЗАНИЕМ С ПОДАЧЕЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) В ЮНУ РЕЗАНИЯ Изобретение относится к способам обработки труднообрабатьшаемых материало с использованием смазочно озшаждакяыкх жидкостей (СОЖ). Известен способ обработки материалов резанием с подачей смазочно-охлаждающе жидкости в зону резания/при котором в струе СОЖ создают импульсы давления с определенной частотой fll . Недостатком известного способа является низкое качество обрабатьюаемой поверхности. Целью изобретения является повышение качества обрабатьтаемой поверхнос- та с одновременным улучшением стружкодробления. Поставленная цель достигается тем, что импульсы давления в струе СОЖ выбирают порядка 5-15 МПа с частотой 15 - 7О Гц и энергией в импульсе 1 100 Дж на расстоянии 1О - 2О мм от зоны резания. На фиг. 1 дана принципиальная схема для создания импульсных электрических разрядов в СОЖ; на фиг. 2 - iгистограмма из|у пнения составляющих силы резанш от характера воздействия внешней среды. Предложенный способ реализуется следующим образом. В подводимой в зону резания струе СОЖ расположены электроды. При подаче на электроды импульса высокого напряжения, определяемого параметрами генератора, происходит пробой межэлектродного промежутка, который завершается образованием высокопроводящего канала. электрического разряда (КЭР). В образовавшийся КЭР за очень короткий промежуток времени, исчисляемый микросекундами, вводится энергия, накопленная батареей конденсаторов. Вещество в КЭР разогревается до высокой температуры и образуется плазма. Сильный разогрев плазмы вызьшает резкое повьпиение давления в канале, под действием которого канал расширяется, в результате чего образуется ударная волна. Энергия ударной волны расходуется на преодоление сопротивления сеть в зоне контакта режущего инструмента, стружки и Ьаготовки. Способ обработки материалов резанием был проверен в следующем эксперименте. На токарно-винторезном станке модели 16К20 осуществлялось несвободное резание стали ХН35ВТЮ резцом из твердого сплава марки ВК60М с геометрическими параметрами; оС 8 ; Ср С 20 ; Л О со скоростью резания V 25 м/мин, с подачей 5 « 0,15 мм/об и толщиной среза t 1,5мм Продольное точение осуществлялось с подводом в зону резания 5%-ной водной СОЖ НГЛ-205. В подводящей струе СОЖ ьбли- зи зоны резания создавали импульсные электрические разряды с энергией в импульсе 15 - 2О Дж и частотой 8 - 1О Го. В качестве генератора импульсных электрических разрядов была установка, состоящая из регулируемого трансформатора (РТр) трансформатора напряжения НОМ-1О-66 (Тр), выпрямителя KII 2О1 Е{В), зпрящюго резистора ПЭВ-75-10К (R ), конденсатора К-75-22Б-ЗО юа-0,25 мкф (С) и коммутяруиащего воздушного разрядника (BPjj). Монтаж Bipex элементов системы производится малонвдуктивным кабелём РК50-7-21 по эпехтрнческой схема приведенной на фиг. 1. Влияние првыщенног.о импульсного внешнего давления СОЖ на степень ее проникновения в контактную зону оцени- валось по изменешпо составлякшшх силы резания, а также по внешнему виду стружки. Изменение сипы резания фиксировалось ушгоерсальнь1м динамометром модепи УДМ бОО конструкции ВНИИ, ксяиплект и схема соединения которого соответствовали инструкции по эксппуатации. Эксперименты проводились в следующем поргщке. В начале производилось течение всухую чистым резцом сухой заготовки. Затем в зону резания подавалась водная СОЖ ИГЛ 2О5, и далее до конш опыта подача жидкости не прерывалась. Через несколько десятков секунд резания с СОЖ в струе жидкости вблизи зоны резашш (около 15 мм) генерировались импульсные электрические разряды. Время резания с электрическими ; разрядами в СОЖ составляло около 1мин. После этого подача импульсных электроразрядов прекращалась. В таком порядке, не пр сращая реза{шя, несколько раз производилось включение и выключение источника импульсных электрических разрярических разрядов наблюдалось повторяемое снижение значений составляющих силы резания Cfjr, РХ - в среднем на 23-29%, Ру - на 34-4О%, При отключении генератора импульсных электроразрядов величины составляющих силы резания повышались до прежнего уровня. Снижение составляющих силы резания (фиг, 2) при генерировании импульсных электроразрядов наглядно показьтает улучшение проникновения СОЖ в контактную зону. После резания проводился анализ внешнего вида прирезцовой поверхности стружки, который показал, что на всей поверхности с определенным шагом, соответстеукядим частоте следования разрядов, наблюдаются надломы. Между двумя соседними надломами имеют место два участка с разной шероховатостью: участок с гладкой блестящей поверхностью и участок с большей шероховатостью. Каждый из участков ограничен с одной стороны трещиной надлома, а с другой - переходной зоной одной шероховатости в другую. По создавшимся трещинам стружка легко ломается, что способствует образованию стружки надлома и тем самым ущгчшению стружкоотвода в процессе резания. Такой характер прирезцовой поверхности стружки вполне соответствует представлению об улучшенном проникновении СОЖ в момент пика ударной волны в зоне контакта инструмента со стружкой и де шлью, а совокупность таких импульсных закачиваний СОЖ обеспечивает общий эффедт предложенного способа. Во время технологических испытаний предяожешгого метода замечено, что повышение импульсного давления СОЖ сопровождается неизменным снижением составл$1кшшх силы резания. Причем наибольшая эффекга&ность влияния импульсного давления СОЖ на снижение силы резания наблюдается в диапазоне изменения давления 5-15 МПа в зависимости от конкретной пары инструментального и обрабатываемого материалов. Импульсное давление СОЖ ниже 5 МПа не оказывает заметного влияния на силовые факторы процесса резания, а выше 15 МПасоставлякшше сшш резания уменьшаются незначительно. Очевидно, что при реализации данного метода в производственных условиях можно ограничиться диапазоном импульснсяО давления СОЖ 5-15 МПа. Известно , что величина среднего коэ({ 4ициента трения для трущихся пар определяется склонностью к адгезионному взаимодействию обрабатываемого и инструментйпьного материалов. При резании с жидкостыо, создающей граничный смазочный спой, который снижает адгезионное взаимодействие, среднийкоэффициент, трения уменьшается, контакт стружк я с передней поеершостью рвзда становится дискрет ным, Кгж уже отмечалось, на контактной по верхности стругкки обнаружены чередующи ся участки с различной шероховатостью, шаг которых соответствует частоте следования импульсов. Очевидно, что блестящие участки свидетельствуют о наличии смазочной среды меукоу контактирукхцими поверхностями, а участки со значительной шероховатостью - следы адгезионного взаимодействия. При частоте импульсов меньше 15 Гц будет превалировать адге гонное взаимодействие (на прирезшвой поверхности стружки - участки со значительной шероховатостью) и инструмент будет интенсивно изнашиваться. При частоте следования импульсов выше 70 Гц между контактируюишми поверхностями постоянно находиться смазочная сре да. Блестящие участки контактной поверхности стр(ужки будут накладываться друг на друга, так что дальнейшее увеличение частоты генерирования импульсного да&пе шш нецелесообразно. Таким обреиэом для повышения стойкости режущего инструмента и улучшения стружкодробпения необходимо создавать импульсное дввлвшю с частотой 15 - 7О Гц. При экспериментальной проверже пред ложенного способа было определено опте мальное расстояние от зоны реэакия, равное 10 - 20 мм, где создается необхофь мое импульсное давление, Распопожение алекЧ родо8 блихю 1О мм в зоне ршаввйч предпочтительно, яо вследствие технических трудностей его невозможно реализовать. На расстоянии больше 20 мм ударная волна ослабевает настолько, что импульсное давление становится недостаточным для заметного повышения проникновения Среды в микрокапшшярную сегь в зоне контакта инструмента струзлки и . Энергия в импульсе яышется интегра ной величиной и определяется параметрами генератора. Ее, можно изменять в шнрокок диапазоне (1-1бО Дж) для получения необходимой величины импульсн( давления. Таким образом, предложенный способ позволяет повысить производательность обработки, стойкость режущего инструмента и качество об работанной поверхности с одновременньтм улучшеш1ем стружкОобра- эования. Формула изобретения Способ обработки материалов резанием с подачей смазочно-охлеикдаюшэЙ. зюиь кости (СОЖ) в зону резания, при котором, в струе СОЖ создают импульсы давления с определенной частогой, отличаю- ш и и с я тем, что, с целью повышения качества обрабатываемой поверхности с одновременным улучше тем стру)1асодроб| }1ения, импульсы д шлекия в струеСОЖ выбирают порядка 5 -15 МПа с частотой 15 - 70 Гц и энергией в импульсе 1 100 Дж на расстоянии 10 - 2О мм от ны резания. Источники информации, принятые во вн1п«1ание при эксцертйзе 1. Авторское свидетельство ССЮР по заявке Ms 2959372/08, кл. В 23 В 1/00, 198О.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки материалов резанием | 1986 |

|

SU1342690A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ | 2004 |

|

RU2280538C2 |

| Способ подачи смазочно-охлаждающей жидкости в зону резания | 1987 |

|

SU1495064A1 |

| Сборный резец с внутренним охлаждением | 1980 |

|

SU929397A1 |

| Резец с внутренним охлаждением | 1986 |

|

SU1333536A1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| Способ обработки металлов резанием | 1985 |

|

SU1313559A1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 2002 |

|

RU2230647C1 |

| Способ механической обработки труднообрабатываемых материалов и устройство для его осуществления | 1989 |

|

SU1814965A1 |

Фиг. /

Tovenue $ез /кидкости

Точение с применением /KuS/focmu

TffvcHue с импульсным лектроразрл ами о жиЗкрстиyft Фиг. 2

Авторы

Даты

1983-01-07—Публикация

1981-07-06—Подача