Изобретение относится к способам обработки материалов резанием, а именно к способу охлаждения зоны резания.

Известен способ охлаждения зоны резания, при котором газообразную смазочно-охлаждающую среду подают в зону резания через ионизатор с электрическим коронным разрядом. Под действием электрического поля электрического коронного разряда происходит ионизация и озонирование смазочно-охлаждающей среды. Ионизированный и озонированный поток смазочно-охлаждающей среды подается в зону резания со скоростью, не менее скорости резания. Для возбуждения коронного разряда используют регулируемый электрический ток. Величину тока изменяют в соответствии с изменением скорости подачи газообразной смазочно-охлаждающей среды, что позволяет регулировать физико-химические параметры газообразной смазочно-охлаждающей среды. В результате окисная пленка, образуемая на взаимодействующих поверхностях обрабатываемого материала и режущего инструмента, имеет достаточную и равномерную толщину, а также происходит эффективный отвод тепла из зоны резания. (RU №2037388, кл. В 23 Q 11/10, 1995 г.).

Однако такой способ не может обеспечить достаточной размерной стойкости инструмента.

Наиболее близким по технической сущности и достигаемому результату является способ охлаждения зоны резания, при котором в зону резания подают газообразную смазочно-охлаждающую среду, обработанную в ионизаторе в поле коронного разряда, причем смазочно-охлаждающую среду подают в ионизатор под давлением не менее 0,04 атм и формируют из газообразной смазочно-охлаждающей среды струю, длину которой устанавливают меньше 30 ее диаметров на выходе из ионизатора. (RU №2125929, кл. В 23 Q 11/10, 1995 г.).

Техническим результатом заявленного способа является повышение эффективности охлаждения зоны резания за счет увеличения площади охлаждения зоны резания и обеспечение повышенной износостойкости режущего инструмента..

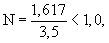

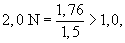

Для достижения указанного технического результата в способе охлаждения зоны резания, при котором в зону резания подают газообразную смазочно-охлаждающую среду, обработанную в ионизаторе в поле электрического разряда, причем газообразную смазочно-охлаждающую среду подают под давлением не менее 0,04 атм и формируют из нее струю, длину которой устанавливают меньше 30 ее диаметров на выходе из ионизатора, согласно изобретению формируют N струй газообразной смазочно-охлаждающей среды, где N выбирают из соотношения

где N - количество струй;

Р - мощность резания в кВт;

К - значение мощности резания, приходящейся на одну струю газообразной смазочно-охлаждающей среды, при которой стойкость режущего инструмента не ниже, чем при применении смазочно-охлаждающей жидкости.

Причем значение К выбирают в диапазоне (0,2-3,5) кВт в зависимости от свойств обрабатываемого материала.

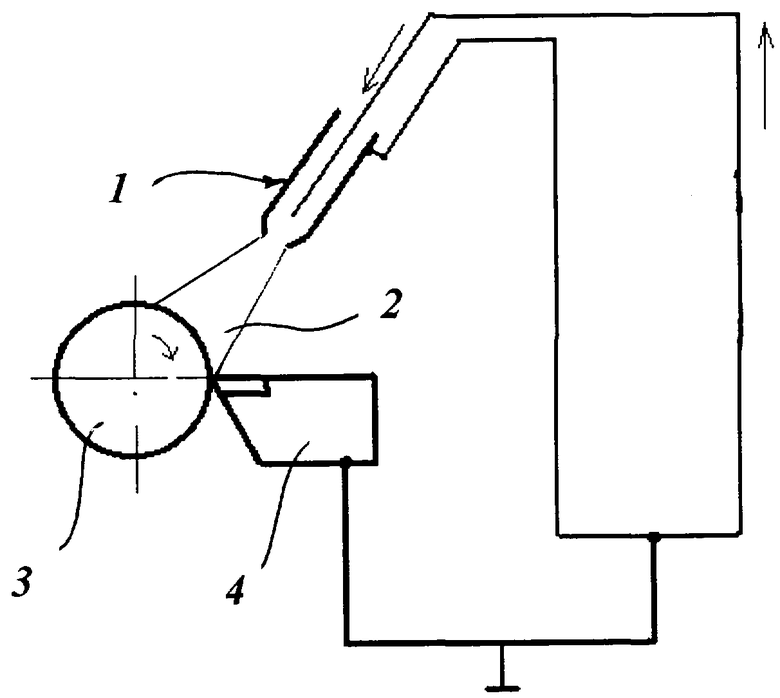

Предлагаемый способ охлаждения зоны резания может быть осуществлен с помощью устройства, изображенного на чертеже.

Устройство содержит по меньшей мере один ионизатор 1 любой конструкции с соплом для подачи газообразной смазочно-охлаждающей среды в виде сформированного потока струи 2 в зону резания на обрабатываемую деталь 3.

Из газообразной смазочно-охлаждающей среды формируют N струй 2, при этом N выбирают из указанного выше соотношения.

Состав и температура газообразной смазочно-охлаждающей среды выбираются из конкретных условий обработки.

Предлагаемый способ осуществляется с помощью вышеописанного устройства следующим образом.

При обработке резанием обрабатываемую деталь 3 приводят во вращение с заданной скоростью, подводят к ее поверхности режущий инструмент 4, и при их контакте и взаимной относительном перемещении производится обработка детали резанием. Скорость резания устанавливают в соответствии с выбранной технологией и изменяют ее в зависимости от материала заготовки и режущего инструмента, от типа используемого оборудования и так далее.

Корпус ионизатора 1 устанавливают вблизи зоны обработки детали 3 так, чтобы сформированная по меньшей мере одна струя 2 имела длину, не превышающую 30 ее диаметров.

Одновременно с обработкой детали в ионизатор 1 подают газообразную смазочно-охлаждающую среду под давлением не менее 0,04 атм, которое устанавливается с помощью стандартного регулятора давления (не показан). Обработанная известным образом в поле коронного разряда газообразная смазочно-охлаждающая среда формируется в N струй 2, которые выбирают из соотношения

где N - количество струй;

Р - мощность резания;

К - значение мощности резания, приходящейся на одну струю газообразной смазочно-охлаждающей среды, при которой стойкость режущего инструмента не ниже, чем при применении смазочно-охлаждающей жидкости (СОЖ).

Причем значение К выбирают в диапазоне от 0,2 до 3,5 кВт в зависимости от свойств обрабатываемого материала:

нелегированные стали - 3,5 кВт;

низколегированные стали - 3,0 кВт;

высоколегированные стали - 2,5 кВт;

нержавеющие стали - 2,0 кВт;

титановые сплавы - 1,5 кВт;

жаропрочные сплавы на основе никеля - 1,0 кВт;

закаленные стали (HRC45) - 0,5 кВт;

закаленные стали (HRC60) - 0,2 кВт.

Сформированные струи 2 из газообразной смазочно-охлаждающей среды охлаждают режущий инструмент 4 и обрабатываемый материал детали 3, кроме того, ускоряют образование тонкой окисной пленки на поверхности обрабатываемого материала детали и режущего инструмента, которая служит смазкой и снижает тепловыделение в зоне резания.

После окончания процесса обработки резанием выводят режущий инструмент 4 из соприкосновения с деталью 3, выключают источник и прекращают подачу сжатого воздуха, выключают станок, снимают деталь и устанавливают на ее место следующую деталь. Далее процесс повторяется.

Вышеописанный способ обработки детали резанием позволил повысить размерную стойкость инструмента до 80 минут по сравнению с аналогичной обработкой детали по способу прототипу, которая составляла 40 минут.

Пример 1. Проводили точение детали из нержавеющей стали марки 12Х18Н10Т (К=2,0 кВт) твердосплавным (ВК8) режущим инструментом.

Установили скорость резания (v)=90 м/мин; подачу (s)=0,2 мм/об; глубину резания (t)=2,0 мм.

Мощность резания (Р) при использовании СОЖ (МР-4) составила 1,4 кВт.

Необходимое число струй (N):

то есть достаточно использовать 1 ионизатор для подачи одной сформированной струи газообразной СОС на обрабатываемую деталь.

Испытания показали, что стойкость инструмента (ВК 8) при этом увеличилась в 1,4 раза по сравнению с применением СОЖ.

Было установлено, что достижение вышеописанного результата возможно только при подаче в ионизатор смазочно-охлаждающей среды под давлением не менее 0,04 атм и установив длину каждой струи смазочно-охлаждающей среды меньше 30 ее диаметров на выходе из ионизатора.

Для возбуждения электрического разряда использовали силу электрического тока в 60 мкА. Диаметр D выходного отверстия сопла для подачи смазочно-охлаждающей среды составил 5 мм. В качестве смазочно-охлаждающей среды использовали сжатый воздух.

Пример 2. Проводили точение детали из нелегированной стали марки Ст.45 (К=3,5 кВт) твердосплавным (Т15К6) режущим инструментом.

а) Установили скорость резания (v)=65 м/мин; подачу (s)=0,35 мм/об; глубину резания (t)=2,0 мм.

Мощность резания (Р) как измеренная (произведение силы и скорости резания), так и рассчитанная по известным формулам (фирмы Sadvik Coromant) составила при использовании СОЖ (Аквол-6) 1,617 кВт.

Необходимое число струй (N):

то есть достаточно использовать один ионизатор для подачи одной сформированной струи газообразной СОС на обрабатываемую деталь.

Испытания показали, что при использовании одного ионизатора стойкость инструмента (твердый сплав - Т15К6) увеличилась в 1,6 раза по сравнению с СОЖ.

б) Установили скорость резания (v)=95 м/мин; подачу (s)=0,5 мм/об; глубину резания (t)=2,0 мм.

Мощность резания (Р) при использовании СОЖ (Укринол) составила 3,4 кВт.

Необходимое число струй (N):

то есть достаточно использовать также один ионизатор для подачи одной сформированной струи газообразной СОС на обрабатываемую деталь.

Испытания показали, что при этом стойкость инструмента (Т15К6) оказалась примерно равной стойкости при использовании СОЖ.

Пример 3. Проводили точение детали из титанового сплава марки ВТ2 (К=1,5 кВт) твердосплавным (ВК8) режущим инструментом.

Установили скорость резания (v)=138 м/мин; подачу (s)=0,31 мм/об; глубину резания (t)=1,5 мм.

Мощность резания (Р) при использовании СОЖ составила 1,76 кВт.

Необходимое число струй (N):

то есть необходимо использовать два ионизатора для подачи двух сформированных струй газообразной СОЖ на обрабатываемую деталь.

Испытания показали, что стойкость инструмента (ВК 8) при использовании двух ионизаторов увеличилась по сравнению с СОЖ в 1,8 раза.

Пример 4. Проводили точение детали из закаленной стали марки X12 (HRC60)(K=0,2 кВт) инструментом из керамики ВОК-60,

Установили скорость резания (v)=150 м/мин; подачу (s)=0,05 мм/об; глубину резания (t)=0,15 мм.

Мощность резания (Р) при традиционной технологии составила 0,1 кВт.

Необходимое число струй (N):

то есть достаточно использовать один ионизатор для подачи одной сформированной струи газообразной СОС на обрабатываемую деталь.

Испытания показали, что при использовании одного ионизатора стойкость инструмента увеличилась в 1,4 раза.

Из приведенных примеров видно, что при использовании способа охлаждения зоны резания, согласно изобретению, повышается эффективность охлаждения зоны резания за счет увеличения площади охлаждения зоны резания и одновременно повышается износостойкость режущего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1998 |

|

RU2125929C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037388C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1991 |

|

RU2014962C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА | 1991 |

|

RU2030275C1 |

| СПОСОБ ПОДАЧИ ГАЗООБРАЗНЫХ ТЕХНОЛОГИЧЕСКИХ СРЕД В ЗОНУ РЕЗАНИЯ | 2013 |

|

RU2562579C2 |

| Способ охлаждения и смазки режущих инструментов | 2016 |

|

RU2677441C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2524871C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ | 2004 |

|

RU2280538C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ (СОТС) | 2004 |

|

RU2288088C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1991 |

|

RU2030276C1 |

Изобретение относится к способам обработки материалов резанием и может быть использовано для охлаждения зоны резания. Способ включает подачу в зону резания обработанной в ионизаторе в поле электрического разряда газообразной смазочно-охлаждающей среды под давлением не менее 0,04 атм и формирование из нее по меньшей мере одной струи. Длину струи на выходе из ионизатора устанавливают меньше тридцати ее диаметров. При этом необходимое количество струй выбирают из приведенного условия в зависимости от мощности резания и значения мощности, приходящейся на одну струю газообразной смазочно-охлаждающей среды, при котором стойкость режущего инструмента не ниже, чем при применении смазочно-охлаждающей жидкости. Использование изобретения ведет к повышению эффективности охлаждения зоны резания за счет увеличения площади охлаждения зоны резания и обеспечению повышенной изностойкости режущего инструмента. 1 з.п. ф-лы, 1 ил.

где Р - мощность резания, кВт;

k - значение мощности резания, приходящейся на одну струю газообразной смазочно-охлаждающей среды, при которой стойкость режущего инструмента не ниже, чем при применении смазочно-охлаждающей жидкости, кВт.

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1998 |

|

RU2125929C1 |

| Устройство для охлаждения жидкости газом | 1977 |

|

SU931375A1 |

| Способ абразивной обработки | 1981 |

|

SU1029517A1 |

| Способ получения иодбензола | 1974 |

|

SU535271A1 |

Авторы

Даты

2004-06-20—Публикация

2002-12-06—Подача