t

Изобретение относится к конструк- циям смесителей и может быть использовано для смешения жидкостей.

Известно устройство для смешения j жидкостей, в частности для приготовления водной суспензии хлористого цианура, содержащее вертикальный ци-. линдрический корпус с крышкой, форсунку для распыления первой жидкости,ю установленную на крывтке по оси корпуса, форсунку для ввода второй жидкос;ти, установленную тангенциально в верхней части корпуса, мельницу, расположенную в нижней части корпуса :и выпускную трубу, расположенную в нижней части корпуса у мельницы и под соединенную к сборнику 1 .

Однако это устройство характеризуется недостаточной эффективностью 20 контактирования сред, о чем свидетель ствует наличие мельницы для установления требуемого гранулометрического состава получаемой суспензии.

Наиболее близким техническим ршае-25 нием к предлагаемому является устройство для смешения жидкостей, содержащее вертикальный цилиндрический корпус с крынкой и сужающейся нижней частью, переходящей в выпускную трубу, JQ

форсунку для распыления первой жидкости, установленную на крьнике по оси корпуса, расположенные по периметру корпуса форсунки для ввода второй жидкости с тангенцисшьно направленными внутрь корпуса соплами, и . подсоединенный к выпускной трубе 2.

Недостаток известного устройства заключается в том, что на пути прохождения через устройство жидкости не находятся в постоянном интенсивном контакте, что отрицательно |сказывается на качестве получаемого продукта.

Цель изобретения - - интенсификация процесса за счет соударения струй . жидкостей.

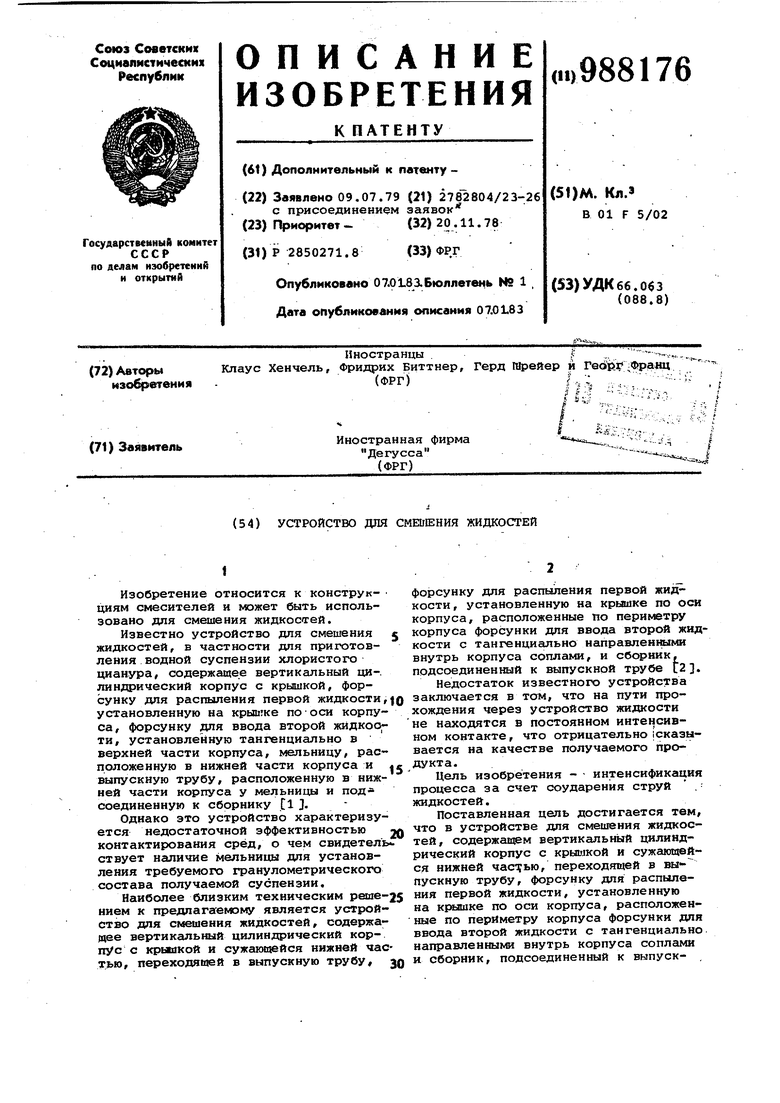

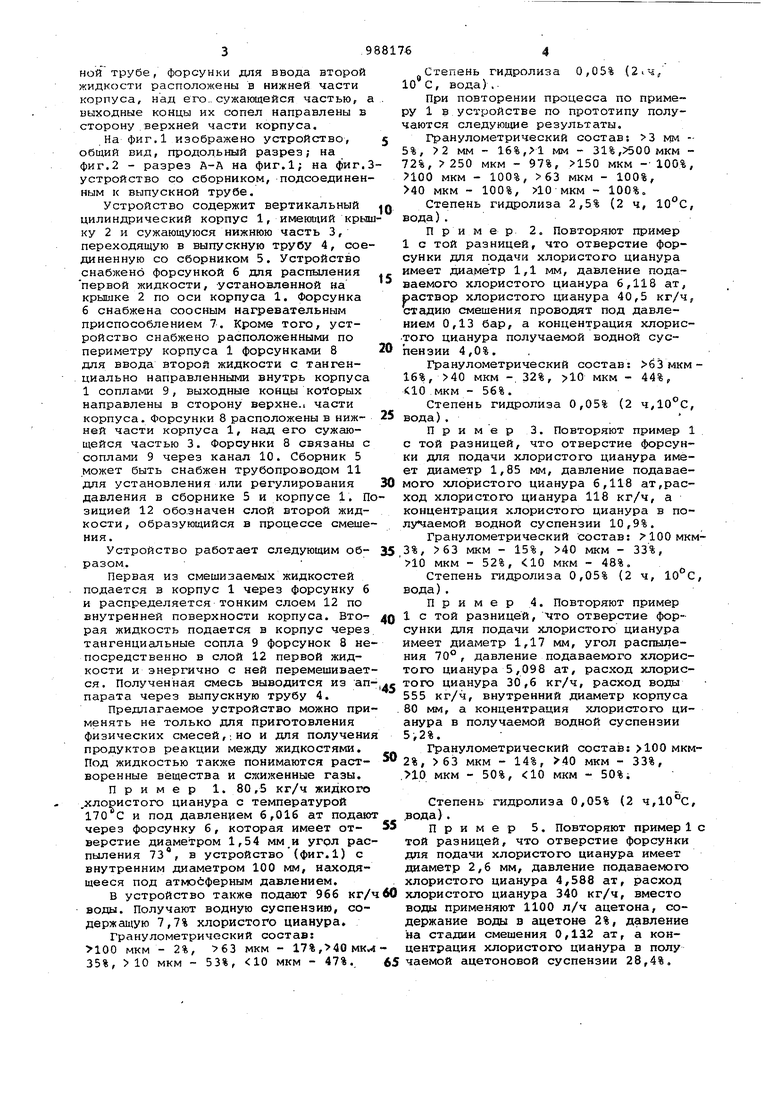

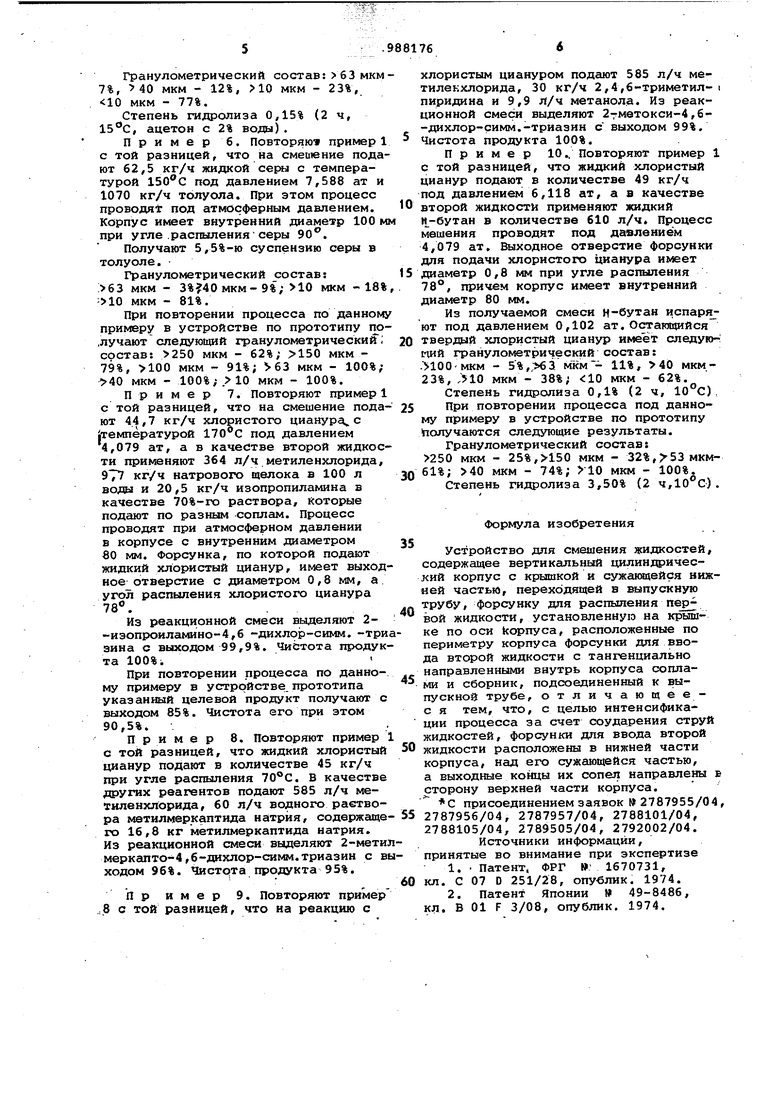

Поставленная цель достигается тем, что в устройстве для смешения жидкостей, содержащем вертикальный цилиндрический корпус с крышкой и сужающейся нижней , переходники в выпускную трубу, форсунку для распыления первой жидкости, установленную на К1млшке по оси корпуса, расположенные по периметру корпуса форсунки для ввода второй жидкости с тангенциально направленными внутрь корпуса соплами и сборник, подсоединенный к выпуск- . ной трубе, форсунки для ввода второй жидкости расположены в нижней части корпуса, над его., сужакяцейся частью, выходные концы их сопел направлены в сторону верхней части корпуса. На фиг.1 изображено устройство, общий вид, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг. устройство со сборником, подсоединен ным к выпускной трубе. Устройство содержит вертикальный цилиндрический корпус 1, И1икю1ций кры ку 2 и сужающуюся нижнюю часть 3, переходящую в выпускную трубу 4, сое диненную со сборником 5, Устройство снабжено форсункой б для распыления первой жидкости, установленной на крьпике 2 по оси корпуса 1. Форсунка 6 снабжена соосным нагревательным приспособлением 7. Кроме того, устройство снабжено расположенными по периметру корпуса 1 форсунками 8 для ввода второй жидкости с тангенциально направленными внутрь корпуса 1 соплами 9, выходные концы которых направлены в сторону верхне.1 части корпуса. Форсунки 8 расположены в нижней части корпуса 1, над его сужающейся частью 3. Форсунки 8 связаны с соплами 9 через канал 10. Сборник 5 может быть снабжен трубопроводом 11 для установления или регулирования давления в сборнике 5 и корпусе 1, П зицией 12 обозначен слой второй жидкости , образующийся в процессе смеше ния. Устройство работает следующим образом. Первая из смешизаемых жидкостей подается в корпус 1 через форсунку 6 и распределяется тонким слоем 12 по внутренней поверхности корпуса. Вторая жидкость подается в корпус через тангенциальные сопла 9 форсунок 8 не посредственно в слой 12 первой жидкости и энергично с ней перемешивает ся. Полученная смесь выводится из ап парата через выпускную трубу 4. Предлагаемое устройство можно при менять не только для приготовления физических смесей,:но и для получени продуктов реакции между жидкостями. Под жидкостью также понимаются растворенные вещества и сжиженные газы. Пример 1. 80,5 кг/ч жидкого хлористого цианура с температурой 170 С и под давлением 6,016 ат подаю через форсунку 6, которая имеет отверстие диаметром 1,54 мм и угрл рас пыления 73, в устройство (фиг.1) с внутренним диаметром 100 мм, находящееся под атмобферным давлением. В устройство также подают 966 кг/ воды. Получают водную суспензию, содержащую 7,7% хлористого цианура, Гранулометрический состав: 100 мкм - 2%, 63 мкм - 17%,40мк 35%, 10 мкм - 53%, 10 мкм - 47%.. Степень гидролиза 0,05% , 10 С, вода). При повторении процесса по примеру 1 в устройстве по прототипу получаются следующие результаты. Гранулометрический состав; 3 мм 5%, 2 мм - 16%,1 мм - 31%,500мкм 72%, 250 мкм - 97%, 150 мкм -100%, 100 мкм - 100%, 63 мкм - 100%, 40 мкм - 100%, 10 мкм - 100%„ Степень гидролиза 2,5% (2 ч, , вода). Пример 2. Повторяют пример 1 с той разницей, что отверстие форсунки для подачи хлористого цианура имеет диаметр 1,1 мм, давление подаваемого хлористого цианура 6,118 ат, раствор хлористого цианура 40,5 кг/ч, стадию смещения проводят под давление и 0,13 бар, а концентрация хлористого цианура получаемой водной суспензии 4,0%. . Гранулометрический состав: бЗмкм16%, 40 мкм-, 32%, 10 мкм - 44%р 10 мкм - 56%. Степень гидролиза 0,05% (2 ч,10°С, вода). Пример 3. Повторяют пример 1 с той разницей, что отверстие форсунки для подачи хлористого цианура имеет диаметр 1,85 мм, давление подаваемого хлористого цианура 6,118 ат,расход хлористого цианура 118 кг/ч, а концентрация хлористого цианура в получаемой водной суспензии 10,9%. Гранулометрический состав: 100мкм3%, 63 мкм - 15%, 40 мкм - 33%, 10 мкм - 52%, 10 мкм - 48%. Степень гидролиза 0,05% (2 ч, 10°С, вода). Пример 4. Повторяют пример 1 с той разницей, что отверстие форсунки для подачи хлористого цианура имеет диаметр 1,17 мм, угол распыления 70°, давление подаваемого хлористого цианура 5,098 ат, расход хлористого цианура 30,6 кг/ч, расход воды 555 кг/ч, внутренний диаметр корпуса 80 мм, а концентрация хлористого цианура в получаемой водной суспензии 5,2%. Гранулометрический состав: 100 мкм2%, 63 мкм - 14%, 40 мкм - 33%, .10 мкм - 50%, 10 мкм - 50%; Степень гидролиза 0,05% (2 ч,10°С, .вода) . Пример 5. Повторяют пример 1 с той разницей, что отверстие форсунки для подачи хлористого цианура имеет диаметр 2,6 мм, давление подаваемого хлористого цианура 4,588 ат, расход хлористого цианура 340 кг/ч, вместо воды применяют 1100 л/ч ацетона, содержание воды в ацетоне 2 %, давление на стадии смешения 0,112 ат, а концентрация хлористогхэ цианура в полу чаемой ацетоновой суспензии 28,4%. Гранулометрический состав: 63 мк 7%, 40 мкм - 12%, 10 мкм - 23%, 10 мкм - 77%. Степень гида)олиэа 0,15% (2 ч, 15°С, ацетон с 2% вода). Пример 6. Повторяю пример с той разницей, что на смеиенне под ют 62,5 кг/ч жидкой сера с температурой под давлением 7,588 ат и 1070 кг/ч толуола. При этом процесс проводя под атмосферным давлением. корпус имеет внутренний диаметр 100 при угле .расшлления серы 90°. Получают 5,5%-ю суспензию серы в толуоле. Гранулометрический состав; мкм - 3% 40мкм-9%; 10 мкм -18 мкм - 81%. При повторении процесса по данном примеру в устройстве по прототипу по .лучают следуюьдай гранулометрический состав} 250 мкм - 62%; 150 мкм 79%, 100 мкм - 91%; 63 мкм - 100% 40 мкм - 100%;.10 мкм - 100%. Пример 7. Повторяют пример с той разницей, что на смешение пода ют 44,7 кг/ч хлористого цианур. с температурой под давлением 4,079 ат, а в качестве второй жидкос ти применяют 364 л/ч метиленхлорида 977 кг/ч натрового щелока в 100 л воды и 20,5 кг/ч изопропиламина в качестве 70%-го раствора, которые подают по разным -соплам. Процесс проводят при атмосферном давлении в корпусе с внутренним диаметром во мм. Форсунка, по которой подают жидкий хлористый цианур, И1«ет выход ное отверстие с диаметром 0,8 мм, а угол распыления хлористого цианура Из реакционной смеси выделяют 2-иэопроиламино-4,6 -дихлор-симм. -тр зина с выходом 99,9%. Чистота продук та 100%i При повторении процесса по данному примеру в устройстве, прототипа указанный целевой продукт получают с выходом 85%. Чистота его при этом 90,5%. Пример 8. Повторяют пример с той разницей, что жидкий хлористый цианур подают в количестве 45 кг/ч при угле распыления 70°С. В качестве других реагентов подают 585 л/ч метиленхлорида, 60 л/ч водного раетвора метилмеркаптида натрия, содержаще го 16,8 кг метилмеркаптида натрия. Из реакционной смеси выделяют 2-мети меркапто-4,6-дихлор-симм.триазин с в ходом 96%. Чистрта продукта 95%. П р и м е р 9. Повторяют пример .,8 с той разницей, что на реакцию с , хлористым циануром подают 585 л/ч метилекхлорида, 30 кг/ч 2,4,6-триметил-i пиридина и 9,9 л/ч метанола. Из реакционной смеси выделяют 2-7метокси-4,6-дихлор-симм.-триазин с выходом 99%. Чистота продукта 100%. Пример 10.. Повторяют пример 1 с той разницей, что жидкий хлористый цианур подают в количестве 49 кг/ч под давлением 6,118 ат, а в качестве второй жидкости применяют жидкий н -бутан в количестве 610 л/ч Процесс мешения проводят под давлением 4,079 ат. Выходное отверстие форсунки для подачи хлористого цианура имеет диаметр 0,8 мм при угле распыления 78°, причем корпус имеет внутренний диаметр 80 мм. Из получаемой смеси Н-бутан испаря ют под давлением 0,102 ат. Остакяцийся твердый хлористый цианур имеет следуюПИЙ грайулометрический состав: ЛЮО-мкм - 5%,63 11%, 40 мкм23%, 10 мкм - 38%; :10 мкм - 62%. Степень гидролиза 0,1% (2 ч, 10°С) При повторении процесса под данному примеру в устройстве по прототипу получаются следующие результаты. Гранулометрический состав: 250 мкм - 25%,150 мкм - 32%,53 мкм61%; 40 мкм - 74%; 10 мкм - 100%. Степень гидролиза 3,50% (2 ч,) . Формула изобретения Устройство для смешения жидкостей, содержащее вертикальный цилинщжческий корпус с крышкой и сужакяцейся нижней частью, переходящей в клпускную трубу, форсунку для распьшения пе вой жидкости, установленную на крьпике по оси kopnyca, расположенные по периметру корпуса форсунки для ввода второй жидкости с тангенциально направленными внутрь корпуса соплами и сборник, подсоединенный к выпускной трубе, отличающеес я тем, что, с целью интенсификации процесса за счет соуда.рения струй жидкостей, форсунки для ввода второй жидкости расположены в нижней части корпуса, над его сужающейся частью, а выходные концы их сопел направлегал Е сторону верхней части корпуса. С присоединением заявок № 2787955/04, 2787956/04, 2787957/04, 2788101/04, 2788105/04, 2789505/04, 2792002/04. Источники информации, принятые во внимание при экспертизе 1. Патент, ФРГ 1670731, кл. С 07 D 251/28, опублик. 1974. 2.Патент Японии 49-8486, кл. В 01 F 3/08, опублик. 1974.

ГГК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлористого цианура | 1979 |

|

SU999963A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2008 |

|

RU2394762C2 |

| Способ получения солей щелочных металлов или аммония моно- или трихлоруксусных кислот | 1975 |

|

SU969151A3 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТВОРОВ ХЛОРИСТОГО МАГНИЯ | 1997 |

|

RU2117630C1 |

| Способ приготовления растворов или суспензий хлористого цианура в водосодержащих органических растворителях | 1975 |

|

SU621318A3 |

| Способ уменьшения выделений газа из пористых частиц | 2016 |

|

RU2736491C2 |

| Способ получения катазизатора для полимеризации олефинов | 1973 |

|

SU628805A3 |

| ГЕНЕРАТОР ГАЗООБРАЗНОГО АММИАКА, А ТАКЖЕ СПОСОБ ДЛЯ ВЫРАБОТКИ АММИАКА ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТРАБОТАВШИХ ГАЗАХ | 2012 |

|

RU2598467C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ ПОСРЕДСТВОМ ЗАМЕЩЕНИЯ ТАЛЬКА АГЛОМЕРАТАМИ КРИСТАЛЛОВ | 2010 |

|

RU2544919C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА ИЗ ЕГО ПРЕДШЕСТВЕННИКА ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТРАБОТАВШИХ ГАЗАХ | 2012 |

|

RU2600356C2 |

Авторы

Даты

1983-01-07—Публикация

1979-07-09—Подача