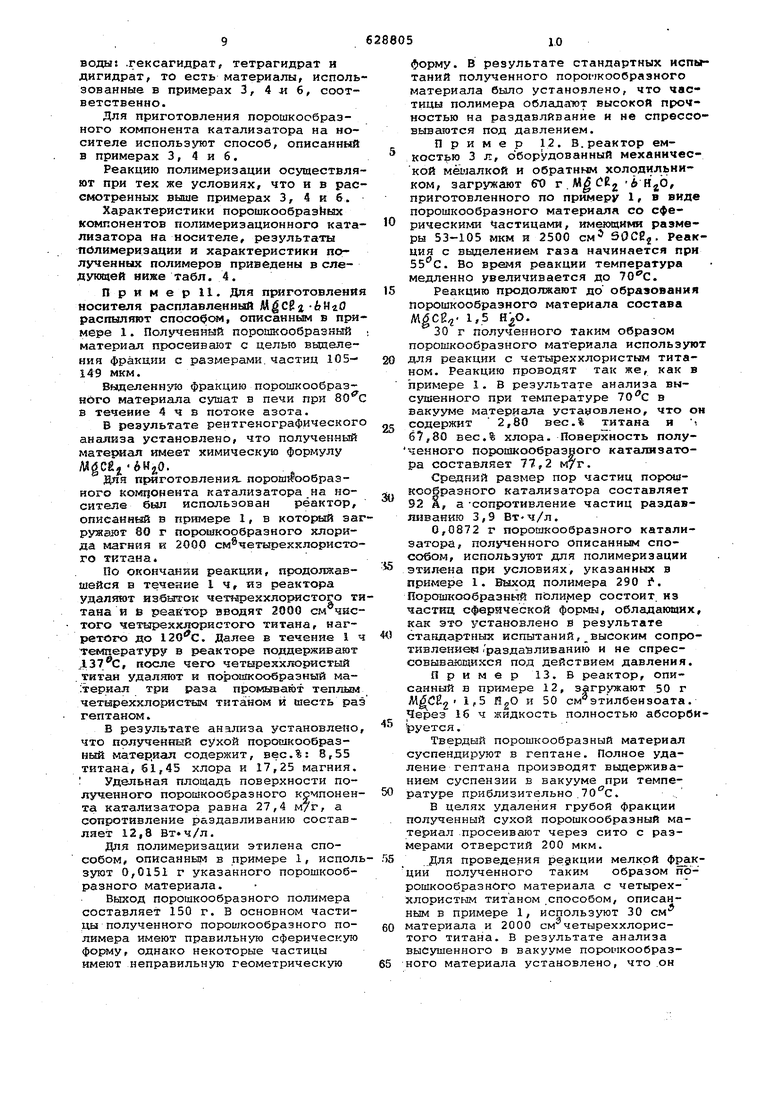

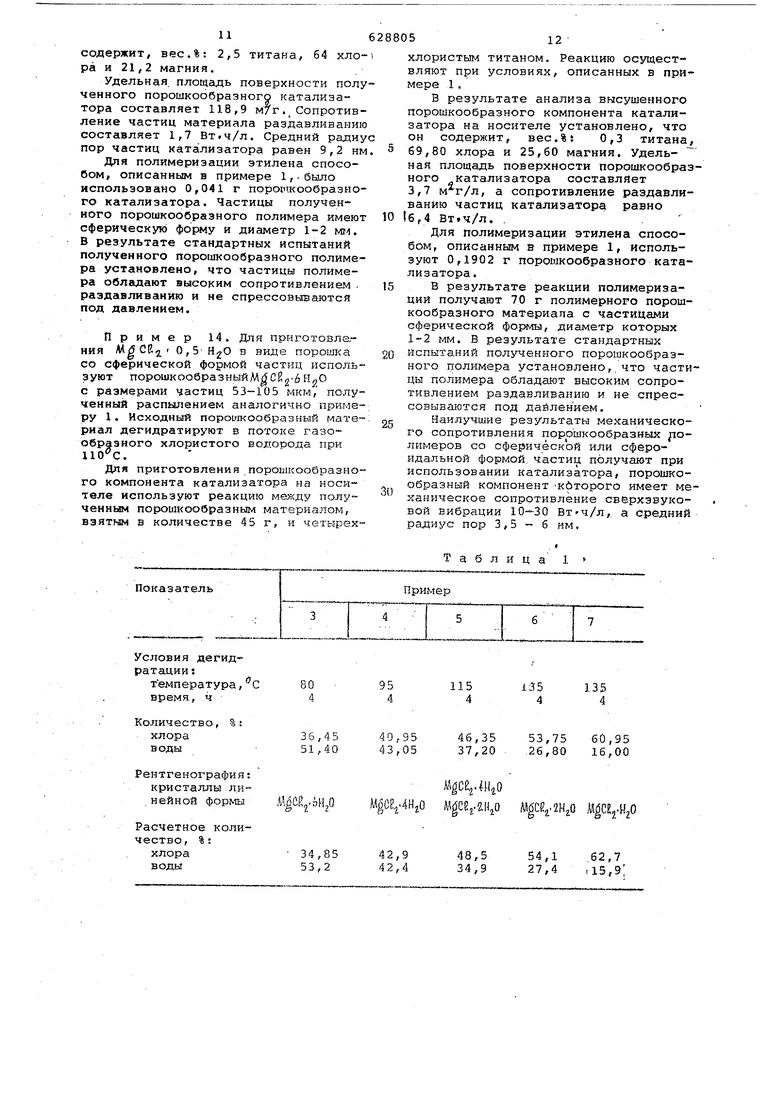

Порошкообразный компонент предлагаемого катализатора имеет механическое сопротивление сверхзвуковой вибрации 10-30 Вт.ч/л, средний радиу пор 3,5-6 нм и обеспечивает получени кристаллического полимера в виде порошкообразного материала с частицами сферической формы, обладающими вы соким сопротивлением к раздавливанию и уплотнению под давлением. Пример 1, Порошкообразный MgCgjiH O со сферической формой ча тиц готовят распылением расплавленного во встречной струе гор чего воздуха с использованием распы ляющего устройства. Для распыления используют форсунку с диаметром выхо ного отверстия 0,34 мм. Для поддержания в камере распыления повышенного давления применяют азот. Порошкообразный материал со сферической формой частиц собирают на дне сушильной камеры, а затем просеивают с целью отделения фракции с размерами частиц 53-105 мкм. Выделенную фракцию порошкообразного материала сушат в печи в потоке азо та. Высушенный порошкообразный материал по химическому составу соответствует формуле MgCEg2Н О. Для приготовления порошкообразного компонента полимеризационного катализатора на носителе используют стеклянный реактор из стекла Пирекс с рабочим объемом около 3 л, в дне которого установлен плоский фильтр из спеченного стекла. Нагревание ре актора осуществляют с помощью электрического спирального нагревателя, смонтированного на нижнем трубчатом конце реактора. В верхней части реа тора имеются обратный холодильник, механическая мешалка, термометр и штуцер для подачи в -реактор под дав лением сухого водорода. Порошкообразный носитель подают в реактор че рез затвор с помощью мерной трубки заполненной водородом под давлением Нижняя часть реактора соединена с колбой для сбора продуктов реакции и промывочных жидкостей фильтрата. .. Другая колба, соединенная с верхней частью реактора, предназначена для нагревания и подачи в реактор промывочных жидкостей. В реактор вводят 2500 см четыр хлористого титана, и температуру реактора доводят до температуры ки пения четыреххлористого титана. Механическое сопротивление час катализатора на носителе в отношении сверхзвуковой вибрации определ ют по минимальной величине удельно энергии (ВТЧ/л) которую необходим сообщить частицам катализатора, су пендированным в инертной жидкости, для , чтобы более 80% частиц под действием вибрации стали меньше первоначальных. Измерение механического сопротивления частиц порошкообразного компо,нента катализатора производят воздействием ультразвуковых колебаний на суспензию частиц катализатора в безводном гептане (концентрация катализатора в гептане составляет 23 вес.%), помещенную в стеклянную трубку погруженную в воду. Для испытания используют ультразвуковые колебания с удельной мощностью 10-80 Вт/л и с частотами 2,4-45 кГц. Удельная мощность ультразвуковых колебаний определяется отношением мощности преобразователя к объему жидкости, через которую распространяются ультразвуковые колебания. Жидкость содержится в металлическом контейнере, к которому присоединен преобразователь.. Образец катализатора подвергают вибрационной обработке при -последовательном увеличении длительности обработки и мощности вибрационных колебаний до тех пор, пока не достигается почти полная дезинтеграция, частиц катализатора, что определяется сравнением микрофотографий образцов . Минимальная удельная SHeprivi сверхзвуковых колебаний, необходимая для полного разрушения порошкообразного компонента катализатора, полученного в примере 1, составляет 10,3 вт-ч/л. После кипячения в течение 5 мин в реактор при интенсивном перемемивании вводят 120 г порошкообразного носителя. Температура реакционной смеси уменьшается вследствие образования соляной кислоты, которая при растворении в четыреххлористом тита-не снижает его температуру кипения. Затем температуру реакционной смеси повыизают до , то есть до температуры кипения четыреххлористого титана, содержащего некоторое количество Т ОСЕ j являющегося побоч- ным продуктом реакции. Содержащий побочные продукты реакции четыреххлористый титан после завершения реакции, продолжавшейся около 1 ч при , при .нагревании пропускают через фильтр. Оставшийся на фи.льтре порошкообразный материал при нагревании дважды промывают четыреххлористым титаном, а затем пять раз гептаном обезвоженным перегонкой над металлическим натрием. По данным химического анализа полученное соединение содержит, вес.%: 2,95Tii 69 С|; 20,5 М и 2,85 %О. Рентгенографическим анализом установлено присутствие в материале и Mg CUg %.О. Поверхность полученного порошкообразного компонента комплексного катализатора на носителе составляет 33,7 , а средний радиус пор 5,9 нм. Для проведения полимеризации в автоклав с рабочей емкостью 4,5 л, оборудованный лопастной механическо мешалкой, масляной нагревательной с темой и системой водяного охлаждени загружают 2000 см чистого гептана, содержащего 4 г триизобутилалюминия После нагревания гептана в автоклав до температурыЛ. в автоклав под давлением водорода вводят диспергированный в гептане порошкообразный компонент катализатора в количестве соответствующем 0,00452 г титана. Затем давление водорода в автоклаве повышают до 7,5 кг/см и вводят этилен под давлением 5,5 кг/см Температуру автоклава после введения в него водорода и этилена увеличивают до . Постоянное давление в автоклаве поддерживают непрерывной подачей этилена. Процесс полимеризации веду в течение 4 ч. После удаления газов и охлаждения из автоклава извлекают 740 г полиэтилена. Частицы полученного порошкообразного полимера имею сферическую форму с диаметром 1-2 м Для определения сопротивления ра давливанию 20 г полимера вместе с небольшими фарфоровыми (диаметр 25 г-1м) помещают в металлический цилиндр (внутренний диаметр 38 мм, длина 160 мм), который с обо концов закрывают металлическими проб ками, а затем устанавливают в гориэонтальном положении на вибрадионвът стол, рабочий ход которого составля ет 50 шл, а частота продольньсг колебаний 4 Гц. Обработка образца порошкообразного полимера в цилиндре . продолжается в течение 20 мин, после чего образец порошкообразного по мера сравнивают с исходньм полимеро Для этого производят определение гр нулометрического состава обработанного и необработанного полимера с использоваем сит 4, 7, 10, 18, . 35 и 70 (по стандарту ЛЗТМ). После такой обработки порошкообразного полимера его гранулометрический состав не отличается от гранулометрического состава исходного полимера. Для полимеров, полученных в сопоставимых условиях с использова нием полимеризационных катализаторов отличных от предлагаемых катализаторов характерно уменьшение размеров частиц. Для определения сопротивления спрессовыванию порошкообразного поли мера изготавливают 4 таблетки весом приблизительно по 10 г, для чего используют цилиндрическую прессформу (диаметр 18 мм). Давление прессования составляет 394 кг/см Изготовленные таким образом таблетки затем подвергают обработке способом, ис05йользованным при испытании полимера на сопротивление раздавливанию. В случае, когда таблетки при их вибрационной обработке остаются почти целыми, тонкие частицы полимера собирают и взвешивают, а в случае полного разрушения таблеток измельченный материал подвергают гранулометрическому анализу с использование тех же сит, кото)ые .использовались для определения гранулометрического состава порошкообразного полимера. при обработке таблеток из порошкообразного полимера, полученного с использованием предлагаемого катализатора они почти полностью разрушают- ся, а частицы полимера деформируются, однако размеры деформированных частиц остаются почти такими же, как и размеры сферических частиц исходного порошкообразного полимера. При вибрационной обработке таблеток из порошкообразного полимера, полученного с использованием катализаторов, отличающегося от предлагаемых катализаторов, таблетки либо остаются целыми, либо разрушаются лишь частично. Частицы порошкообразных полимеров, получаемых с использованием предлагаегдых катализаторюв, в одинаковой степени обладают достаточно высокими сопротивлениями раздавливанига и спрессовыванию. Пример 2. Порошкообразный компонент катализатора готовят по примеру 1. Проводят полимеризацию пропилена в жидкий полипропилен с использованием комплексообразукйцих агентов или без комплексообразователя. Полимернаац во проводят с испольэо- . ванием комплексообраэующих агентов. В описанный выше автоклав емкостью 4л в потоке водорода вводят 3,1 г триизобутилалюминия приблизительно 510 см гептйна. Из емкости 2 л в автоклав вводят 1150 г пропилена. Температуру в автоклаве поддерживают равной . После этого в автоклав в потоке водорода поп давлением из емкости объемом 50 см вводят 0,0141 г катализатора, что соответствует 0,00045 г титана, и 0,9 г триизобутилалюминия в 20 см гептанаJ Температуру в автоклаве доводят до б Ос. При этой температуре давление в автоклаве составляет 27 атм, что обусловлено нагнетанием в автоклав водорода. В течение 4 ч полиеризации давление.в автоклаве уменьается до 21 атм. После охлаждения из автоклава звлекают 750 г полипропилена. Выход олипропилена составляет 167 кг на 1 г титана. Остаток при экстракции гептана составляет 18,8%. После экстракции аморфного вещест ва получают порошкообразный полимер с частицами сферической. формы, диёметр которьлх составляет приблизительно 1 мм. В .результате испытаний установлено что частицы полимера обладают высоким сопротивлением в отношении раздавливания и пбд действием давления не спрессовываются. Полимеризацию с использованием в качестве комплексообразующего агента трифенилфосфина проводят в тех же условиях, которые описаны выше. В потоке водорода в автоклав вводят 4 г трии&обутилалюминия приблизительно в 15 см г«птана. Затем в авт клав вводят 1150 г пропилена. В емкость объемом 50 20 см гепта на, содержащего 0,02 г трифенилфосфнна, добавляют 0, катализато.ра (0,00029 г титанаТ. По истечений 15 мин эту смесь в потоке водорода под давлением вводят в автоклав и повышают температуру от 50 до . При этом давление в автоклаве возрастает до 26 атм. Через 4 ч реакционную смесь охлаждают и извлекают из автоклава 143 г полимера. Выход полимера составляет 5000 кг на 1 г титана. Остаток при экстракции гептаном составляет 29,5%, После экстр ции аморфного вещества получают порошкообразный полимер с частицами сферической формы. В результате испытаний установлено, что частицы по лимера обладают высоким сопротивлением раздавливанию и под действием давления не спрессовываются. Полимеризацию с использованием в качестве комплексообразующего аге та этилбензоата проводят в автоклаве в потоке водорода под давлением, куда вводят 950 г пропилена и катализатор в количестве 0,0171 г (0,00055 г титана) в 20 смтептана. Температуру в автоклаве повгйшают до б5с. Давление в автоклаве возраста ет до 28 атм, Через 4 ч полимеризации реакцион ную смесь охлаждают и после удале НИН газов из автоклава.извлекают 43 г полимера в виде тонкого текуче го порошка со сферическими частицам В результате испытаний установлено что частицы полимера обладают высоким сопротивлением раздавливанию и не спрессовываются под давлением. В ход полимера 78 кг на 1 г титана. Остаток при экстракции гептаном сос тавляет 63,6%. Примеры 3-7. Примеры 3 и сравнительные. Гидратированный хлоЬид магния в виде порошка со сферическими частицами готовят в снабжен ном водяной рубашкой автоклаве емкостью л, оборудованном сливным сифоном для жидкости, термопарой для измерения температуры и манометром для измерения давления. Сливной сифон автоклава соединен трубкой с разбрызгивающей форсункой (диаметр выходного отверстия 0,64 мм). Нагревание автоклава производят водяным паром, пропускаемым через нагревательную рубаику под давлением 4,5 атм. После введения в автоклав 4 кг температуру автоклава увеличивают до . Азотом, нагнета- : емым в автоклав, давление в автоклаве доводят до 22 атм. После нагревания водяным паром наружной части сифона, где он соединен с разбрызгивающей форсункой, открывают вентиль и производят разбрызгивание расплавленного хлорида магния. Разбрызгивание хлорида магния производят в закрытый и блокированный азотом сосуд, содержащий обезвоженный гептан. По окончании разбрызгивания порошкообразный материал со сферическими .частицами отделяют от растворителя и сушат в печи при температуре менее . G целью удаления остатков растворителя сушку порошкообразного материала производят в потоке азота. Полученный порошкообразный носитель имеет диа14е тр-сферических частиц менее 350 мкм, причем Ьколо 30% частиц имеет диаметр менее 150 мкм. Просеиванием из полученного порошкообразного носителя вьиеляют фракцию с размерами частиц 105-149 мкм, которую сушат в печи при различных температурах. Данные относительно дегидратации порошкообразного хлорида магния со сферической формой частиц, производимой при различных условиях в целях получения материала с различныг содержанием кристаллизационной воды, приведены в табл. 1. Приготовление порошкообразного компонента катализатора с использованием порошкообразного хлорида магния с различной степенью дегидратации проводят способом, описанным в примере 1 .Условия реакции, количества использованных реагентов и данные химического анализа порошкообразного компонента катализаторов на носителе приведены в табл. 2. - Полимеризацию этилена производят аналогично предыдущим примерам. Условия реакции полимеризации, полученные результаты и характеристики полимеров приведены в табл. 3. Примеры 8, 9и10 приведены для сравнения в табл. 4. Для приго- товления катализатора используют порошкообразный хлорид магния с размерами частиц 65-105 мкм с различным содержанием кристаллизационной

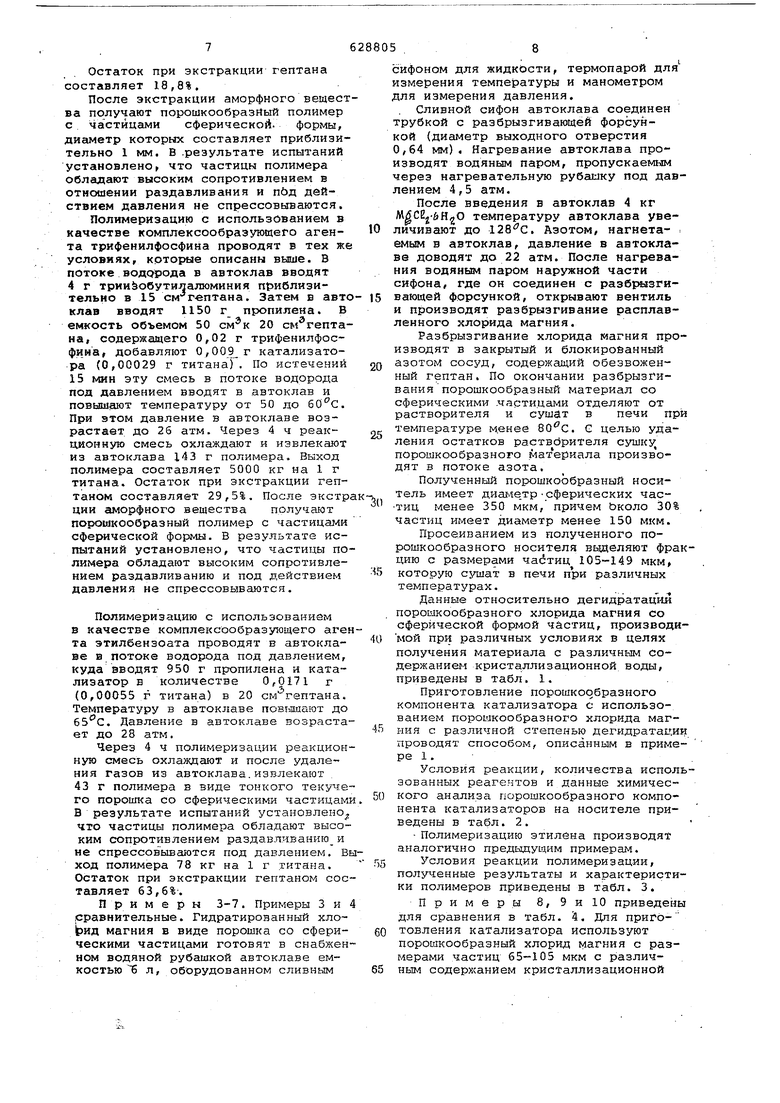

воды: .гексагидрат, тетрагидрат и дигидрат, то есть материалы, использованные в примерах 3, 4 л 6, соответственно.

Для приготовления порошкообразного компонента катализатора на носителе используют способ, описанный в примерах 3, 4 и б.

Реакцию полимеризации осуществляют при тех же условиях, что и в рассмотренных выше примерах 3, 4 и б.

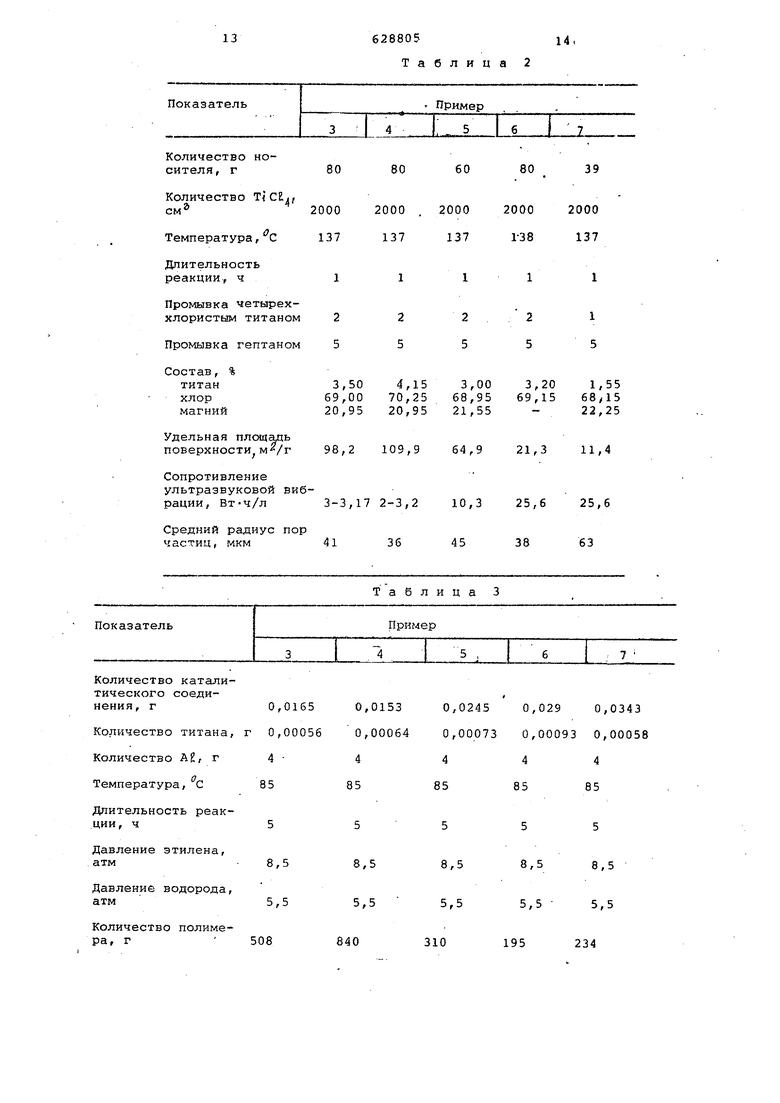

Характеристики порошкообразных компонентов полимеризационного катализатора на носителе, результаты пйлимеризации и характеристики полученных полимеров приведены в слеДS otцeй ниже табл. 4.

Пример 11. Для приготовления носителя расплавленн1;ай распыляют способом, описанным в примере 1. Полученный порошкообразный материсш просеивают с целью выделения фракции с размерами, частиц 105149 мкм.

Вьлделенную фракцию порошкообразного материала сушат в печи при в течение 4 ч в потоке азота.

В результате рентгенографического

анализа установлено, что полученный материал имеет химическую формулу

Aigcgj HjiO.

Для приготовления, порош11ообраэного компонента катализатора на носителе был использован реактор,

описанный в примере 1, в который эагруяэйт 80 г порошкообразного хлорида магния и 2000 см четыреххлористого титана.

По окончании реакции, продолжавшейся в течение 1 ч, из реактора удаляют извнток четнреххлористого титана и Ё реактор вводят 2000 см частого четыреххлористого титана, нагретого до . Далее в течение 1 ч температуру в реакторе поддерживают , после чего четыреххлористый .титан удаляют и порошкообразный ма;териал три раза промывают теплым четырекхлористым титаном и шесть раз гептаном.

В результате анализа установлено, что полученный сухой порошкообразный матер.иаип содержит, вес.%: 8,55 титана, 61,45 хлора и 17,25 магния. Удельная площадь поверхности полученного порошкообразного компонента катализатора равна 27,4 муг, а сопротивление раздавливанию составляет 12,8 .

Для полимеризации этилена способом, описанным в примере 1, используют 0,0151 г указанного порошкообразного материала.

Выход порошкообразного полимера составляет 150 г. В основном частицы полученного порошкообразного полимера имеют правильную сферическую форму, однако некоторые частицы имеют неправильную геометрическую

форму. В результате стандартных испы таний полученного поропкообраэного материала было установлено, что частицы полимера обладают высокой прочностью на раздавливание и не спрессовываются под давлением.

Пример 12. В.реактор емкостью 3 л, Оборудованный механической мё1чалкой и обратным холодильником, загружают ffO г . Md -ЬКуО, приготовленного по примеру 1, в виде порошкообразного материала со сферическими Частицами, имеющими размеры 53-105 мкм и 2500 см бОСб, Реакция с выделением газа начинается при . Во время реакции температура медленно увеличивается до 70С.

Реакцию продолжают до образования порошкообразного материала состава 1,5 .

30 г полученного таким образом порошкообразного материала используют для реакции с четыреххлористым титаном. Реакцию проводят так же, как в примере 1. В результате анализа высушенного при температуре в вакууме материала устауовлено, что он содержит 2,80 вес.% титана и б7,80 вес.% хлора. Поверхность полученного порошкообразного катализатора составляет 77,2 муг.

Средний размер пор частиц порошкообразного катализатора составляет 92 А, а Сопротивление частиц раздавливанию 3,9 Вт-ч/л.

0,0872 г порошкообразного катализатора, полученного описанньм способом, используют для полимеризации этилена при условиях, указанных в примере 1. Выход полимера 290 f, Порошкообразный пОли.мер состоит из частиц сферической формы, обладающих, как это установлено в результате стандартных испытаний,высоким сопротивление а раздавливаниш и не спрессовывающихся под действием давления.

Пример 13. В реактор, описанный в примере 12, загружают 50 г 15 HgO и 50 см этйлбензоата. Через 16 ч жидкость полностью абсорбируется.

ТвердыГ порошкообразный материал суспендируют в гептане. Полное удаление гептана производят выдерживанием суспензии в вакууме при температуре приблизительно .70с.

0 Г)5

В целях удаления грубой фракции полученный сухой порошкообразный материал просеивают через сито с размерами отверстий 200 мкм.

Для проведения редкции мелкой фракции полученного таким образом порошкообразногр материала с четыреххлористым титаном .способом, описанным в примере 1, используют 30 см материала и 2000 см четыреххлорис0того титана. В результате анализа высушенного в вакууме порО1чкообраз5ного материала устаиовлено, что .он И содержит, вес.%: 2,5 титана, 64 хлоpa и 21,2 магния. Удельная, пловдгщь поверхности полу ченного порошкообразного катализатора составляет 118,9 м7г.Сопротивление частиц материала раздавливаиию составляет 1,7 Втfч/л. Средний радиу пор частиц катализатора равен 9,2 им Для полимеризации этилена способом, описанным в примере 1,было использовано 0,041 г порошкообразного катализатора. Частицы полученного порошкообразного полимера имеют сферическую форму и диаметр 1-2 мг/. В результате стандартных испытаний полученного порошкообразного полимера установлено, что частицы полимера обладают высоким сопротивлением . раздавливанию и не спрессовываются под давлением. Пример 14. Для приготовла,ния MfiCR, 0,5 в виде порошка со сферической формой частиц исполь зуют порошкообразныйМ СЕ бН О с размерами частиц 53-105 мкм, полу ченный распылением аналогично приме ру 1. Исходный поро1тжОо6разный мате риал дегидратируют в потоке газообразного хлористого водорода при . Для приготовления порошкообразно го компонента катализатора на носителе используют реакцию между полученным порошкообразным материалом, взятым в количестве 45 г, и четырех 5 хлористым титаном. Реакцию осуществляют при условиях, описанных в примере 1. В результате анализа высушенного порошкообразного компонента катализатора на носителе установлено, что он содержит, Bec.%t 0,3 титана, 69,80 хлора и 25,60 магния. Удельная площадь поверхности порошкообразного катализатора составляет 3,7 , а сопротивление раздавливанию частиц катализатора равно б,4 . . Для полимеризации этилена способом, описанным в примере 1, используют 0,1902 г порошкообразного катализатора. В результате реакции полимеризаций получают 70 г полимерного порошкообразного материала с частицами сферической формы, диаметр которых 1-2 мм. В результате стандартных испытаний полученного порошкообразного цолимера установлено,, что частицы полимера обладгиот высоким сопротивлением раздавливанию и не спрессовываются под дайлением. Наилучшие результаты механического сопротивления порошкообразных ролимеров со сферической или сфероидальной формой, частиц получают при использовании катализатора, порошкообразный компонент -кбторого имеет механическое сопротивление сверхзвуковой вибрации Ю-ЗО ВтЧ/л,, а средний радиус пор 3,5 - 6 им.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиолефинов | 1974 |

|

SU662016A3 |

| Способ получения полипропилена | 1976 |

|

SU858571A3 |

| Способ получения каталитического компонента для стереорегулярной полимеризации альфа-олефинов | 1979 |

|

SU1080731A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ | 1990 |

|

RU2024303C1 |

| Способ получения полипропилена | 1975 |

|

SU1168095A3 |

| В ЦСШИЕНИЯ ЙОЛИОЛЁФИНОВ | 1970 |

|

SU273754A1 |

| Способ получения катализатора полимеризации этилена и сополимеризации его с альфа-олефинами | 1982 |

|

SU1545943A3 |

| ВЫСОКОСТЕРЕОСПЕЦИФИЧЕСКИЙ ПОЛИБУТИЛЕН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2318832C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА, ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА, КАТАЛИЗАТОР ДЛЯ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ, СПОСОБ СТЕРЕОСПЕЦИФИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1992 |

|

RU2073565C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ АЛЬФА-ОЛЕФИНОВ | 1991 |

|

RU2091393C1 |

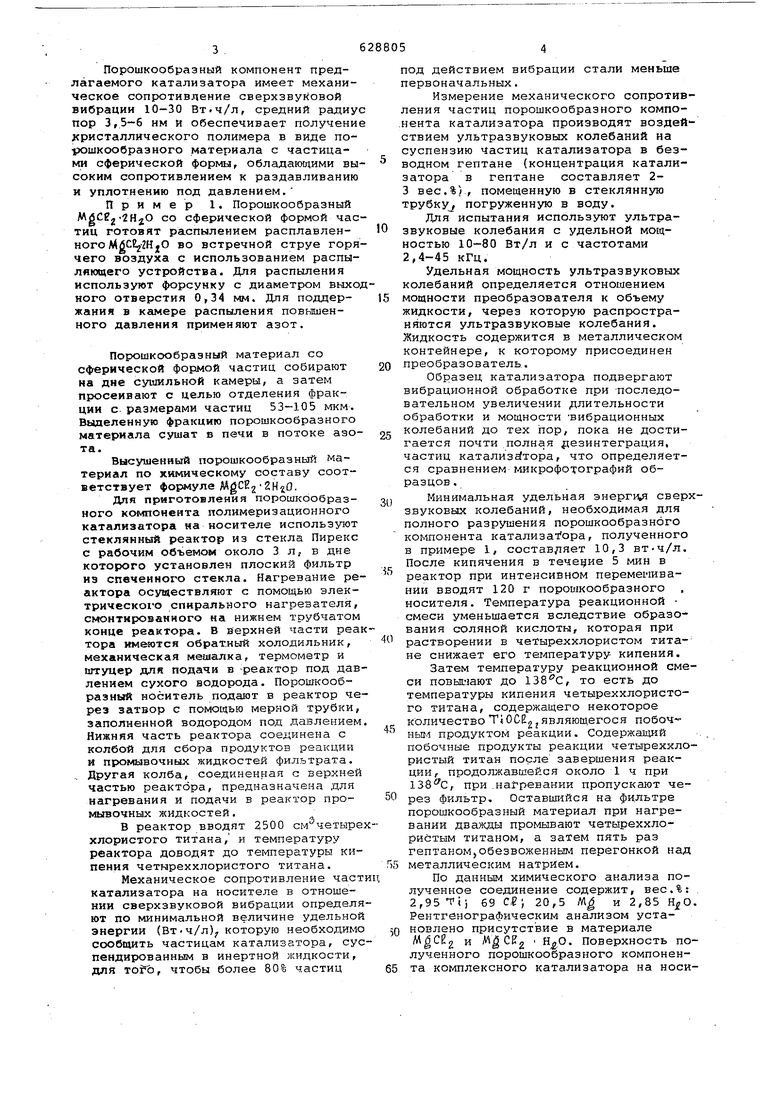

Условия дегидратации:температура, время, ч Количество, % 36,45 хлора 51,40 воды Рентгенография: кристаллы лиM|Cg.2. MgCE.4Hifl MgCgj. нейной формы Расчетное количество, %: 34,85 хлора 53,2 46, 40,95 43,05 37, 60,95 35 53,75 26,80 16,00 20 HjO H.O Mgce.2H,0 ,;НгО .15,э;

13

3,504,153,003,201,55

69,00 70,25 68,95 69,15 68/15

20,95 20,95 21,55

ь

98,2 109,964,921,3 r виб3-3,17 2-3,2

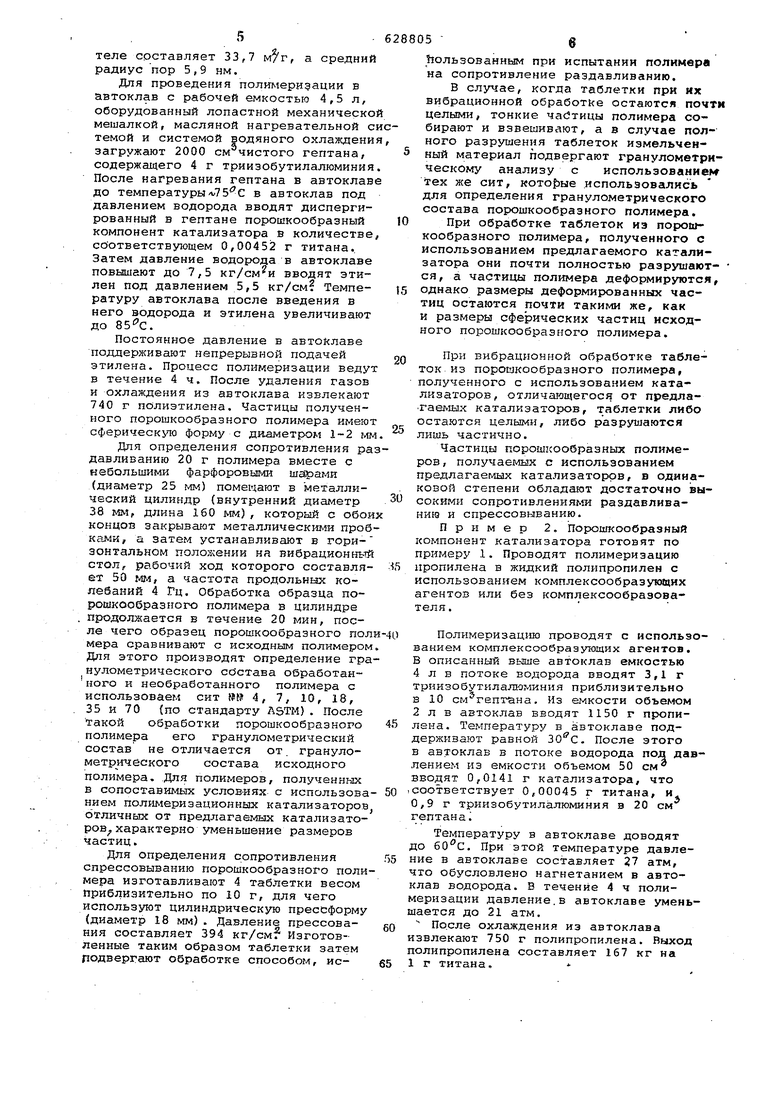

пор 41 Количество каталитического соединения, г 0,0165 0,0153 Количество титана, г 0,00056 0,00064 Количество А, г Температура, Длительность реакции, ч Давление этилена, , атм Давление водорода, атм Количество полимера, г

628805

14

Таблица 2

22,25 11,4

25,6

25,6

10,3 38

45

63

Таблица 3 , 0,0245 0,029 0,0343 0,00073 0,00093 0,00058

Выход полимера,

кг/г титана 900

Выход полимера,

кг/г катализатора 31

Кажущаяся плотность,

,268

Полимер:

Удельная площадь поверхности, м /г

Сопротивление раздавлива 1ию., ВтЧ/л

38 760

Неудов летвопрессованию

Продолжение таблицы 3

425

210

400

67

126

6,5

0,4000,4350,400

156,1

82,9

12

3,8-6,46,4

25,6

34

40

1066

435

Неудов-Удовлетлетво-ворительритель- ритель-ное

ное ное

17 Формула изобретения

18

628805

Источники информации, принятые во внимание при акспертизе;

с. Пбе

кл. В 01 У 31/12, В 01 а 31/38, 1970.

Авторы

Даты

1978-10-15—Публикация

1973-09-12—Подача