(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ И ЖИДКИХ ЧАСТИЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фильтрации | 1979 |

|

SU829194A1 |

| Устройство для фильтрации суспензий | 1981 |

|

SU971499A2 |

| Устройство для фильтрации | 1985 |

|

SU1299628A1 |

| Адгезионная центрифуга | 1979 |

|

SU1119737A2 |

| Дегазатор | 1986 |

|

SU1380761A1 |

| Отстойник для свеклосахарного произ-ВОдСТВА | 1979 |

|

SU840109A1 |

| Динамический сепаратор | 1990 |

|

SU1766469A1 |

| Газовый фильтр | 1986 |

|

SU1398889A1 |

| Адгезионная центрифуга для разделения суспензий | 1985 |

|

SU1338897A1 |

| Устройство для дегазации жидкости | 1979 |

|

SU874097A1 |

1

Изобретение относится к технике очистки газов и может быть использовано-в различных отраслях промышленности, в частности для очистки и охлаждения сатурационного газа на сахарных заводах.

Известно устройство для очистки газа от пыли и жидких частиц, содержащее корпус с входным и выходным патрубками для газа и установленный на валу по оси корпуса дисковый ротор с лопатками и с кольцевой камерой для отвода жидкости и осадка 1.

К недостаткам этого устройства следует отнести возможность прорыва запыленного газа через устройство, поскольку цути запыленного газа и водяной пыли идут параллельно, что снижает эффективность очистки газа. Не предусмотрена также очистка загрязненной воды для вторичного использования.

Цель изобретения - повышение эффективности очистки газа от пыли и его охлаждения,.

Поставленная цель достигается тем, что устройство для очистки газа от пыли н жидких частиц, содержащее корпус с входным и выходным патрубками для газа и

установленный на валу по оси корпуса дисковый ротор с лопатками и с кольцевой камерой для отвода жидкости и осадка, снабжено трубами для подвода жидкости в центральную часть между дисками и для отвода ее из кольцевой камеры, диски выполнены с кольцевыми концентричными выступами, входящими в пазы между выступами противоположного диска и имеющими со стороны, обращенной к оси корпуса, коническую поверхность, причем в наруж10ном выступе со стороны этой поверхности выполнена канавка с радиальными отверстиями, а внутренние выступы выполнены с отбортовкой, направленной от верщин выступов к периферии.

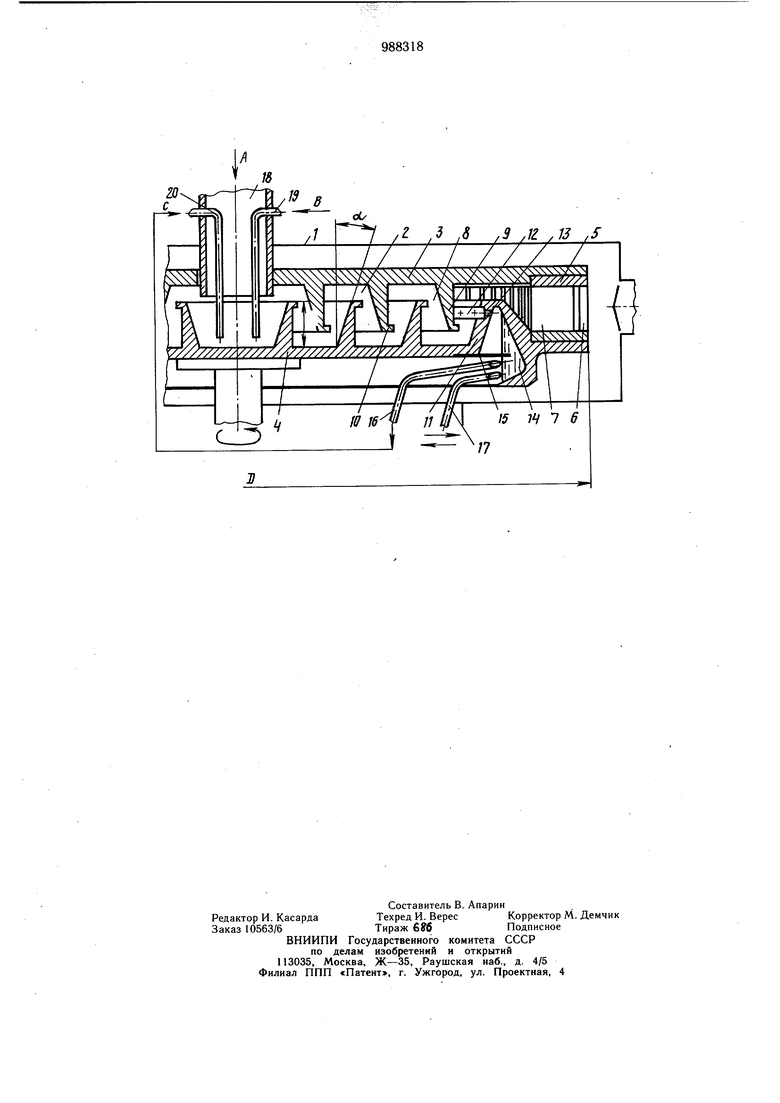

Устройство состоит из корпуса 1, рото15ра 2, образованного верхним 3 и нижним 4 дисками с выступообразной рабочей поверхностью. Диски соединены кольцевой проставкой 5 с окнами 6 для. прохода очищенного и охлажденного газа и лопатка20ми 7, образующими насосную часть устройства. Внутренняя (по отношению к оси вращения ротора) поверхность 8 выступа 9 расположена по углом Л к оси ротора, величина которого выбирается в пределах

от 3 до 15° в зависимости от свойств пыли, находящейся в газе. Внешняя сторона выступов 9 имеет отбортовку 10 для обеспечения срыва всей жидкости с кромками выступа. Последний выступ 11 нижнего диска 4 имеет канавку 12 с отверстиями 13 для отвода загрязненной жидкости. Нижний диск 4 снабжен кольцевой камерой 14 для сбора жидкости и кольцом 15.

В кольцевой камере 14 находятся неподвижная трубка 16 для отвода и повторного использования осветленной жидкости и подвижная трубка 17, снабженная устройством (на чертеже не показано) радиального перемещения с целью отбора щламового осадка из кольцевой камеры 14.

В центральной части корпуса расположена трубка 18 для подвода запыленного газа, труба 19 для подачи воды, труба 20 для подачи воды, используемой повторной, поступающей из трубки 16. Кольцо 15 своим наружным краем погружено в жидкость, находящуюся в камере 14, образуя, таким образом, гидрозатвор, исключающий перетекание газа по отверстиям 13 в камеру 14. Высота выступов Н выбирается в пределах от 0,1 до 0,5 диаметра ротора 2.

Устройство работает следующим образом.

При вращении ротора 2 лопатки 7 работают в режиме колеса центробежного насоса, отбрасывая газ из ротора 2. В результате этого в центральной части ротора образуется разрежение, а запыленный газ подсась1вается по трубке 18 и далее проходит между выступами 9. Жидкость подается в центральную часть ротора по трубам 19 и 20. Под действием центробежной силы жидкость образует тонкую пленку на выступах 9 и перетекает с выступа на выступ, стекая с отбортовки 10. Количество жидкости подбирается так, чтобы она стекала с выступов 9 в виде множества мелких струек, что легко достигается за счет действия сил центробежного поля. Частицы пыли смачиваются жидкостью и переходят в нее, образуя суспензию, которая под действием центробежной силы течет по поверхности 8 выступов 9 на последний выступ 11, двигаясь по которому она попадает в канавку 12, а из нее по отверстиям 13 перетекает в кольцевую камеру 14.

В кольцевой камере 14 тяжелые частицы пыли осаждаются, а осветленная жидкость отводится трубкой 16 и направляется в трубу 20 и далее в ротор, для вторичного использования. По мере накопления осадка в камере 14 в нее периодически вводится трубка 17, по которой отводится осадок вместе с жидкостью.

Поскольку газ многократно контактирует с жидкостью, проходя в поле центробежных сил вдоль выступов 8 и между.

ними, частицы пыли попадают в пленку жидкости, текущую по выступам и в струйки жидкости. При этом часть жидкости испаряется, что приводит к охлаждению газа, т. е. устройство одновременно с очисткой

работает в режиме воздущно-водоиспарительного охладителя.

Преимуществом предлагаемого устройства является то, что оно обеспечивает высокую степень очистки запыленного газа и

Q его охлаждение с одновременным отводом суспензии, образованной частицами пыли и жидкостью, и ее разделением на твердую и жидкую фазы. При применении устройства улучшаются условия труда.

При эксплуатации лавера, применяемого

на свеклосахарных заводах, вследствие невысокой степени очистки сатурационного газа в последующих операциях свеклосахарного производства происходят потери сахара. Применение предлагаемого устройства для очистки сатурационного газа снижает потери сахара на 0,17%.

При среднем объеме выработанного за год сахара 27000 т (например для типового сахарного завода производительностью 2500-3000 т свеклы в сут) экономия сахара

5 составляет 27000-.0,0017 46000 кг, что при себестоимости 1 кг сахара 0.449 р/кг дает экономический эффект 46000--0,449 20700 р на один сахарный завод в год. Экономия будет получена также за счет меньшей массы предлагаемого устройства

по сравнению с лавером примерно в 10 раз и за счет меньших габаритов примерно в 4 раза.

Формула изобретения.

Устройство для очистки газа от пыли и жидких частиц. Содержащее корпус с входным и выходным патрубками для газа и установленный на валу по оси корпуса дисковый ротор с лопатками и с кольцевой камерой для отвода жидкости и осадка, отличающееся тем, что,, с целью повыщения эффективности очистки газа и его о.хлаждения, оно снабжено трубами для подвода жидкости в центральную часть между дисками и для отвода ее из кольцевой камеры, диски выполнены с кольцевыми концентричными выступами, входящими в пазы между выступами противоположного диска и имеющими со стороны, обращенной к оси корпуQ са, коническую поверхность, причем в наружном выступе со стороны этой поверхности выполнена канавка с радиальными отверстиями, а внутренние выступы выполнены с отбортовкой, направленной от вершин выступов к периферии.

5Источники информации,

принятые во внимание при экспертизе 1. Патент ФРГ № 2717610, кл. В 01 D 45/14, опублик. 26.04.79. .3 , ,3 л ./J хЗ

Авторы

Даты

1983-01-15—Публикация

1981-06-25—Подача