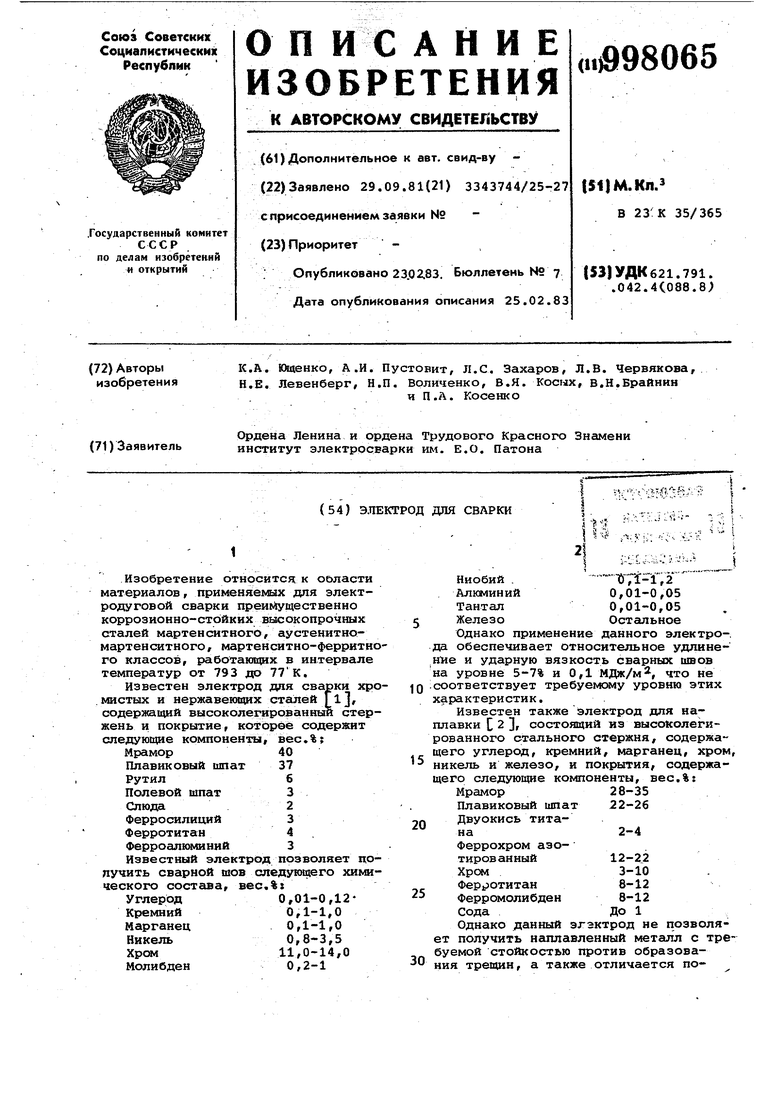

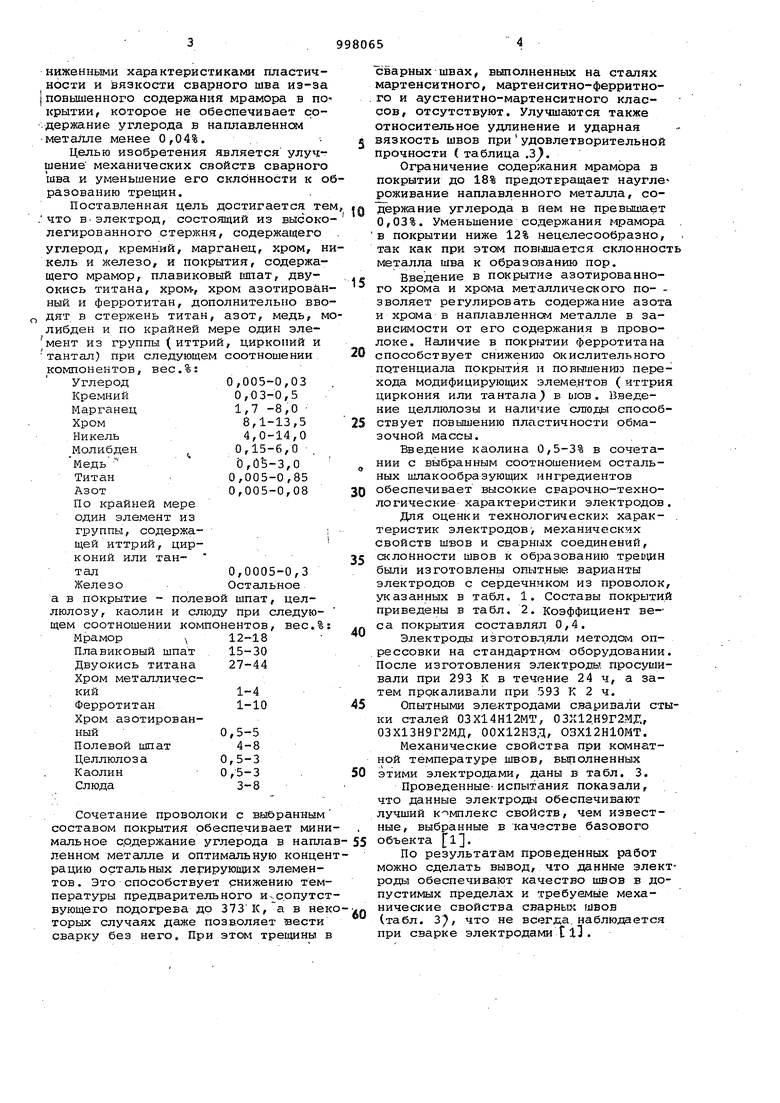

ниженнымн характеристиками пластич ности и вязкости сварного шва из-з j повышенного содержания мрамора в п крытии, которое не обеспечивает со .держание углерода в наплавленном металле менее 0,04%. Целью изобретения является улуч шение механических свойств сварног шва и уменьшение его склонности к разованию трещин. Поставленная цель достигается .что в-электрод, состоящий из высо легированного стержня, содержащег углерод, кремний, марганец, хром, кель и железо, и покрытия, содержа щего мрамор, плавиковый шпат, двуокись титана, хром-, хром азотирова ный и ферротитан, дополнительно вв „ дят в стержень титан, азот, медь, либден и по крайней мере один элемент из группы (иттрий, цирконий и тантал) при следующем соотношении компонентов, вес.%: 0,005-0,03 Углерод 0,03-0,5 Кремний 1,7 -8,0 Марганец 8,1-13,5 Хром 4,0-14,0 Никель 0,15-6,0 Молибден , 0,05-3,0 Медь 0,005-0,85 Титан 0,005-0,08 Азот По крайней мере один элемент из группы, содержащей иттрий, цирконий или тан- 0,0005-0,3 тал Остальное Железо а в покрытие - полевой шпат, целлюлозу, каолин и слюду при следую щем соотношении компонентов, вес. Мрамор 12-18 Плавиковый шпат , 15-30 Двуокись титана 27-44 Хром металлический1-4Ферротитан 1-10 Хром азотированный 0,5-5 Полевой шпат 4-8 Целлюлоза 0,5-3 Каолин 0,5-3 Слюда3-6 Сочетание проволоки с вы&ранны составом покрытия обеспечивает ми мальное срдержание углерода в нап ленном металле и оптимальную конц рацию остальных легирующих элемен тов . Это способствует снижению те пературы предварительного и-.сопут вующего подогрева до 373К, а в н торых случаях даже позволяет вест сварку без него. При этом трещины сварных швах, выполненных на сталях мартейситиого, мартенситно-ферритного и аустенитно-мартенситного классов, отсутствуют. Улучшаются также относительное удлинение и ударная вязкость швов приудовлетворительной прочности ( таблица .3JJ. Ограничение содержания мрамора в покрытии до 18% предотвращает наугле роживание наплавленного металла, содержание углерода в нем не превышает 0,03%. Уменьшение содержания fipaMOpa в покрытии ниже 12% нецелесообразно, так как при этом повышается склонность металла шва к образованию пор. Введение в покрытие азотированного хрома и хрома металлического по- зволяет регулировать содержание азота и хрома в наплавленнет/1 металле в зависимости от его содержания в проволоке. Наличие в покрытии ферротитана способствует снижению окислительного потенциала покрытия и повышению перехода модифицирующих элементов (иттрия циркония или тантала Ji в июв . Введение целлюлозы и наличие слюды способствует повышению пластичности обмазочной массы. Введение каолина 0,5-3% в сочетании с выбранным соотношением остальных шлакообразующих ингредиентов обеспечивает высокие сварочно-технологические характеристики электродов. Для оценки технологических харак- . теристик электродов-, механических свойств швов и сварных соединений, склонности швов к образованию были изготовлены опытные варианты электродов с сердечником из проволок, указанных в табл. 1. Составы покрытий приведены в табл. 2. коэффициент веса покрытия составлял 0,4. Электроды изготовляли методом опрессовки на стандартное оборудовании. После изготовления электроды, просушивали при 293 К в течение 24 ч, а затем прокаливали при 593 К 2 ч. Опытными электродами сваривали стыки сталей ОЗХ14Н12МТ, ОЗХ12Н9Г2МЕ, ОЗХ13Н9Г2МД, ООХ12НЗД, ОЗХ12Н10МТ. Механические свойства при комнатной температуре швов, выполненных этими электродами, даны в табл. 3. Проведенныеиспытания показали, что данные электроды обеспечивают лучший комплекс свойств, чем известные, выбранные в качестве базового объекта 1. По результатам проведенных работ можно сделать вывод, что данные электроды обеспечивают качество швов в допустимых пределах и требуемые механические свойства сварньк швов (табл. 3J, что не всегда, наблюдается при сварке электродами tll.

.Мрамор

12

18

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| Состав электродного покрытия | 1982 |

|

SU1049224A1 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Электрод марки ЭА-2594 для сварки высокопрочных сталей перлитного и аустенитно-ферритного класса | 2022 |

|

RU2796581C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1989 |

|

SU1785156A1 |

| ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ СВАРКИ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2006 |

|

RU2319590C2 |

| СРЕДНЕЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2007 |

|

RU2349434C2 |

Предлага- 1

ОЗХ14Н12МТ емый

ТаблицаЗ

Трещин нет (темпера0,2 тура подогрева 373 к)

Трещин нет (без подогрева)

Трещин нет (темпе ратура подогрева 373 к)

Трещин нет (без подогрева)

Трещин нет(температура подогрева 373 К)

Есть трещины (температура подогрева 373 К)

Формула изобретения

Электрод для сварки преимущественно коррозионностойких высокопрочных сталей мартенситного,аустенитно-мартенситного и мартенситно-ферритного классов, работающих в интервале температур от 793 до 77 К, состоящий из высоколегированного стержня, содержащего углерод, кремний, марганец, хром никель и железо, и покрытия, содержащего мрамор, плавиковый шпат, двуокись титана, хром, хром аэот11рованный и ферротитан, отличающийс я тем, что, с целью улучшения механических, свойств сварного шва и уменьшения его склонности к образованию трещин, стержень электрода дополнительно содержит титан, азот, медь, молибден, а также по крайней мере один элемент из группы fиттрий, цирконий и тантал) при следующем соотношении компонентов, вес,%:

Углерод0,005-0,03

Кремний0,03-0,5

Марганец . 1,7-8,0; Хрсм8,1-13,5

Никель,4,0-14,0

Молибден0,15-6,0

Медь0,05-3,00

Титан0,005-0,85

Азот0,005-0,08 По крайней мере один элемент из группы иттрий, цирконий, тантал)0,0005-0,3 ЖелезоОстальное а покрытие дополнительно содержи полевой шпат, целлюлозу, каолин слюду при следующемсоотношении понентов, вес.%:

Мрамор12-18 Плавиковый шпат15-30 Двуокись титана27-44 Хром металлический1-4Ферротитан1-10 Хром азотированный0,5-5 Полевой шпат4-8 Целлюлоза0,5-3 Каолин0,5-3 Слюда3-8

Источники информации, принятые во внимание при экспер

Авторы

Даты

1983-02-23—Публикация

1981-09-29—Подача