(54) СПОСОБ ПЕРЕРАБОТКИ ВОРСОДЕРЖАЩЕГО СЫРЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бората кальция | 1979 |

|

SU859294A1 |

| Способ получения фосфорных удобрений,содержащих бор | 1980 |

|

SU893982A1 |

| Способ переработки данбуритового сырья | 1982 |

|

SU1049426A1 |

| Способ получения бората аммония | 1974 |

|

SU519398A1 |

| ОТЕКА \ | 1970 |

|

SU268392A1 |

| Способ получения бората кальция | 1983 |

|

SU1144978A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОШКА ДИОКСИДА УРАНА | 2011 |

|

RU2472709C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2719828C1 |

| Способ получения силикатных эмалей | 1977 |

|

SU702076A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ С БОРОМ | 2017 |

|

RU2687839C1 |

Изобретение относится к технологии переработки борсодержащего сырья на борную кислоту и бораты, примениемае в химической, стекольной, керамической и других отраслях народного хозяйства.

Известен способ получения борных соединений путем перевода борсодержащего сырья в кислоторастворимую форму его плавлением за счет тепла топочных газов, подаваемых с темпе1 атурой 1100-1 и со скоростью 30-150 м/с, охлаждения плава, его раз ложен }кислотой и последую1Е|его ВЁщеления бора в виде борной кисло1 ты или боратов, осуществляемого по известным схемам (например льтрованием, кристаллизацией, центрифугированием и сушкой) }.

Недостатками известного способа являются потери бора в газовую фазу при термической обработке (5-7%), необходимость использования серной или других минеральных кислот для вскрытия борного сырья и многостадийность процесса.

Известен также способ переработки борсодержащего сырья на борную кислрт - путем термического разложения его пря 1350-2000 С в токе топочных

газов, содержащих в качестве восстановителя 2,5-20% окиси углерода, с извлечением бора-в газовую фазу, из которой его затем выделяют в конечный продукт известными приемами 2.

Недостатками известного способа являются низкая концентрация бора в газовой фазе (0,5-1,2% ), приводящая к значительным затратам на

10 выделение его из газовой фазы и переработку в тверддый конечный продукт, . и необходимость использования восстановительного агента, что обусловливает установку специального газо15генератора.

Наиболее близким по технической сущности и достига««ому результату к предлагаемому является способ, по которому переработку борсодержащего

20 сырья на соединения бора осуществляЪт путем обработки водяным паром при 950-1200 С с извлечением . бора в газовую фазу и с последующим его выделением в виде борной кислоты

25 или боратов, осуществляемым известными приемами (например конденсацией, упаркой, кристаллизацией, центрифугированием и сушкой)3.

Однако извлечение бора в газовую

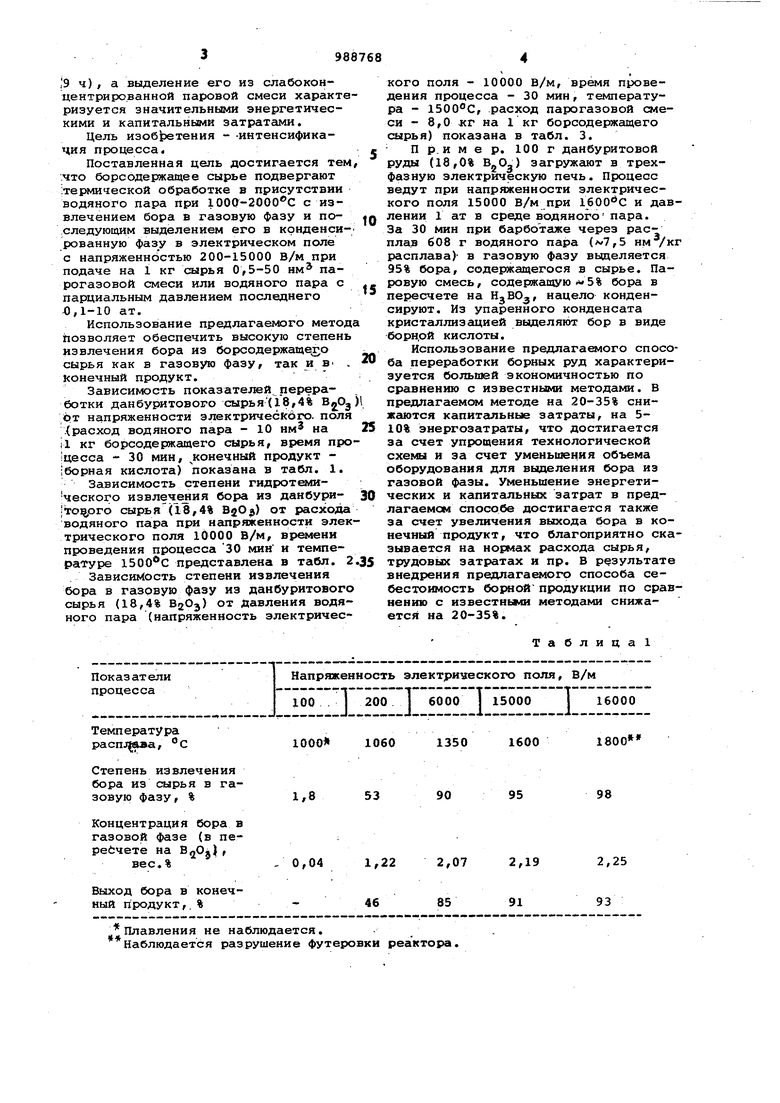

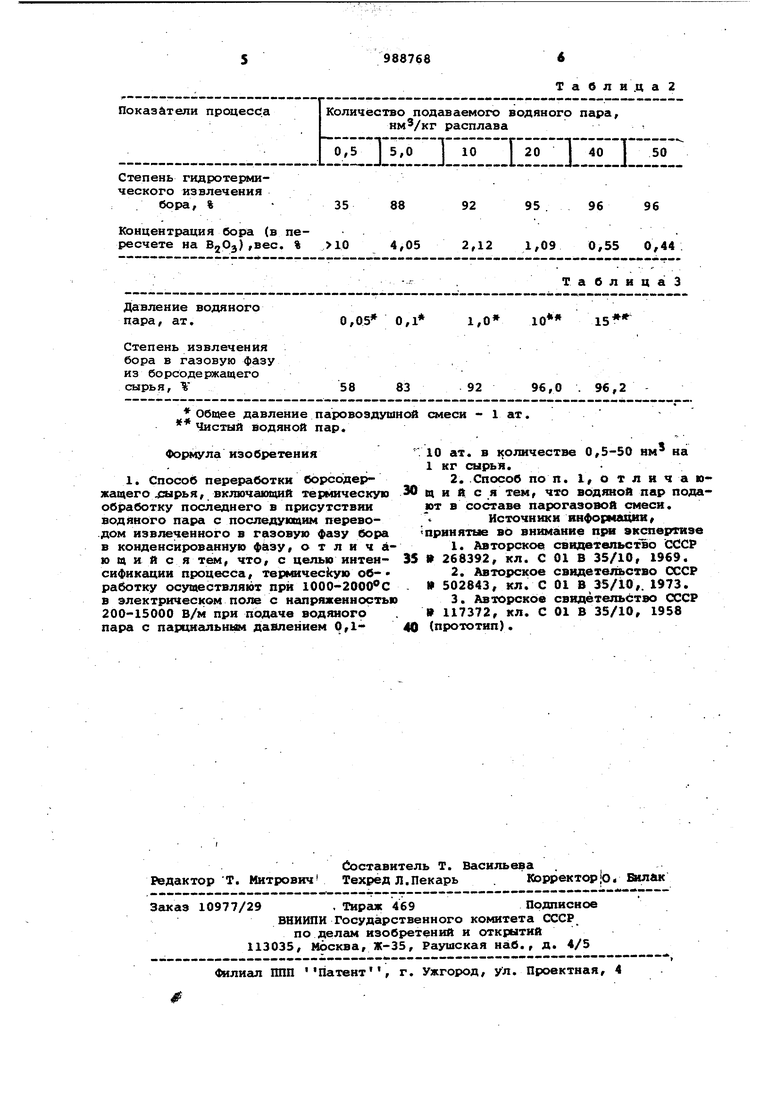

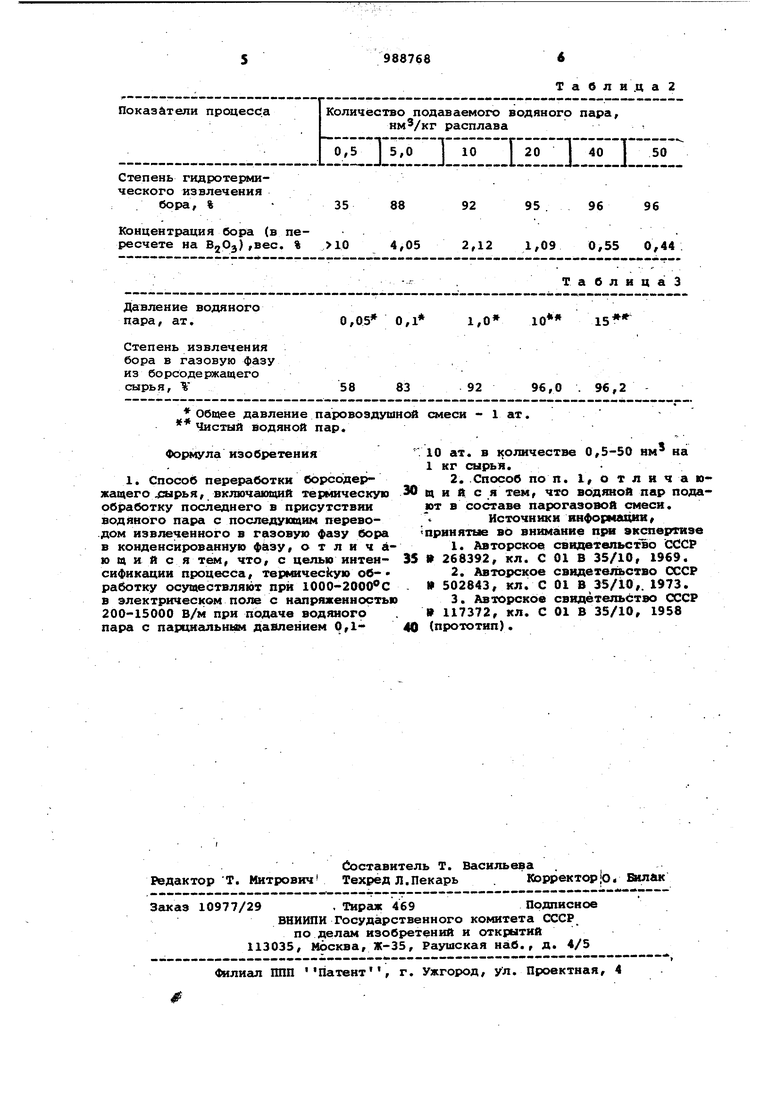

30 $азу протекает крайне медленно (8IB ч) f a выделение его из слабоконцентрированной паровой смеси характе ризуется значительными энергетическими и капитальными затратами. Цель изобретения - -интенсификацяя процесса. Поставленная цель достигается тем что борсодержащее сырье подвергают :те1 О1ческой обработке в присутствии водяного пара при 1000-2000 С с извлечением бора в газовую фазу и по,следующим выделением его в конденсированную фазу в электрическом поле с напряженностью 200-15000 В/м при подаче на 1 кг сырья 0,5-50 нм парогазовой смеси или водяного пара с парциальным давлением последнего -0,1-10 ат. Использование предлагаемого метод позволяет обеспечить высокую степень извлечения бора из борсодержаще о сырья как в газовую фазу, так и в конечный продукт. Зависимость показателей переработки данбуритового сырья{18,4% От напряженности электрического, поля .{расход водяного пара - 10 нм на il кг борсодержащего сырья, время про цесса - 30 мин, конечный продукт ;борная кислота) показана в табл. 1. Зависимость степени гидротемического извлечения бора из данбуриjTo oro сырья (18,4% ) от расхода водяного пара при напряженности элек трического поля 10000 В/м, времени проведения процесса 30 мин и температуре ISOO C представлена в табл. Зависимость степени извлечения бора в газовую фазу из данбуритовог сырья (18,4% BgOj) от давления водяного пара (напряженность электричесТемператураpacnj aaa, °С 1000 1060 Степень извлечения бора из оарья в газовую фазу, % Концентрация бора в газовой фазе (в перебчете на ) , 0,04 1,22 вес. % Выход бора в конечный продукт,,%

Плавления не наблюдается.

Наблюдается разрушение футеровки реактора. кого ПОЛЯ - 10000 В/м, время проведения процесса - 30 мин, температура - 1500°С, расход парогазовой смеси - 8,0 «г на 1 кг борсодержащего сырья) показана в табл. 3. П р.и м е р. 100 г данбуритовой руды (18,0% BgOg) загружают в трехфазную электрическую печь. Процесс ведут при напряженности электрического поля 15000 В/м при 1J500 C и давлении 1 ат в среде водяного пара. За 30 Мин при барботгике через расплав 608 г водяного пара (,5 нм /кг расплава) в газовую фазу вьщеляется 95% бора, содержащегося в сырье. Паровую смесь, содержащую л 5% бора в пересчете на , нацело конденсируют. Из упаренного конденсата кристаллизацией выделяют бор в виде борнрй кислоты. Использование предлагаемого способа переработки борных руд характеризуется большей экономичностью по сравнению с известными методами. В предлагаемом методе на 20-35% снижаются капитальные затраты, на 510% энергозатраты, что достигается эа счет упрощения технологической схемы и за счет уменьшения объема оборудования для вьщеления бора из газовой фазы. Уменьшение энергетических и капитальных затрат в предлагаемом способе достигается также за счет увеличения выхода бора в конечный продукт, что благоприятно сказывается на нормах расхода сырья, трудовых затратах и пр. В результате внедрения предлагаемого способа себестоимость борной продукции по сравнению с известнь 4и методами снижается на 20-35%. Таблица 1800 350 98 ,07 Показатели процесса Степень гидротермического извлечения бора, % Концентрация бора (в пересчете на В2Оз),вес. % 104,05 Давление водяного 0,05 0,1 пара, ат. Степень извлечения бора в газовую фазу из борсодержащего сырья, V

Общее давление паровоздушной смеси - 1 ат. Чистый водяной пар.

Формула изобретения

Таблида2

50

ТаблицаЗ

.10 ат. в количестве 0,5-50 нмна1 кг сырьн.

Источники янфор«ацниг принятые во внимание при эк ергаэе

40 (прототип). Количество подаваемого водяного пара, IZZfZIl nLIjE IjEI расплава 9696 2,12 1,09 0,55 0,44 1,0 10 15

Авторы

Даты

1983-01-15—Публикация

1979-02-22—Подача