4;

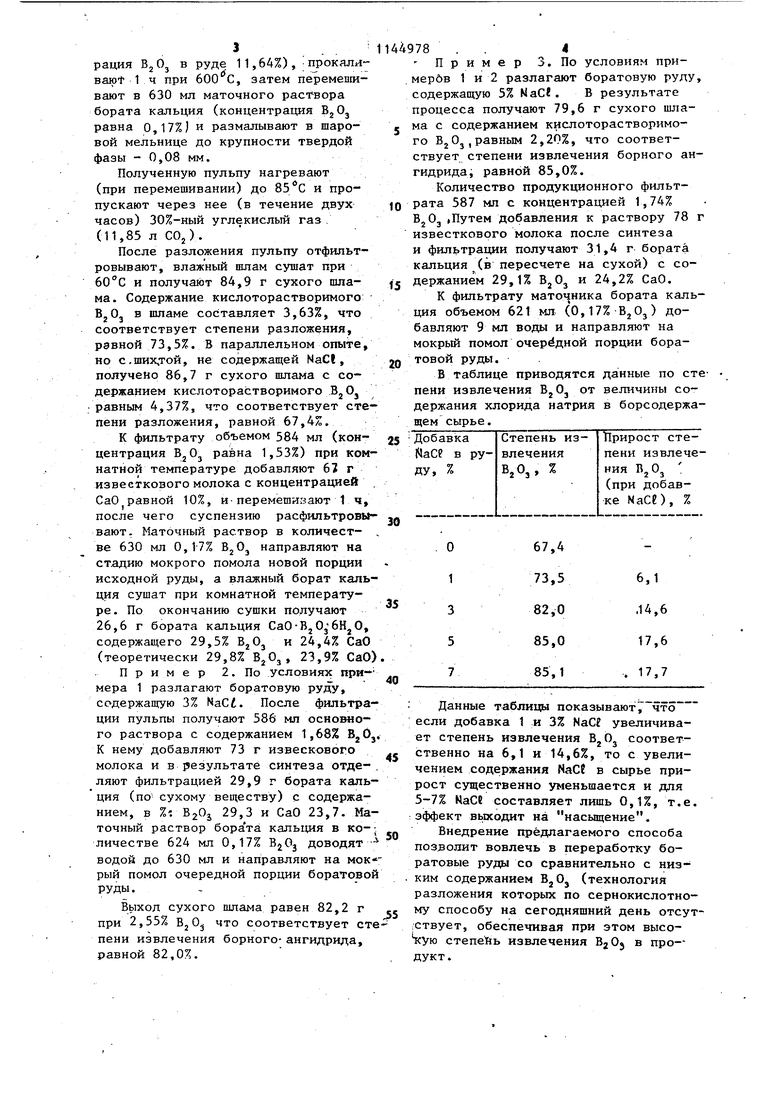

00 Изобретение относится к области получения борных соединений, в част ности бората кальция, из элювиально го борсодержащегЬ сьфья, представле ного боркальциевыми и магниевыми ми нералами. Известен способ переработки борного сырья, содержащего борсйликат кальция - датолит 2CaOBj032 5i и в качестве примесей железистые и кремниевые минералы, а также каль цит. Руду подвергают термической об работке при ЮСО-ЮЗО С, помолу в среде оборотных растворов,а затем разлагают 30%-ной углекислотой. По окончанию разложения пульпу отфильт ровывают и полученный раствор борной кислоты, содержащий до 1,5% бор ного ангидрида, обрабатывгиот из Бесковым молоком с получением товар ного продукта - бората кальция CaO-BjOj6HjO 1 . Недостатки способа заключаются в значительных энергетических затратах на прокалку сырья, причем низкие концентрации в растворе обуславливают необходимость работы с большим количеством растворов, а степень извлечения борного ангидрида в товарный продукт не превышает 66-72%. Кроме того, месторождение датолитовых руд расположено на Дальнем Востоке, поэтому траспортировка как сырья, так и производимой из не го продукции, в центральные потребляющие районы страны сопряжена ео значительными затратами и потерями в результате многочисленных перегру зок. Поэтому встаёт вопрос о вовлеч нии в переработку других видов борсодержащего сырья, расположенных в Западном Казахстане и представляю щих собой смесь различных кальциевых, кальциймагниевых и магниевых боратов, которые очень плохо разлаг ются угольной кислотой. Известен способ разложения борсодержащего сырья Индерского месторождения углекислотой при степени разложения 84,0-98,6%. При обработке борной кислоты извесковым молоко получают борат кальция 2. Магниевые бораты (гидроборацит и ашарит) разлагаются лишь на 64,7 и 14,2% соответственно. Однако если эти два минерала предварительно про калить при 600-680 С, тс степень их углекислотного разложения повышается соответственно до 93-94 и 23-26,8.%. Однако высокая степень разложения достигается при обработке углекислотой практически чистых образцов, в которых содержание основного минерала составляет 83,9-100%, а борного ангидрида - 44,79-63,08%. Реальное (элювиальное) сырье состоит из смеси боратов, значительно раз- убоженных примесями пустой породы и содержащих 9-12% . Следовательно, полученные результаты по разложению не могут быть механически перен сены на фактически существующее сырье. В процессе переработки минералов расход углекислоты составляет 20-ти кратйый избыток от стехиометрии, в то время как в действующем производстве на боросиликатном (датолитовом) сырье эта величина составляет 4-6. Кроме того, при степени разложения в прокаленном состоянии (23-27%) и содержании в элювиальном сырье (7-11%) ашарита (на его долю может приходиться до 50% борного ангидрида от имеющегося в руде) углекислотная переработка такого вида сырья нецелесообразна. Цель изобретения - повышение степени извлечения бора из сырья, содержащего магниевые бораты. Поставленная цель достигается тем, что согласно способу получения бората кальция, включающему прокалку борсодержащего сырья, мокрый помол, углекислотное В1 елачивание, отделение нерастворимого остатка, обработку раствора известковым молоком отделение продукта, прокалку сырья ведут в присутствии хлорида натрия. Хлорид натрия берут в количестве j 1-5% от массы сырья.Определение пороговых концентраций содержания вводимого в сырье хлористого натрия показало, что при количестве NaC менее 1,0% увеличение степени извлечения борного ангидрида настолько мало, что не имеет практической значимости при содержании NaC больше 5% степень извлечения борного ангидрида выходит за равновесную величину и йе повышается, т.е. увеличение содержания NaC в сырье не имеет смысла. Пример1. 100 г элювиальной боратовой руды, содержащей, в %: гидроб.орацита 2, улексита 18, ашарита 7 и хлористого натрия 1 (концент

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бората аммония | 1974 |

|

SU519398A1 |

| Способ разложения борокальциевого сырья | 1977 |

|

SU710936A1 |

| Способ получения бората кальция | 1979 |

|

SU859294A1 |

| Боросиликатная шихта для получения борных соединений | 1977 |

|

SU709532A1 |

| СПОСОБ ПЕРЕРАБОТКИ БОРОСИЛИКАТНЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2375305C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРНОЙ КИСЛОТЫ | 1992 |

|

RU2045476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРБОРАТА НАТРИЯ | 1986 |

|

SU1462841A1 |

| Способ получения бората аммония | 1981 |

|

SU1011516A1 |

| ОТЕКА \ | 1970 |

|

SU268392A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРАТА КАЛЬЦИЯ--'. ;^;^;-:К1::лп(>&;'•'-йОТГЛГл | 1965 |

|

SU167838A1 |

1. СПОСОБ ПОЛУЧЕНИЯ БОРАТА КАЛЬЦИЯ, включающий прокалку борсодержащего сырья, мокрый помол, углекислотное выщелачивание, отделение нерастворимого остатка, обработку раствора известковым молоком, отделение продукта, отличающийся тем, что, с целью повышения степени извлечения бора из сырья, содержащего магниевые бораты, прокалку сырья ведут в присутствии хлорида натрия. 2. Способ по п. 1, отличающийся тем, что хлорид натрия берут в количестве 1-5% от массы сырья .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРАТА КАЛЬЦИЯ--'. ;^;^;-:К1::лп(>&;'•'-йОТГЛГл | 0 |

|

SU167838A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сборник трудов УНИХИМ | |||

| Под редакцией Ю.С.Пльппевского | |||

| Вып | |||

| Насос | 1917 |

|

SU13A1 |

| Свердловск, 1969 | |||

| с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

Авторы

Даты

1985-03-15—Публикация

1983-06-08—Подача