(54) ЛЕГКОБЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления легкобетонной смеси | 1989 |

|

SU1787975A1 |

| Сырьевая смесь для изготовления легкого бетона | 1988 |

|

SU1565828A1 |

| Способ изготовления утепленных строительных плит | 1972 |

|

SU631499A1 |

| Способ приготовления легкобетонной шлакощелочной смеси | 1989 |

|

SU1694531A1 |

| АЭРИРОВАННЫЙ ЛЕГКИЙ БЕТОН | 2005 |

|

RU2288904C1 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА ПЛОТНОЙ СТРУКТУРЫ | 1972 |

|

SU330125A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ ПЛИТЫ ДЛЯ ОБЛИЦОВКИ СТЕН | 2001 |

|

RU2208110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 2010 |

|

RU2433975C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННОГО ЛЕГКОГО БЕТОНА | 2008 |

|

RU2377210C2 |

Изобретение относится к составу бетонных , смесей, применяемых для изготовления утеплителей для плит покрытий Промышленных зданий и кровель.

.В качестве смесей, применяемых.для получения теплоизоляционного утеплителя кровель и плит покрытий, известна бетонная смесь на вспененном полистироле 1.

Недостатком этой смеси является острая дефицитность полистирола н его горючесть, что чрезвычайно осложняет применение его в строительстве.

Наиболее близкой к изобретению является смесь 2 для получения перлитобетояа на вспученных перлитовых песках, состоящая из цемента, вспученного перлитового заполнителя и воды при следующем соотношении компонентов на 1 м перлитобетона: Вспученный перлитовый заполнитель. 1,54 м

Цемент250 кг

Вода300кг

Большая объемная масса и высокий коэф. фициент теплопроводности являются существеииыми недостатками получаемого материала при его применении в качестве утеплителя. Кроме того, тяжелая перлитобетонная смесь требует укладки вибратором, что затрудняет производство работ и требует дополнительных расходов.

Цель нзобретения - шижение объемной массы, коэффициента теплопроводности и гигроскопичности, а также уменьшение трудо10затрат при производстве работ.

Для- достижения поставленной цели легкобетонная смесь, включающая минеральное вяжущее и легкий заполнитель, содержит в качестве заполнитеяя гранулы вспученного стеклсшо15ра и дополнительно дивинилстирольный стабилизированный латекс при следующем соотношении компонентов, вес.%:

Минеральное

вяжущее11-28

20

Стеклопор;41-45

Дивннилстирольный

стабилизированный

латекс27-47 Предлагаемая бетонная смесь в отличие от перпитобетонной смеси легко укладывается вручную и не требует уплотнения, что су щественно уменьшает трудозатраты при производстве работ. Введение латекса обеспечивает повьпиение эластичности материала, содержащего весьма хрупкие гранулы стеклопоры, в результате образования эластичной каучуководоподобной пленки вокруг зерен стеклопора. Затвердевщая стеклопорбетонная смесь с добавкой латекса выдерживает нагрузки, которые приводят к полному разрушению материала, не держащего латекс, при этом наблюдаются лишь деформации в пределах до 10%.

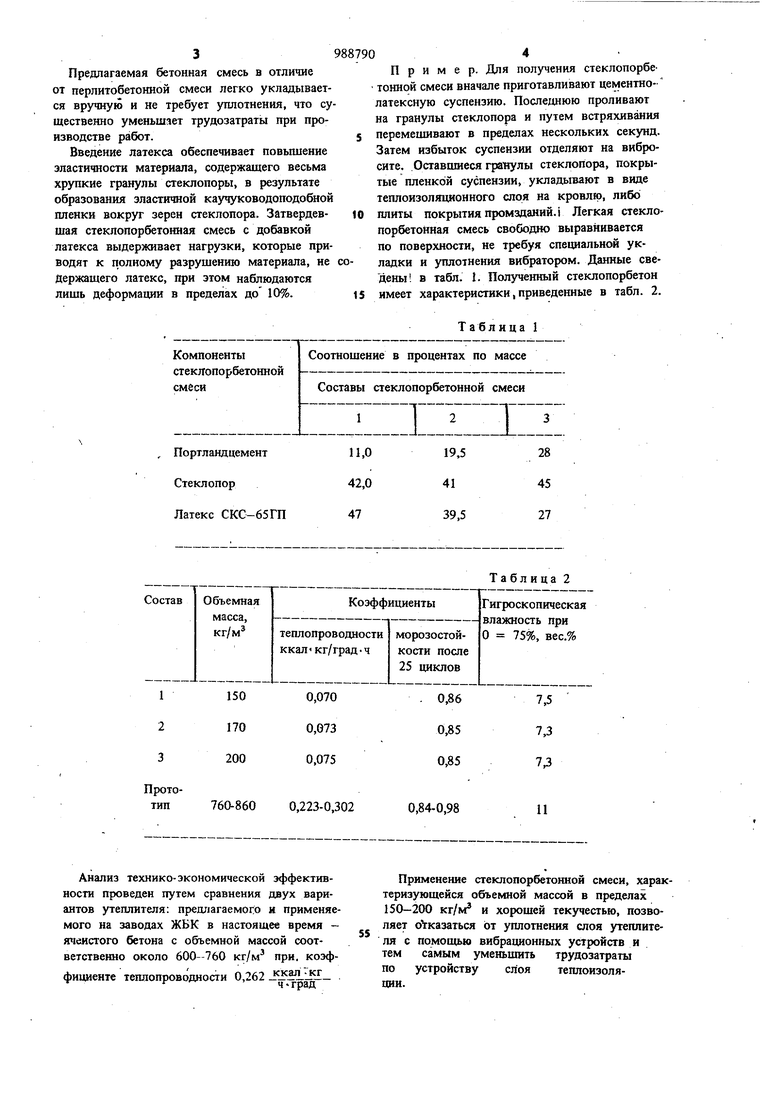

КомпонентыСоотношение в процентах по массе

стеклопорбетонной

смесиСоставы стеклопорбетонной смеси

::::i:::i:i::z:

Портландцемент11,019,528

Стеклопор42,04145

Латекс СКС-65ГП4739,527

Таблица 2

остав ОбъемнаяКоэффициентыГигроскопическая

масса, .влажность при

кг/м теплопроводности морозостой- О 75%, вес.% ккал-кг/град-ч кости после

11500,070. 0,867,5

2ПО0,0730,857,3

32000,0750,857,3

Прото760-860 0,223-0,302 тип

Анализ технико-экономической эффективности проведен путем сравнения двух вариантов утеплителя: предлагаемого и применяемого на заводах ЖБК в настоящее время - ячеистого бетона с объемной массой соответственно около 600-760 кг/м при. коэффициенте теплопроводности 0,262 .JS

Таблица 1 25 циклов

0,84-0,98

11

Применение стеклопорбетонной смеси, характеризующейся объемной массой в пределах 150-200 кг/м и хорошей тек}гчестью, позволяет отказаться от уплотнения слоя зтеплителя с помощью вибрационных устройств и тем самым уменьшить трудозатраты по устройству слоя теплоизоляции. Пример. Для получения стеклопорбетонной смеси вначале приготавливают цементнолатексную суспензию. Последнюю проливают на гранулы стеклопора и путем встряхивания перемешивают в пределах нескольких секунд. Затем избыток суспензии отделяют на вибросите. Оставшиеся гранулы стеклопора, покрытые пленкой суспензии, укладывают в виде теплоизоляционного слоя на кровлю, либо плиты покрытия промзданий. Легкая стеклопорбетонная смесь свободно выравнивается по поверхности, не требуя специальной укладки и уплотнения вибратором. Данные сведены в табл. 1. Полученный стеклопорбетон имеет характеристики, приведенные в табл. 2.

Использование предлагаемой бетонной смеси обеспечивает получение утеплителя, обла; ющего следующими преимуществами по сравнению с известными минеральными уплотнителями: уменьшение объемной массы в 4-5 раз, уменьшение коэффициента тепло проводности в 3-3,5 раза, уменьшение гигроскопической влажности на 40-45%, уменьшение трудозатрат при производстве работ; повьпиение эластичности материала при достижении прочности материала не менее 3 кг/см (при 10%-ной деформации), достаточной для юпюлнения работ по гидроизолят ции.

С учётом затрат по себестоимости материалов, капитальных вложений в производство и трудозатрат технико-экономический эффект при замене ячеистого бетона на стеклопорбетон составляет порядка 6,4 pyG, на 1 м утеплителя, годовой технико-экономический эффект в масштабе народного хозяйства может составлять 9,3 млн. руб.

Формула изобретения

Легкобетоияая смесь для изготовления утеплителя, включающая минеральное вяжущее я

887906

легкий заполнитель, отличающая-с я тем, что, с целью снижения объемной массы, коэффициента -теплопроводности и гигроскопичности, а также уменьшения тру5 дозатрат при производстве работ, она содержит в качестве заполнителя гранулы вспученного стеклопора и дополнительно дя, винилстнрольный стабилизированный латекс при следующем соотношении компонентов, вес.%:

to

Минеральное

11-28

вяжущее 41-45

Стеклсшор

Дивинилстирольный

стабилизированный

27-47

латекс

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-15—Публикация

1981-06-18—Подача