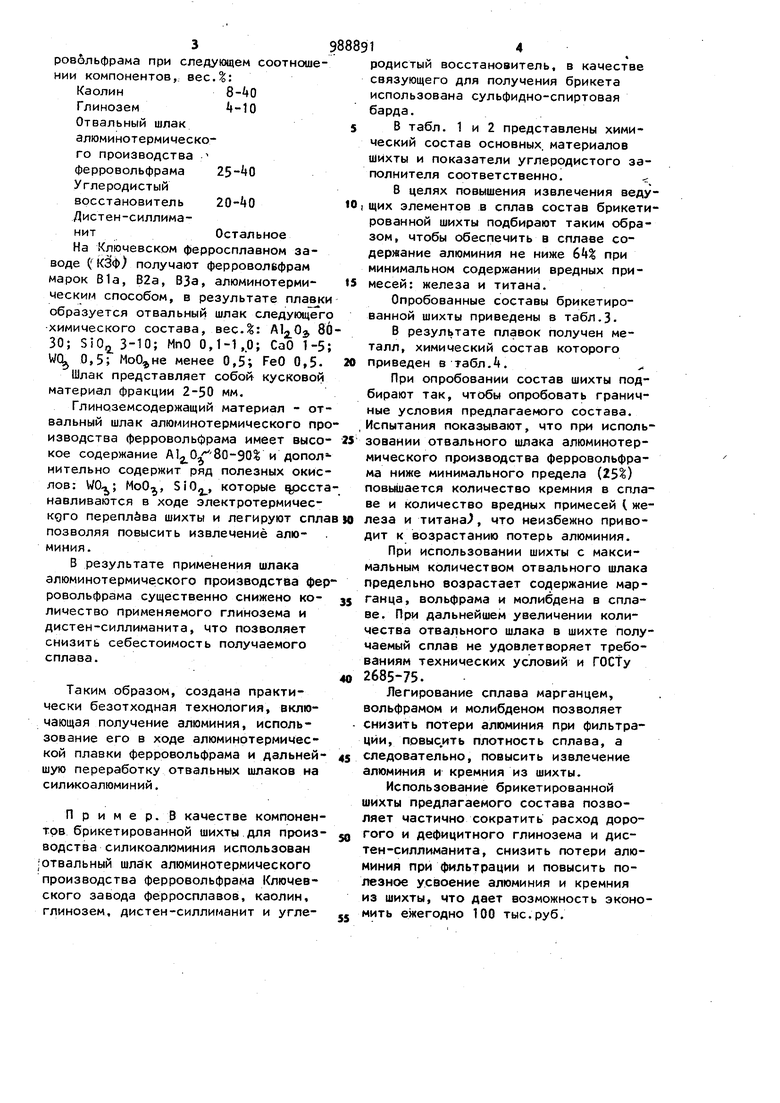

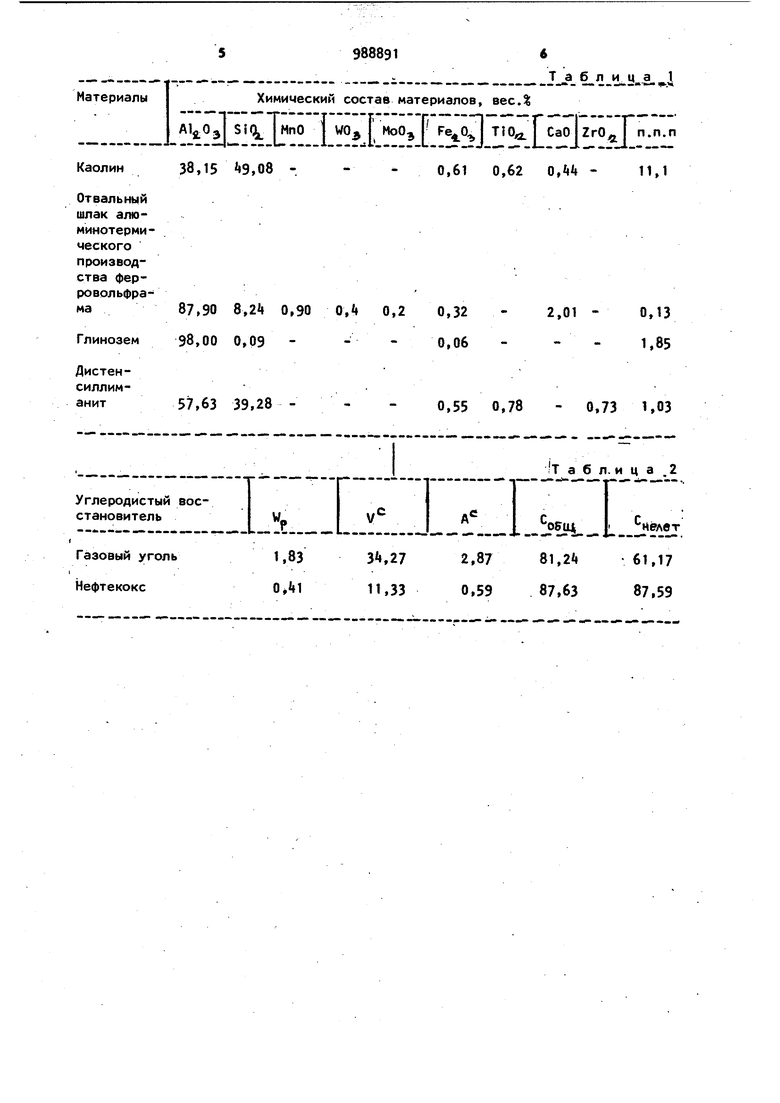

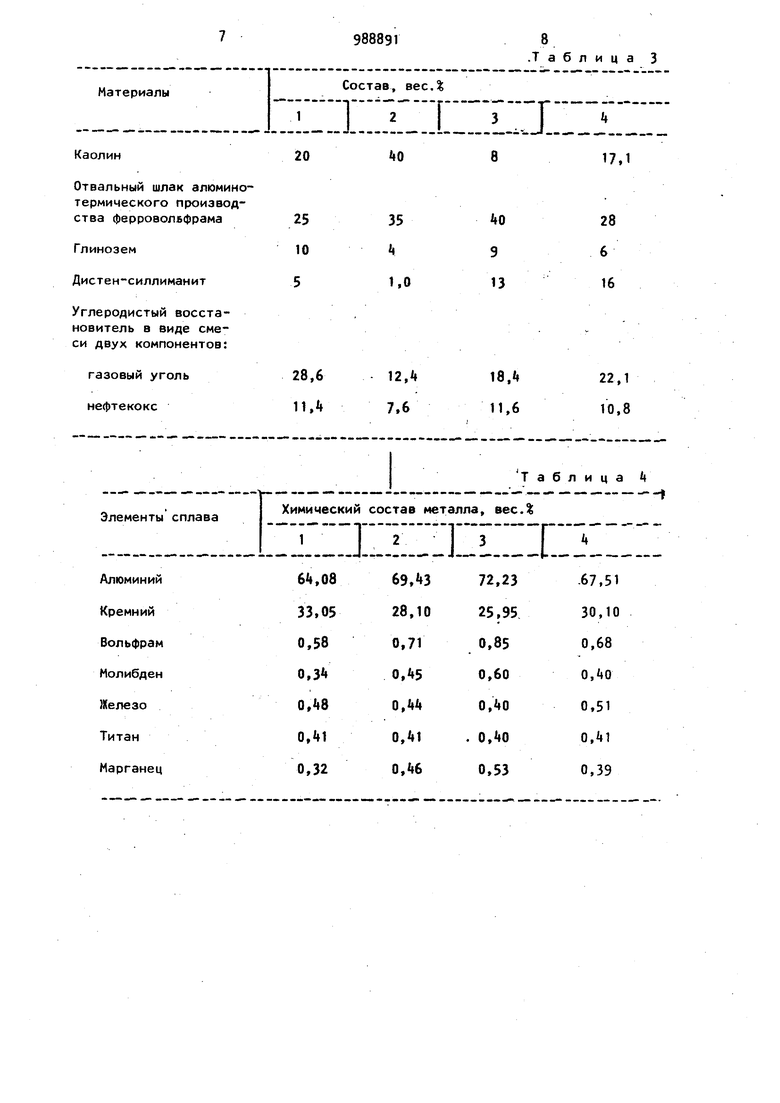

Изобретение относится к цветной металлургии, а именно к получению с пикоалюминия-электротермическим спо собом., Известен состав брикетированной шихты для получения силикоалюминия, компоненты которой взяты в следующем соотношении, вес.%: Глинозем15,0 Каолин50,0 Газовый уголь 27,0 Нефтекокс8,0 Шихта позволяет получить сплав, содержащий до 65% А1 и 30% Si l } Недостатком данной шихты является низкое извлечение элементов их ш ты, а также то, что она не позволяе вести процесс экономично. Наиболее близкой к предлагаемой является брикетированная шихта , содержащая, вес.%: Каолин8- 0 Глинозем -20 Углеродистый восстановитель SO-tO Дистен-силлиманитОстальноеЭта брикетированная шихта имеет следующие недостатки: содержит большое количество дорогого и дефицитного глинозема, получаемого из импортных бокситов; применяемый а шихте дистен-силлиманитовый концентрат в последнее время превратился в дефицитный материал, запасы которого не позволяют полностью удовлетворять потребности алюминиевых заводов. Цель изобретения - сокращение расхода глинозема и дистен-силлиманита и повьииение извлечения кремния и алюминия. Поставленная ц.ель достигается тем, что брикетированная шихта для получения силикоалюминия, содержащая каолин, глинозем, дистен-Силлиманит и углеродистый восстановитель, дополнительно содержит отвальный шлак алюминотермического производства ферровольфрама при следующем соотношении компонентов,: вес.: КаолинS-tO Глинозем Ц-10 Отвальный шлак алюминотермического производства ферровольфрама Углеродистый восстановитель Дистен-силлиманитОстальноеНа Ключевском ферросплавном заводе СКЗф) получают ферровольфрам марок В1а, В2а, ВЗа, алюминотермическим способом, в результате плавки образуется отвальный шлак следующего химического состава, вес.: 80 30; МпО 0,1-1,0; СаО 1-5; WC 0,5; менее 0,5; FeO 0,5Шлак представляет собой кусковой материал фракции 2-50 мм. Глиноземсодержащий материал - отвальный шлак алюминотермического про изводства ферровольфрама имеет высо кое содержание Al O BO-SGl и допол нительно содержит ряд полезных окис лов: МоО,, В(), которые сст навливаются в ходе электротермичесKQro переплйва шихты и легируют спл позволяя повысить извлечение алюминия. В результате применения шлака алюминотермиче ского производства фе ровольфрама существенно снижено количество Применяемого глинозема и дистен-силлиманита, что позволяет снизить себестоимость получаемого сплава. Таким образом, создана практически безотходная технология, включающая получение алюминия, использование его в ходе алюминотермической плавки ферровольфрама и дальней шую переработку отвальных шлаков на силикоалюминий. П р и м е р. В качестве компонен тов брикетированной шихты для произ водства силикоалюминия использован отвальный шлак алюминотермического производства ферровольфрама Ключевского завода ферросплавов, каолин, глинозем, дистен-силлиманит и углеродистыи восстановитель, в качестве связующего для получения брикета использована сульфидно-спиртовая барда. В табл. 1 и 2 представлены химический состав основных, материалов шихты и показатели углеродистого заполнителя соответственно. В целях повышения извлечения ведущих элементов в сплав состав брикетированной шихты подбирают таким образом, чтобы обеспечить в сплаве содержание алюминия не ниже 6 при минимальном содержании вредных примесей: железа и титана. Опробованные составы брикетированной шихты приведены в табл.ЗВ результате плавок получен металл, химический состав которого приведен в табл.4. При опробовании состав шихты подбирают так, чтобы опробовать граничные условия предлагаемого состава. Испытания показывают, что при использовании отвального шлака алюминотермического производства ферровольфрама ниже минимального предела (25) повышается количество кремния в сплаве и количество вредных примесей ( железа и титана, что неизбежно приводит к возрастанию потерь алюминия. При использовании шихты с максимальным количеством отвального шлака предельно возрастает содержание марганца, вольфрама и молибдена в сплаве. При дальнейшем увеличении количества отвального шлака в шихте получаемый сплав не удовлетворяет требованиям технических условий и ГОСТу 2685-75. Легирование сплава марганцем, вольфрамом и молибденом позволяет снизить потери алюминия при фильтрации, првыс.ить плотность сплава, а следовательно, повысить извлечение алюминия и кремния из шихты. Использование брикетированной шихты предлагаемого состава позволяет частично сократить расход дорогого и дефицитного глинозема и дистен-силлиманита, снизить потери алюминия при фильтрации и повысить полезное усвоение алюминия и кремния из шихты, что дает возможность экономить ежегодно 100 тыс.руб.

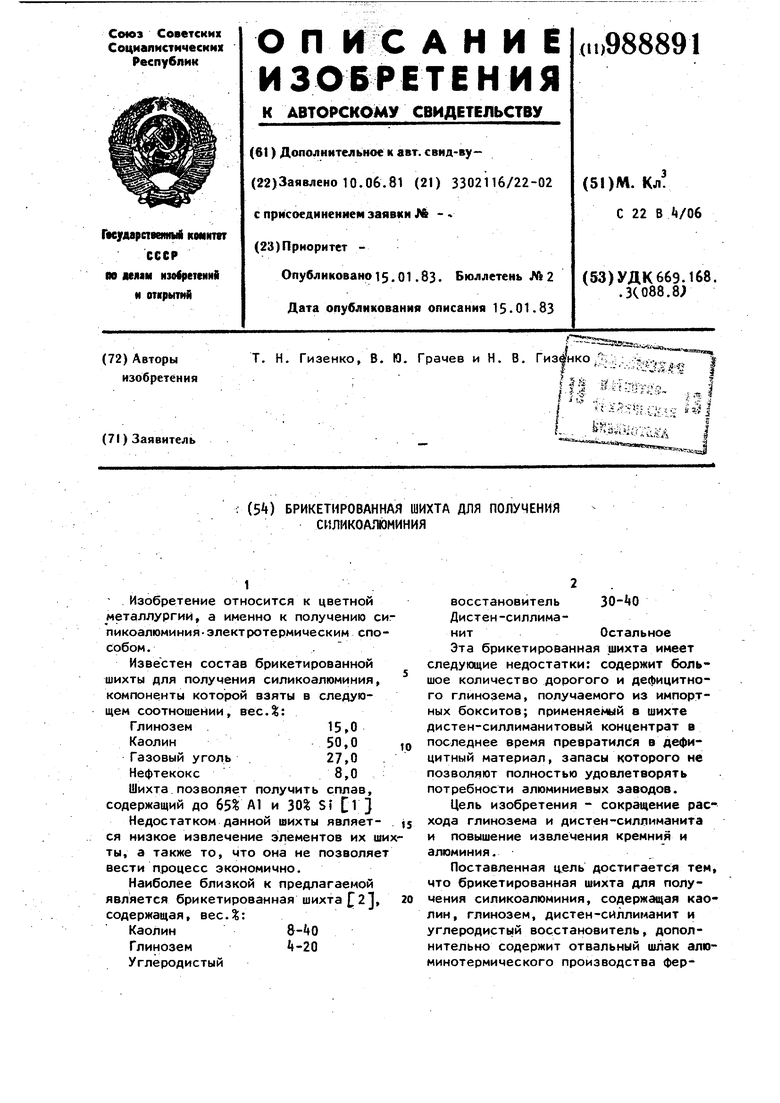

Химическим состав материалов, вес.%

Материалы Si HnO I WO I MoO, 38,15 «9,08 --КаолинОтвальный шлак алюминотермическогопроизводства ферровольфра87,90 8,24 0,90 О, 0,2 ма 98,00 0,09 -- ГлиноземДистенсиллим57,63 39,28 анит

.J-Л .i , TIO j CaO ZrO I n.n.n 0,61 0,62 0,H -11,1 2,01 - 0,13 0,32 -- 1.85 0,06 0,55 0,78 -0,73 1,03

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИЛИКОАЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОВОЛЬФРАМА | 2008 |

|

RU2411299C2 |

| Шихта для получения известко-глиноземистого шлака | 1981 |

|

SU996460A1 |

| Способ подготовки шихты для получения алюминиево-кремниевых сплавов карботермическим восстановлением | 1989 |

|

SU1715872A1 |

| Шихта для выплавки углеродистого ферромарганца | 1982 |

|

SU1020452A1 |

| Шихта для выплавки малофосфористого шлака | 1988 |

|

SU1611968A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОТЕРЯВШЕГО АКТИВНОСТЬ КАТАЛИЗАТОРА | 1971 |

|

SU296583A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2296173C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2441927C2 |

| Способ алюминотермического получения ферротитана | 1991 |

|

SU1786170A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОУГЛЕРОДИСТЫХ ФЕРРОСПЛАВОВ И ЧИСТЫХ ЭЛЕМЕНТОВ | 1931 |

|

SU36652A1 |

Т а 6 л. и ц а .2

.Таблица 3

9 98889110

Формула изобретенияОтвальный шлак

Брикетированная шихта для получе-алюминотермического

ния силикоалюминия, содержащая каоли ;.производства ферроглинозем, дистен-силлиманит и угле-вольфрама

|родистый восстановитель, о т л и - $Углеродистый восч а ю щ а я с я тем, что, с цельюстановитель 20-40

сокращения расхода глинозема и дис-Дистен-силлиманит Остальное тен-силлиманита и повышения извлече- .

ния алюминия и кремния, она допол-Источники информации,

содержит отвальный ишак принятые во внимание при экспертизе

алюминотермического производства фер-1. Сборник трудов ВАНИ. 1939

ровольфрама, при следующем соотно-1Г 13, с. 81-83. шении компонентов, вес.%:

Каолин . Авторское свидетельство СССР

Глинозем Ц-}0 «If , кл. С 22 В V06, 1971.

Авторы

Даты

1983-01-15—Публикация

1981-06-10—Подача