(54) ШИХТА ДЛЯ ПОЛУЧЕНИЯ ИЗВЕСТКОВСМ ЛИНОЗЕМИСТОГО

ШЛАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Синтетический шлак для внепечной обработки хромсодержащих сталей | 1982 |

|

SU1101454A1 |

| Способ выплавки углеродистого феррохрома из магнезиальных хромовых руд | 1981 |

|

SU968092A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1113418A1 |

| Способ рафинирования нержавеющейСТАли | 1979 |

|

SU846569A1 |

| Способ получения синтетического шлака и попутного легирующего металла | 1982 |

|

SU1055775A1 |

| Смесь для получения глиноземистого шлака | 1982 |

|

SU1027230A1 |

| Способ выплавки силикомарганца | 1978 |

|

SU908879A1 |

| СПОСОБ ВЫПЛАВКИ СИЛИКОХРОМА | 1971 |

|

SU293864A1 |

Изобретение относится к черной металлургии, в частности к получению и вестково-глиноземистого шлака с попутной выплавкой силикохрома, используемого при обработке металла, выплавляемого в конверторах и других плавильных агрегатах, а так же в качестве клинкера при производстве цемента. Известна шихта, в которой используются отвальные шлаки алюминотермичеокого производства для получения глиноземистого полупродукта, который затем сплавляют с известью. Такая шихта позволяет снизить себестоимость получаемого шлака за счет пргаденення сравнительно недорогих глнноземсодержащих отходов Tl. к недостаткам этой шихты можно ог нести то, что высокое содержание в низе окислов титана (до 1О%) и хрома (до5% не позволяет применять их непосредственно для выплавки взвестково-глвноземистого шлака. С целью устранения атого недостатка металл дов осстававлнвают из шлака вводимой экзотермической г смесью. При этом шлак от выплавки меЛ таллического хрома содержит, %: CrjOg 7-8; АЕгОз 70-75; СаО 10. После довосстановления алюминием получают сплав, содержащий 70% Gr, 25% At в шлак, содержащий около 75% А82Рз« 15% СаО и до 3% CrgO. Полученный сплав может быть использован как хромоалюминиевая лигатура или как передельный металл при выплавке металлического хрома. Однако восстановление алюмЕнотермнческим способом не позволяет снизить содержание окислов хрома (а при использовании шлаков других провзводств - окислов твтава в кобальта) ниже, чем до 3-4%, что ограничивает область использования для выплавки св тетического шлака. Существенным недостатком, кроме того, является многостадвйность пропесса. Довзвлеченве же металла вз каолина, золы углей, алектро корунда в других материалов таким спо собом вследствие небольшого их содержа нвя экойомически нецелесообразно. Наиболее близким по технической cyw вости к взобретению является состав шихты, включающий, %: известь 7-13; алкминиевая стружка 15-18 и хромкремнийсодержаший продукт - 1 стальное В качестве хром-крем нийсодержащего продукта введен отработанный хрЬм-креМ ний-глиноземсодержащий катализатор. 0 электропечи получают расплав из хромкремний-глиносодержащего катализатора и извести. Далее в расплав подают али миниевЗ ю стружку (15-18%) для перевода окислов хрома, железа, кремния и фосфора и в металлическую фазу. Продук ты плавки шлак и ферросиликохром выпускают из печи и используют по назначению С2 } Нецостаткгал известной шихты является высокий (до ЗО%) пылеунос отработанного хром-кремнийсодержащего катализатори, состоящего преимущественно (на 9О) из частиц менее О,О5 мм при нагреве шихты в плавильном агрегате, и необходимость применения алюминиево стружки в качестве восстановителя. Это удорожает стоимость получаемых глиноземистых шлаков и ферросиликохрома. Процесс плавки при этом происходит с низкой интенс шностью при высоком удел ном расходе электроэнергии. При плавке пылевидного катализатора и легко истирающейся извести неизбежно попадание непрореагировавших мелких частиц этих материалов в шлак. Это приводит к повы шенному расходу материалов на тонну по лучаемой продукции. Пылеувос приводит к загрязнению окружающей среды, ухудшает условия труда обслуживающего пер сонала на рабочих площадках. Особенно опасен пылеурос в связи с тем, что в катализ)аторе может содержаться до 4% токсичного CirOj. Шлак получают загрязненным вредным примесями, недопустимым при рафиниров нии кремнеземом. Целью изобретения является снижение потерь глинозема, улучшение качества и известков{ -глиноземистого шлака; и уоловий труда. Поставленная цель достигается тем, что согласно изобретению шихта получения известково-глиноземистого ишака с выплавкой силикохрома, содержащая известь, восстановитель, хром-кремний гливоземсоде|р 1кащий материал, дополнительно содержит углерод-гливоземсоде1 жащий шлам производства бутадиена, а В качестве восстановителя - углеродистый восстановитель при следующем соотношении компонентов, вес.%: Хром-кремний-глиноземсоде ржащий материал10-30 Углеродистый восстановитель10-20Углерод-глиноземсодержащий шлам производства бутадиена20-40 Известь Остальное Углероа-глиноэемсоцержаший шлам производства бутадиена имеет следующий состав, вес.%: углерод Углерод1О-ЗО Летучие3-1О Оксид хрома5-10 Оксид алюминия Остальное Углерод в виде твердого пластичного остатка полностью теряет 3-10% летучих в интервале температур от 10О до . В шламе практически отсутствуют нежелательные (Si 02) и вредные (окислы титана и кобальта) составляющие. Шихту для выплавки известково-глиноземистого шлака приготавливают дозировкой и смешиванием компонентов:хромкремний-глиноземсодержащего материала фракции менее О,1 мм, восстановителя углеродистого (кокса, полукокса, угля с размерами частиц менее 8 мм), извести и углерод-глиноземсодержащего шлама. Хром-крем ний-глиноземсодержащий материал, например отработанный катализатор нефтехимической промышленности, содержит, %: СГ2Оз 10-ЗО; 5iO2 10; СгОз 0,4 и АР2Оз остальное. Материал в состоянии поставок представлен сухой тонкодисперсной пылью. Компоненты шихты смешивают в смесителях или других специальных устройствах. В процессе смешивания углерод шлама пропитывает и обволакивает частицы кзвести, углеродистого восстановителя и хром-кремнезем-глиноземсодержащего материала, создавая частично озерненную, непылящую массу, которая в случае необходимости, может быть легко окускована, например, подвергнута формовке. Смешивание может производиться как в смесителях, или других специальных устройствах, так и при закладке штабеля за счет послойной укладки шлама с остальгными компонентами шоМты. После смешивания, сопровождающимся озерневием, компоненты шихты непосредственно или после окускования используют

для выплавки металла и ышака в электродуговой печи.

В процессе нагрева в электродуговой печи происходит разложение и удаление . летучих из шлама, коксование углерода в порах и на поверхности дастиц компонентов шихты. При. 9ТОМ образуются конгломераты и выноСпылеватных фракций из плавильного пространства сводится к минимуму. Нагрев при температурах более высоких сопровождается восстанемвлением хрома до карбидов хрома образовавишмся коксовым остатком благодаря тесному контакту последнего с хромкремнийсодержашим материалом. Восстановление кремния Из шлакового расплава происходит при взаимодействии с углеродистым восстановителем силикохромо- врго металлического расплава и извест- ково-глиноземистого шлака. Высокая

скорость и степень восстановления кремния из шлака происходит вследствие активации углеродистого восстановителя коксовым остатком.

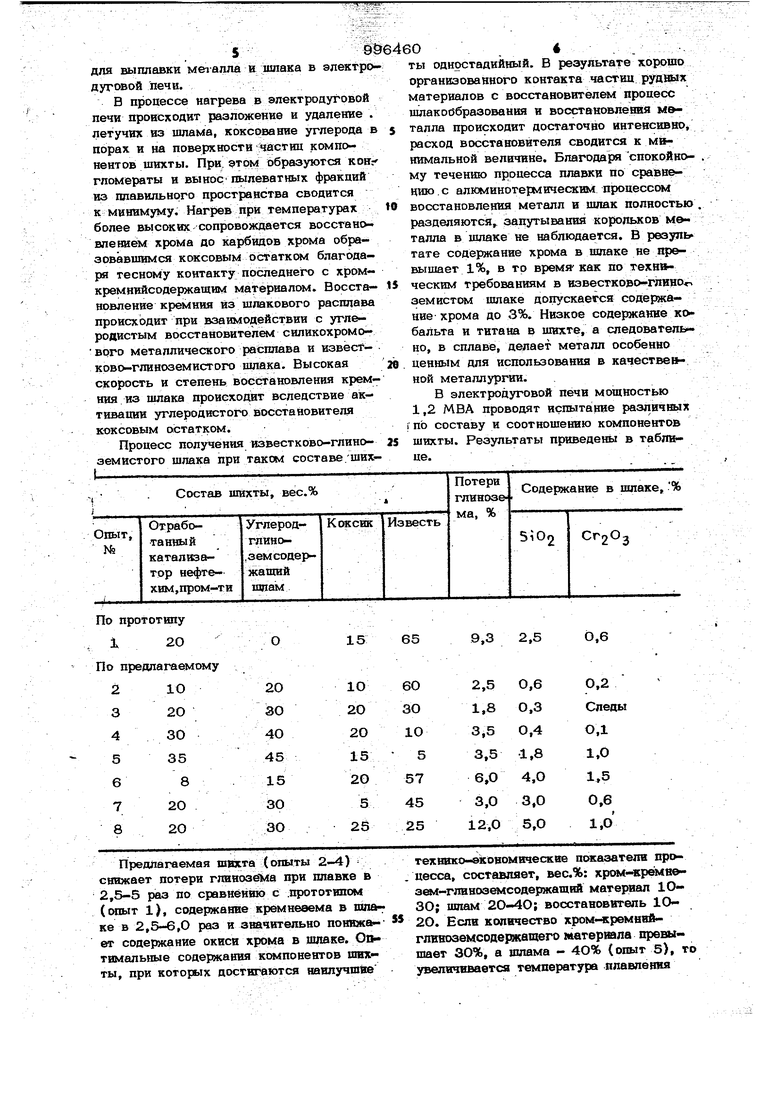

Процесс получения известково-глиноземистого шлака при таком составе/шихПо прототш1у 120

О

По предлагаемому

Предлагаемая шихта (опыты 2-4) снижает потери глииозеШ при плавке в 2,5-5 раз по сравнению с прототипом (опыт 1), содержание кремнезема в вшаке в 2,5-6,0 раз и значительно понижав- ет содержание окиси хрома в шлаке. Оон тимальные содержания ктмпонеитов шнх ты, при которых достигаются наилучшие

ты одностадийный. В результате хорошо организованного контакта частиц рудвых материалов с восстановителем процесс шлакообразования и восстаиовлешся металла происходит достаточно интенсивно, расход восстановителя сводится к монимальной величине. Благодаря спокойному течению процесса плавки по сравнению, с алюминотермическим процессом восстановления металл и шлак полностью разделяются запутывания корольков мв талла в шлаке не наблюдается. В резуяь тате содержание хрома в шлаке не превышает 1%, в то времякак по техническим требованиям в известково глииогч земистом шлаке допускается содержание хрома до 3%. Низкое содержание кобаЛьта и титана в шихте, а следовательно, в сплаве, делает металл особенно ценным для использования в качественной металлургии.

В электродуговой печи мощностью 1,2 МВД проводят испытание различных i по составу и соотношению компонентов шихты. Результаты приведень в таблице.

d,6

9,3 2,5

65

технико-екоиомические показатели процесса, составляет, вес.%: хромнкремн&з«л-глиноземсодержащий материал 1ОЗО; шлам восстановитель 10- 20. Если количество хром-«ремнийглиноаемсодервкащего материала превышает ЗО%, а шлама - 4О% (опыт 5), то увеличивается температура плавления

получаемого шпака, а в нем сохраняются мёталлвческве корольке кремнистого сплава. Пръ количестве шлама в шихте больше 4О%, кроме того вследствие; выделения большого количества летучих веществ вз углерода возникают выбросы материала из печи при его загрузке в плавильное пространство. Если количество хрома кремнид-глиноземсодержащего материала меньше 1О, а шлама катал затора меньше 20% (опыт 6), то происходит образование карбидного шлака. При количестве углеродистого восстановителя меньше 10% шлак, загрязняется кремнеземом и окислами хрома (опыт 7) При его количестве выше 20% в шлаке повышается содержание карбидов кальция, а в процессе плавки происходит улет моноокиси алюминия, что приводит к потерям глиноз ;{а (опыт 8).

Увеличение степени извлечения глинозеМа и шлак,снижение пьшеуноса (на 61О%) наряду с низкой себестоимостью шлама (около. 1О руб/т) обесяпечивает снижение себестоимости известково-глвноземистого шлака со 18О-16О руб/т до 40-5О руб/т. Замен применяемых сегодня материалов на получаемый по предлагаемому составу шлак при годовой потребности в полупродукте около 2Отыс т/год обеспечивает экономию (14О-45) 20.ООО«1,9ОО тыc.pyб./гo

Формула изобретения 1. Шихта для получения известковоглиноземистого шлака с. выплавкой сипикохрома, содержащая известь, восстановитель, хром-кремний-глиноземсодержаший материал, отличающаяся тем, что, с целью снижения потерь глин зема, улучшения качества известковоглиноземистого шлака и условий труда, шихта дополнительио содержит углеродглиноземсодержащий шлам производства бутадиена, а в качестве восстановителя углеродистый восстановитель при следующем соотношении компонентов, вес.%: Хром-кремиий-глинйземсодержащий материал10-30

Углеродистый восстановитель10-20Углерод-глиноземсодёржащий шлам производства бутадиена20-40 Известь Остальн 2. Шихта по п. 1, о т л и ч а ю щ а я с я тем, что углерод-глиноземсодержащий шлам производства бутадиен имеет следующий состав, вес;%: Углерод 10-30 Летучие 3-10 Оксид хрома 5-10 Оксид алкминия Остальное

Источники информации, принятые во внимание при экспертизе

№,133901, кл. С 21 С 5/54, 1960.

Авторы

Даты

1983-02-15—Публикация

1981-07-03—Подача