использовая на заводах, производящих сульфатную целлюлозу, после пезначителыюго их дообо-рудовапия.

Способ осуществляют следующим образом. Древесную щепу хвойных пород, например сосновую щепу, загружают в варочные котлы, заливают сульфатным варочным щелоком, представляющим собой водный раствор едкого натра и сульфида натр.ия. Расход вароч-ных реагентов, считая на активную NajO, составляет 12-17% от веса абсолютно сухой древесины. .Гидромодуль нри варке может изменяться от 3 ; 1 до 4 : 1. Температурный режим сульфатной варки обычный, с подъемом температуры от 70 до 170°С в течение 2 час и выдержкой при 170° С в течение 1,0-1,5 час. После варки полученный полуфабрикат в виде частично проваренной щепы направляют в выдувной резервуар и далее - на полумассный размол для разделения щепы на волокна. Йосле полума ссного размола целлюлозную массу подвергают сортирова.нию для отделения наразмолотой щепы.

Отсортированную целлюлозную массу отмывают от черного щелока, а затем хлорируют с расходом 4-12% активного хлора при копдентрации массы 2,5-3,0% в бащнях обычного типа без подогрева, т. е. при 5-20° С, отмывают водой от хлорлигнИНа и образовавщейся соляной кислоты, а затем подвергают обработке щелочными растворами (NaOH, КОН) при повыщенной температуре (60-95° С) с расходом щелочи, обеспечивающим рН массы 9-П. Полученную небеленую целлюлозу отмывают водой от избытка щелочи, после чего направляют на бумал ную фабрику для переработки на технические

3 3

§2

-3

. rx

oj d

гаf -,

-; cj

d, g С о X

oS

Ы Ь

Изисстпын (сульфатмая парка)

Предлагае1 1ЫЙ

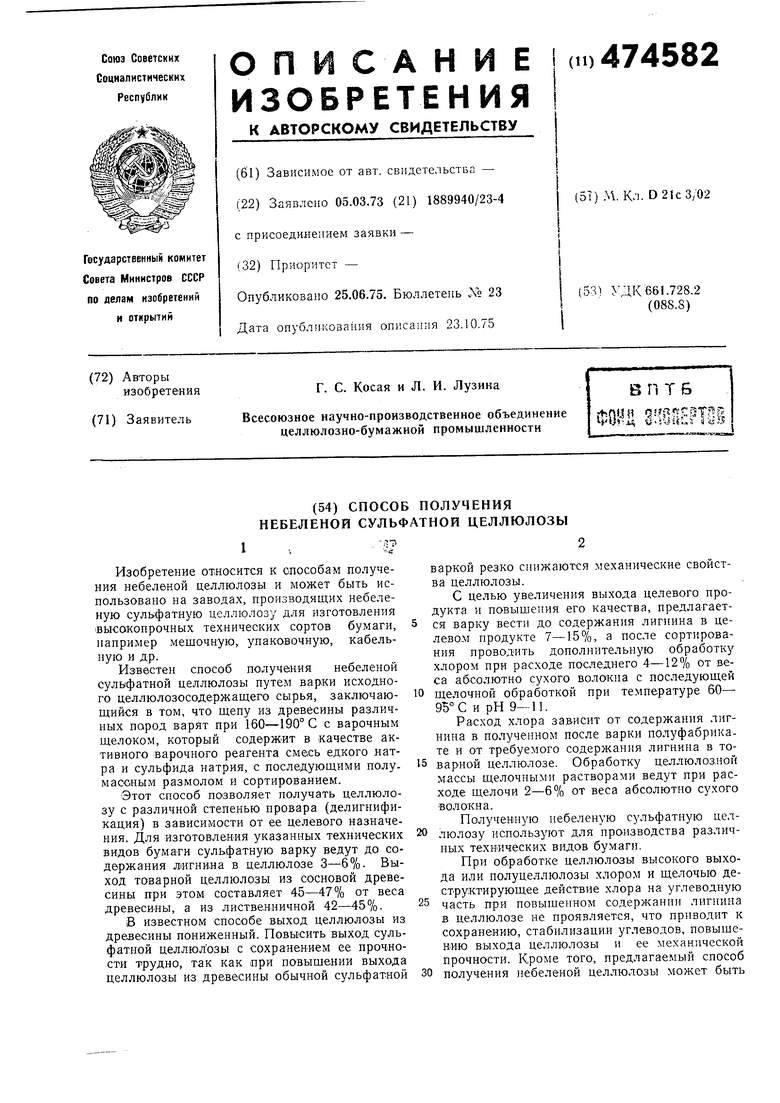

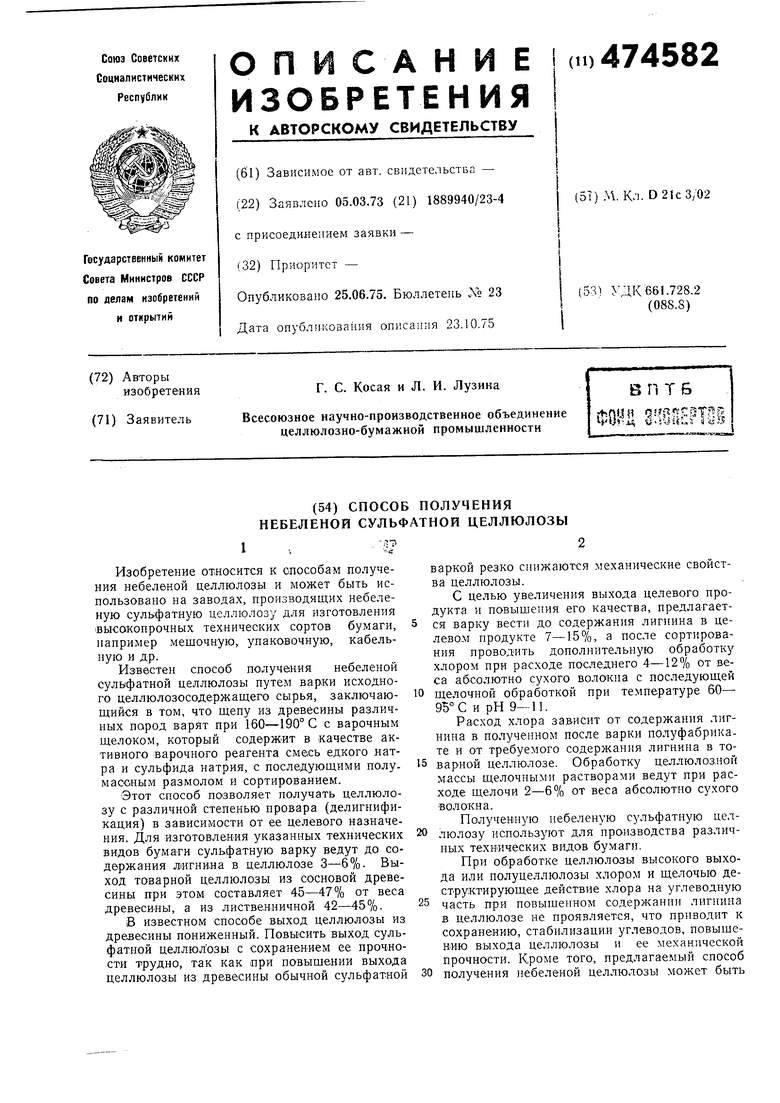

Как следует из табл. 1, выход целлюлозы, полученной по предлагаемому способу, выще на 3,1% от веса древесины или на 9,0% от веса целлюлозы, чем целлюлозы, полученной по известному способу сульфатной варки. Это происходит за счет соответствующего увеличения содержания yглeiвoднoй фракция в целлюлозе. Механическая прочность целлюлозы, полученной по предлагаемому способу, выще по всем показателям: по сопротивлению излосорта бумаги, которые не нормируются по показателю белизны, так ка:К при получении небеленой целлюлозы по рекомендуемому способу новыщения белизны не наблюдается. Пример 1. В лабораторных условиях I кг сосновой щепы загружают в стальной автоклав емкостью 10 л с принудительной циркуля|Цней щелока, зали.вают сульфатным варочным щелоком при сульфидности варочного

щелока 25% с расходо.м активной щелочи 15%, считая на NajO.

Режим варки: подъем температуры от 70 до 170° С 2 час, выдерж-ка при 170° С 1 час. В результате варки получают полуфабрикат

с повышенным содержанием лигнина (8,1%) в виде полупроваренной щепы, не разделяющейся на волокна. Для разделения на волокна производят полумассиый размол полученной целлюлозы высокого выхода на лабораторном рафинере до степени помола 13-15° ШР, а затем сортируют для отделения неразмолотой массы с одновременной промывК0Й водой. Выход целлюлозы высокого выхода после полумассного размола и сортирова.ния волокнистой массы 49,5% от веса древесины. Содержание лигнина в полученной после полумаосного размола целлюлозе снизилось до 7,5%. Полученную целлюлозную массу хлорируют с расходом активного хлора

4,0% от веса абсолютно сухого волокна, затем подвергают горячему щелочению с расходом едкого натра 2,0% при 75° С. В результате получают целлюлозу с содержанием лигнина 3%. Качественные показатели полученной целлюлозы и целлюлозы, полученной по известному способу путем сульфатной варки, приведены в табл. 1.

Таблица 1

Показатели мехашгческой прочности при весе отлипни 100 г/л( и помоле 60°ШР

639П

140

7,4

му на 15%, продавливанию на 12%, раздираНию на 16%, что также связа1 0 с повыщенным содержанием углеводов.

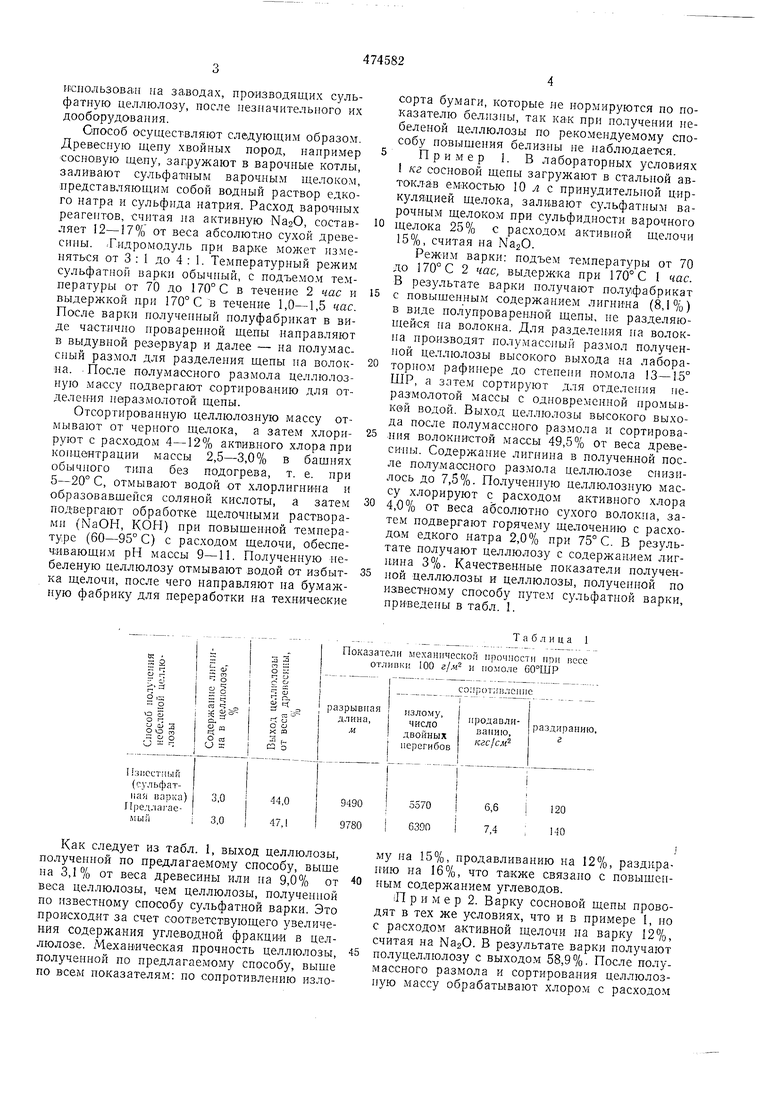

Пример 2. Варку сосновой щепы проводят в тех же условиях, что и в примере 1, но с расходом активной щелочи на варку 12%, считая на NaaO. В результате варки получают полуцеллюлозу с выходом 58,9%, После полумассного размола и сортировалия целлюлозную массу обрабатывают хлором с расходом

активного хлора 10%, а затем пoдвepгa . щелочению при тем.пературе 85° С и рН ь,5. В результате получают целлюлозу с выходом 53,1% от веса древесины при содержании з ней лигпииа 7,4%. Выход целлюлозы с содержанием лигнина 7,5%, полученной по известному сульфатному способу варки, 49,5% от веса древесины.

Качественные показатели этих образцов целлюлозы приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1976 |

|

SU598990A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ получения целлюлозы для химической переработки | 1981 |

|

SU988938A1 |

| Варочный раствор для получения сульфатной целлюлозы | 1979 |

|

SU861443A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения сульфатной целлюлозы | 1987 |

|

SU1491920A1 |

| Способ получения целлюлозы | 1977 |

|

SU794100A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2027812C1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1974 |

|

SU548679A1 |

Таким образом, в данном опыте выход сосновой небеленой целлюлозы по предлагаемому способу выше На 3,6% от веса древесины или на 7,2% от веса целлюлозы, чем целлюлозы, полученной по известному сульфатному способу варки. При этом как и в примере 1 наблюдается повышение механических свойств целлюлозы по всем показателям.

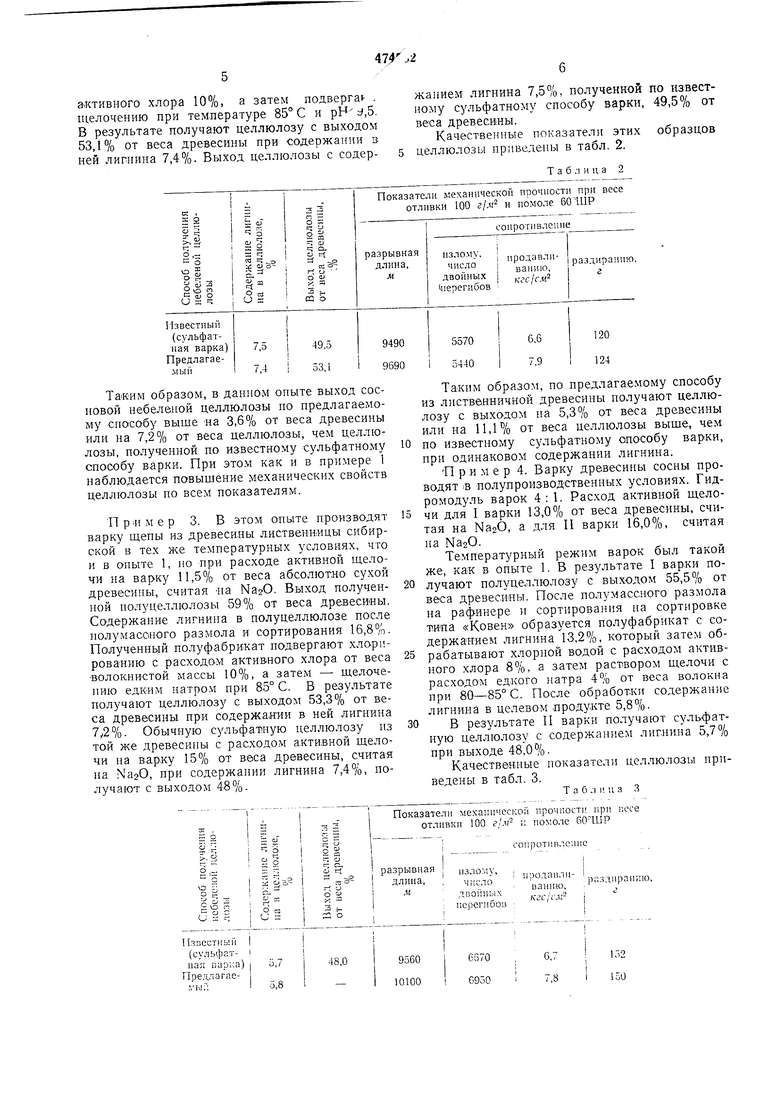

Таким образом, по предлагаемому способу из лиственничной древесины получают целлюлозу с выходом на 5,3% от веса древесины или на 11,1% от веса целлюлозы выше, чем по известному сульфатному онособу варки, при одинаковом содержании лигнина.

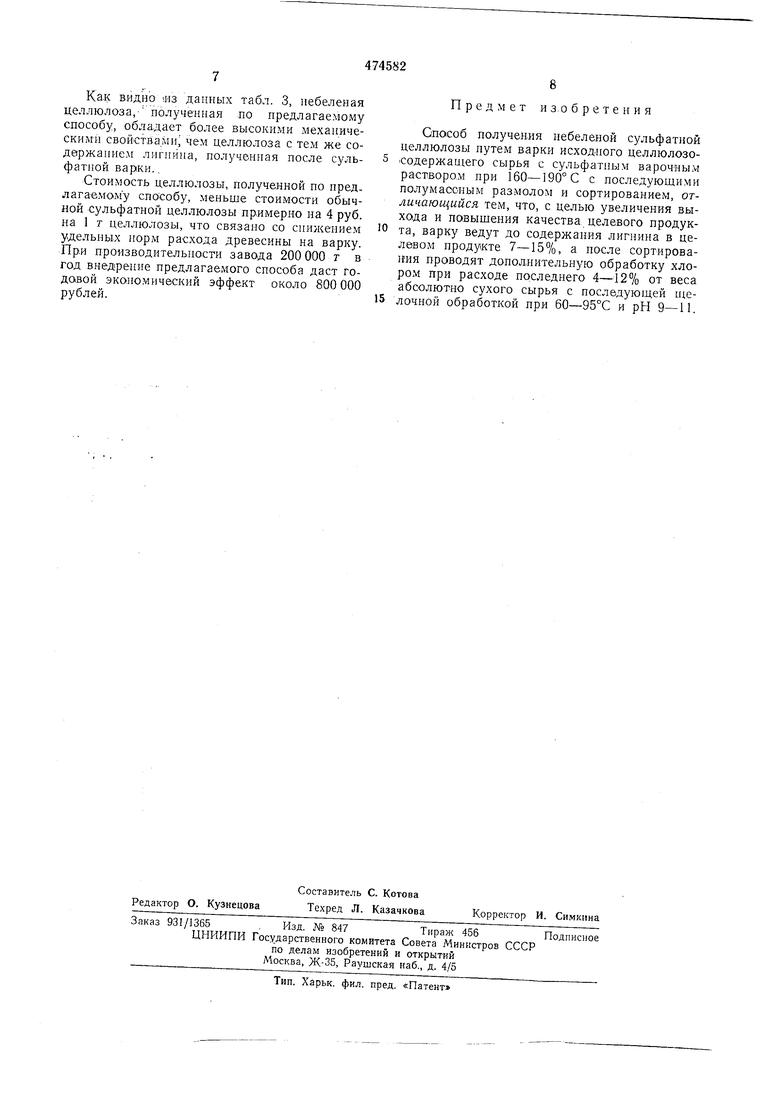

Пример 4. Варку древесины сосны проводят -в полулроизводственных условиях. Гидромодуль варок 4:1. Расход активной щелочи для I варки 13,0% от веса древесины, считая на Na2O, а для И варки 16,0%, считая на Na2O.

Температурный режим варок был такой же, как в опыте 1. В результате I варки получают полуцеллюлозу с выходом 55,5% от веса древесины. После полумассного размола на рафинере и сортирования на сортировке типа «Ковен образуется полуфабрикат с содержанием лигнина 13,2%, который затем обрабатывают хлорной водой с расходом активного хлора 8%, а затем раствором щелочи с расходом едкого натра 4% от веса волокна при 80-85° С. После обработки содержание лигнииа в целевом продукте 5,8%.

В результате II варки получают сульфатную целлюлозу с содержанием лигни.на 5,7% при выходе 48,0%.

Качественные показатели целлюлозы приведены в табл. 3.

т а б л и. U а 3

Показатели механической прочности при r.LHe отливки 100 iLM- к помоле

ирояавлираздиранию. ваиию.

6570 6950

Как видно .из данных табл. 3, небеленая целлюлоза,- полученная ло предлагаемому способу, обладает более высокими механическими свойствами чем целлюлоза с тем же содержанием лигнина, полученная после сульфатной варки.,

Стоимость целлюлозы, полученной по предлагаемому способу, меньше стоимости обычной сульфатной целлюлозы примерно на 4 руб. на 1 т целлюлозы, что связано со сни}кением удельных норм расхода древесины на варку. Пр.и производительности завода 200000 г в год внедрение предлагаемого способа даст годовой экономический эффект около 800000 рублей.

Предмет и з.о б р е т е н и я

Способ получения небеленой сульфатной целлюлозы путем варки исходного целлюлозо.содержащего сырья с сульфатным варочным раствором при 160-190° С с последующими полумаосным размолом и сортированием, отличающийся тем, что, с целью увеличения выхода и повышения качества целевого продукта, варку ведут до содержания лигнина в целевом продукте 7-15%, а после сортирования проводят дополнительную обработку хлором при расходе последнего 4-12% от веса абсолютно сухого сырья с последующей щелочной обработкой при 60-95°С и рН 9-11.

Авторы

Даты

1975-06-25—Публикация

1973-03-05—Подача