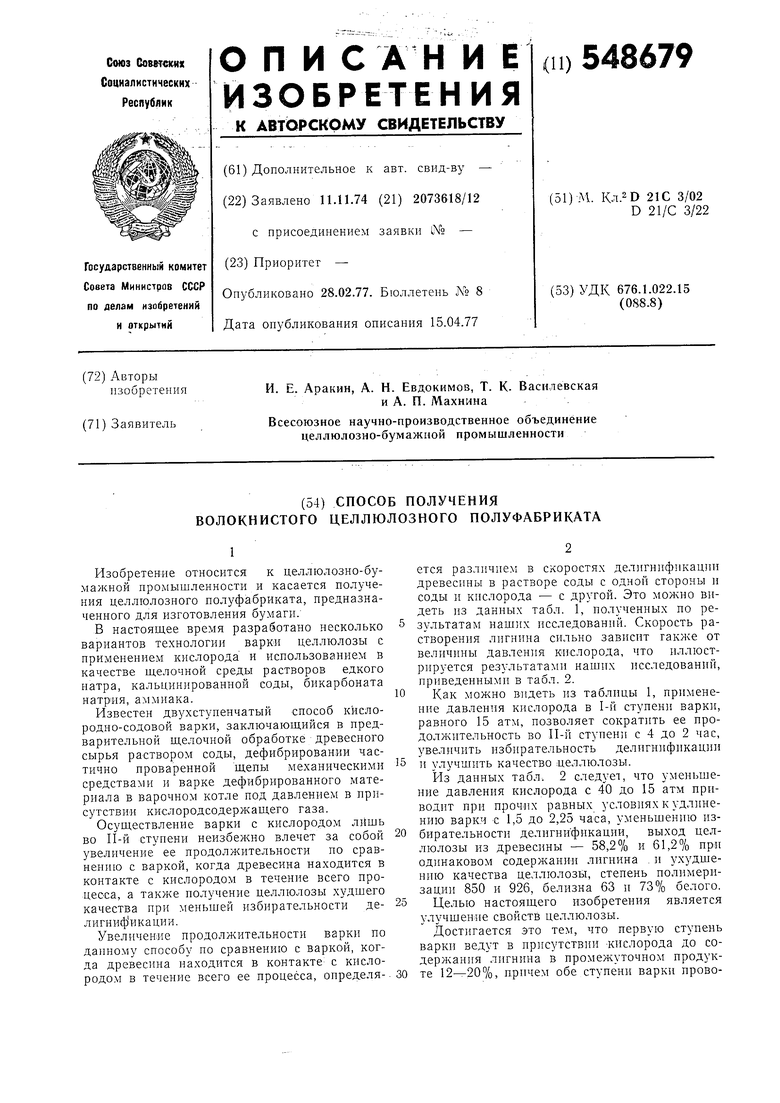

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1973 |

|

SU487971A1 |

| Способ получения целлюлозы | 1980 |

|

SU907117A1 |

| Способ получения целлюлозы | 1978 |

|

SU866022A1 |

| Способ получения волокнистого целлюлозосодержащего полуфабриката | 1976 |

|

SU598991A1 |

| Способ получения целлюлозы | 1978 |

|

SU866021A1 |

| Способ получения целлюлозы | 1980 |

|

SU889764A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Способ получения целлюлозы | 1978 |

|

SU779471A1 |

| Способ получения целлюлозы | 1979 |

|

SU796280A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU368364A1 |

Примечание: использована древесная щепа из осины.

дят при 150-180°С, давлении кислорода 10- 15 атм, жидкостном модуле от 1 :5 до 1 : 10, а концентрацию соды поддерживают на уровне 0,4-0,6%.

Способ осуществляют следующим образом.

Щепу загружают в реактор, снабженный Зстройством для обогрева, заливают 0,4- 0,6%-ный раствор кальцинированной соды. Соотношение древесина : раствор 1:5-- 1 : 10. Реактор загружают и подают кислород до давления 15 атм. Подъем температуры до 150-160°С в 1-й ступени варки 1,5-2,0 час. Продолжительность варки при этой температуре 2-4 час. В процессе варки ступенчато

или непрерывно подают концентрированный раствор соды для поддержания ее концентрации на уровне 0,5%.

В процессе варки осуществляют циркуляцию газа, который пропускают через емкость с раствором поташа для освобождения от углекислоты и жидкости. При этом аэрируют л идкость кислородом.

По истечении указанного времени давление в реакторе снижают, раствор от 1-й ступени варки удаляют, полуцеллюлозу или целлюлозу с непроваром выгружают.

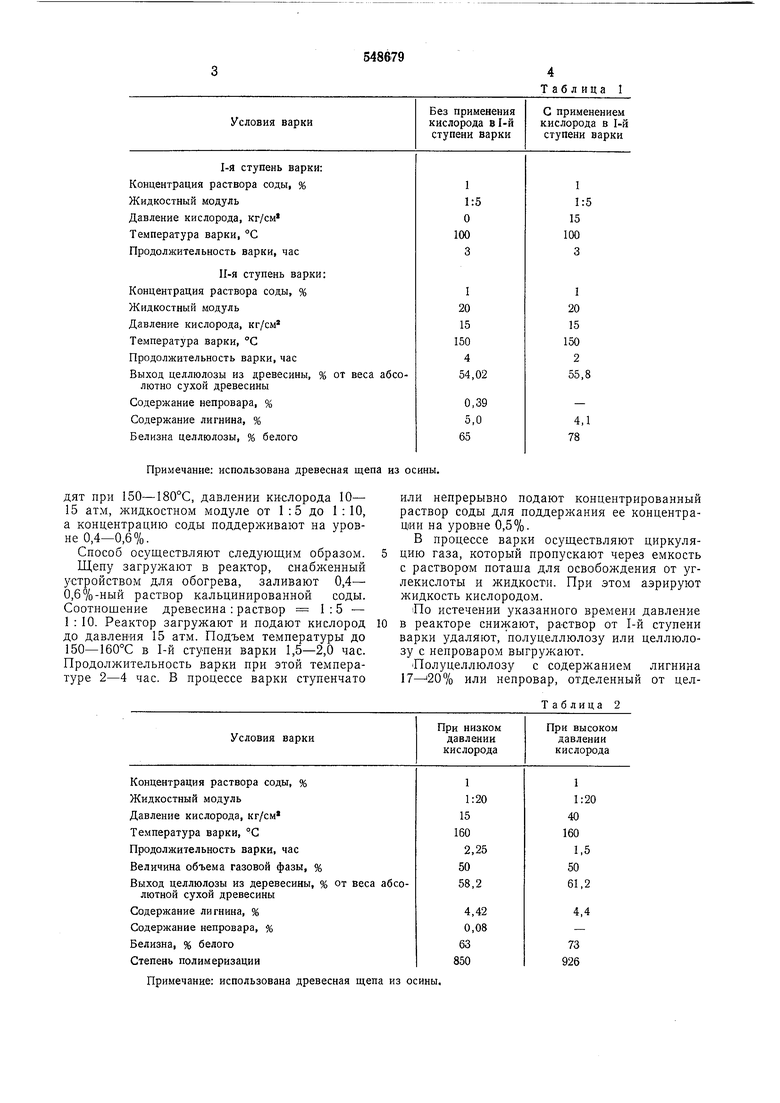

Полуцеллюлозу с содержанием лигнина 17-20% или непровар, отделенный от целТаблица 2

люлозы в количестве, не превышающем 10 - 20% от исходной древесины, подвергают полулМассному размолу. Полученную массу загружают в реактор, заливают 1%-ным раствором соды. Отношение волокнистая масса: раствор 1:5 - 1:10. Кислород подают до давления 15 атм, после чего содержимое реактора нагревают до 150-160°С за 35- 45 мин. Продолжительность варки при этой температуре составляет 2-3 час. Полученный полуфабрикат используют для производства бумаги.

Пример 1. Проводят варку шепы нз древеснны осины длиной 20 мм, толш,иной 4 мм, Шириной 20-40 мм в реакторе емкостью 4 л. Жидкостной модуль в 1-й ступени варки 1:5, концентрация раствора соды 0,5%. Подачу кислорода производят до давления 15 атм, 0,5%-ную концентрацию раствора соды поддерживают 4-х кратной подачей 16%-кого раствора соды. Сведение к минимуму парциального давления углекислого газа осуществляют тем, что весь кислород, необходимый для реакции варки в 1-й ступени подают единовременно.

Подъем температуры до 150°С осуществляют 1 час 45 мин, продолжительность варки при 150°С - 2 час.

После окончания варки в 1-й ступени отработанный щелок сливают. Полученную массу в виде щепы промывают, подвергают полумассному размолу на дисковом рафинере, затем ее загружают в специальный перфорированный стакан, который помещают в автоклав емкостью 1 л. Подачу кислорода производят до давления 15 атм. Варку проводят при 150°С в течение 1,5 часа. В качестве стабилизатора термоокислительной деструкции во П-й ступени варки используют моноэтаноламин при расходе его 1 % от веса абсолютно сухой исходной массы. Основные параметры варки и качественные показатели целлюлозы следующие:

1-я ступень варки:

Концентрация варочного раствора, %0,5

Максимальная температура, °С150

Продолжительность варки, час2

Давление кислорода, кг/см 15

Жидкостной модуль1 : 5

Выход полуцеллюлозы70

П-я ступень варки:

Концентрация варочного раствора, %1

Максимальная температура, °С150

Продолжительность, час1,5

Давление кислорода, атм15

Жидкостный модуль5

Выход целлюлозы из древесины, .в % от веса абсолютно сухой древесины57

Содержание лигнина, %4

Средняя СП900

Белизна, % белого60

Непровар, %нет

Разрывная длина, м10200

Сопротивление излому (число двойных перегибов)1650

Предлагаемый способ обеспечивает получение целлюлозы с выходом из древесины 57% по сравнению с известным способом (45-46%) и более высокими показателями механической прочности.

Пример 2. Проводят варку щепы из древесины осины длиной 20 мм, толщиной 4 мм, шириной 20-40 мм в реакторе емкостью 4 л. Жидкостный модуль в 1-й ступени варки 1:5, концентрация раствора соды - 0,5%. Давление кислорода 15 атм. Концентрацию раствора соды 0,5 поддерживают 4-х кратной нодачей 16%-ного раствора соды. Подъем температуры до 150°С осуществляют за 1 час 45 мин, продолжительность варки прл 150С - 2 часа.

После окончания варки в 1-й ступени отработанный щелок сл)1вают. Полученную массу в виде щепы промывают, подвергают нолумассному размолу на дисковом рафинере, загрул ают в автоклав емкостью 4 л. Подачу кислорода производят до давления 15 атм. Варку проводят при жидкостном модуле 1 : 10 и при 150°С в течение 1,5 часа.

Основные параметры варки и качественные показатели целлюлозы следующие:

1-я ступень варки: Концентрация варочного

0,5

раствора, 7о

Максимальная температура, С150 Продолжительность, час 2 Давление кислорода, кг/см 15

Жидкостной модуль1 : 5

Выход полуцеллюлозы, %70

П-я ступень варки: Концентрация варочного

раствора, %1

Максимальная температура, °С150 Продолжительность, час1,5 Давление кислорода, кг/см 15 Жидкостной модуль 1 : 10 Выход целлюлозы, в % к весу абсолютно сухой древесины 58 Средняя СП 900 Белизна, % белого 65 Непровар, % нет Разрывная длина, м 10200 Сопротивление излому (число двойных перегибов)1650

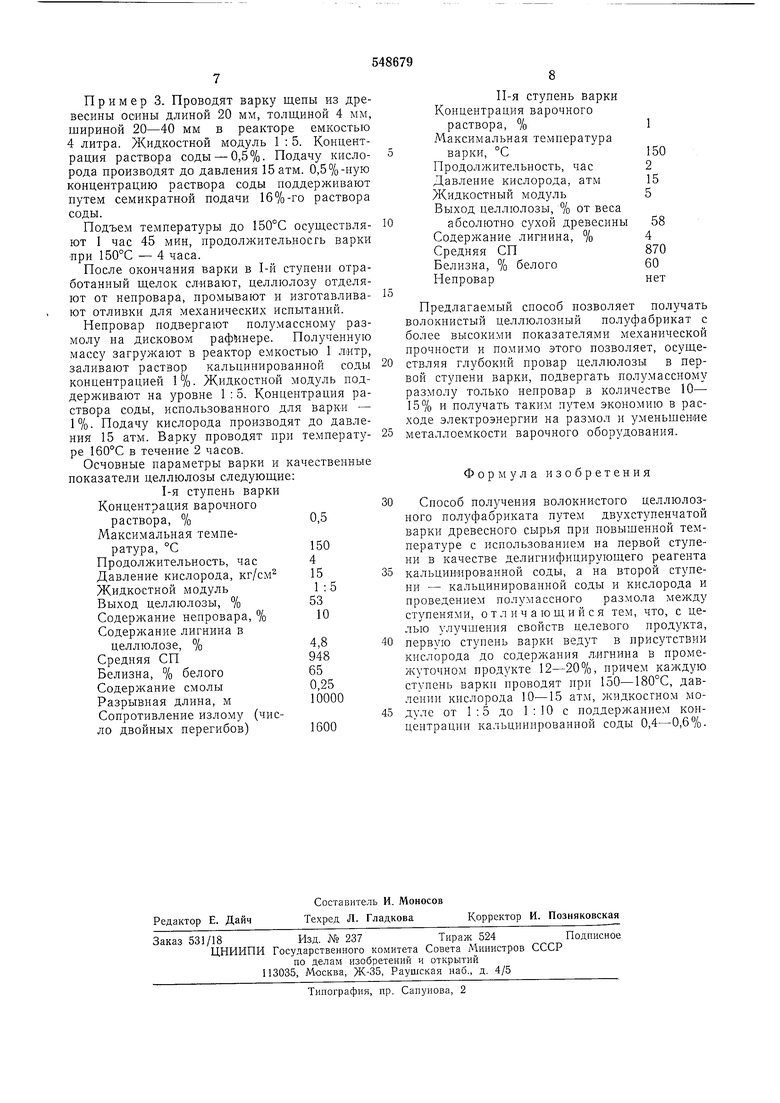

Предлагаемый способ обеспечивает получение Целлюлозы с выходом целлюлозы 58% по сравнению с известным способом (45-46) и более высокими показателям механической прочности. Пример 3. Проводят варку щепы из древесины осины длиной 20 мм, толщиной 4 мм шириной 20-40 мм в реакторе емкостью 4 литра. Л идкостной модуль 1 : 5. Концентрация раствора соды - 0,5%. Подачу кислорода производят до давления 15атм. 0,5%-ную концентрацию раствора соды поддерживают путем семикратной подачи 16%-го раствора соды. Подъем температуры до 150°С осуществляют 1 час 45 мин, продолжительность варки при 150°С - 4 часа. После окончания варки в 1-й ступени отработанный щелок сЛИвают, целлюлозу отделяют от непровара, промывают и изготавливают отливки для механических испытаний. Пепровар подвергают полумассному размолу на дисковом раф инере. Полученную массу загружают в реактор емкостью 1 литр, заливают раствор кальцинированной соды концентрацией 1%. Жидкостной модуль поддерл ивают на уровне 1 : 5. Концентрация раствора соды, использованного для варки - 1%. Подачу кислорода производят до давления 15 атм. Варку проводят при температуре 160°С в течение 2 часов. Основные параметры варки и качественные показатели целлюлозы следующие: 1-я ступень варки Концентрация варочного раствора, %0,5 Максимальная температура, °С150 Продолжительность, час 4 Давление кислорода, кг/см 15 Жидкостной модуль 1 : 5 Выход целлюлозы, % 53 Содержание непровара, % 10 Содержание лигнина в целлюлозе, %4,8 Средняя СП948 Белизна, % белого65 Содержание смолы0,25 Разрывная длина, м10000 Сопротивление излому (число двойных перегибов)1600 П-я ступень варки Концентрация варочного раствора, %1 Максимальная температура варки, Продолжительность, час2 Давление кислорода, атм15 Жидкостный модуль5 Выход целлюлозы, % от веса абсолютно сухой древесины58 Содержание лигнина, %4 Средняя СП870 Белизна, % белого60 Непроварнет Предлагаемый способ позволяет получать волокпистый целлюлозный полуфабрикат с более высокими показателями механической прочности и помимо этого позволяет, осуществляя глубокий провар целлюлозы в первой ступени варки, подвергать полумассному размолу только непровар в количестве 10- 15% и получать таким путем экономию в расходе электроэнергии на размол и уменьщение металлоемкости варочного оборудования. Формула изобретения Способ получения волокнистого целлюлозного полуфабриката путем двухступенчатой варки древесного сырья при повышенной температуре с использованием на первой ступени в качестве делигнифицирующего реагента кальцинированной соды, а на второй ступени - кальцинированной соды и кислорода и проведением полумассного размола между ступенями, отличающийся тем, что, с целью улучшения свойств целевого продукта, первую ступепь варки ведут в присутствии кислорода до содержания ллгнина в промеуточном продукте 12-20%, причем каждую тупень варки проводят при 150-180°С, давении кислорода 10-15 атм, жидкостном моуле от 1:5 до 1:10 с поддержанием конентрации кальцинированной соды 0,4-0,6%.

Авторы

Даты

1977-02-28—Публикация

1974-11-11—Подача