(54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СМАЗКИ

1

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовых цехах, В частности для охлаждения и смазки штампов прессов с выдвижным столом.

Известно устройство для смазки штампов, содержащее соединенные трубопроводами бак с Mexami3ivfOM перемешивания смазки, панель .управления с электропневмоклапанами, и узлы, распыления с распыляющими соплами .

В этом устройстве панель управления включает электропневмоклапаны подачи смазки, подачв воздуха на распыление смазки и подачи воздуха на обдувку штампа, а узел распыления вводится в штамповое пространство пресса посредством электромеханнческого привода LlJНедостатком известного устройства является возможность засорения каналов тру6|жроводов в узлов расшаления смазки вследствие отлсякения на их стенках компонентов смазки, поскольку продувка каналов сжатым воздухом после каждоШТАМПОВ

го цикла смазки в известном устройстве не предусмотрена.

Кроме того, распыляющие сопла закреплены в узлах распыления в фиксированном положении, не позволяющем изменять их ориентацию относительно отдельных элементов штампа. Известное устройство не обеспечивает смазки штакота в случае выхода нижней половины штампа из

,0 рабочей зоны пресса, что имеет место, например, на прессах с выдвижнь1м столом. Все это снижает надежность и эффективность работы устройства.

Цели изобретения - повышение надеж 5 ности и расширение области применения за счет его использования на прессе с выдвижным столом.

Поставленная цель обеспечивается тем, что устройство для охлажде{ШЯ я смазки

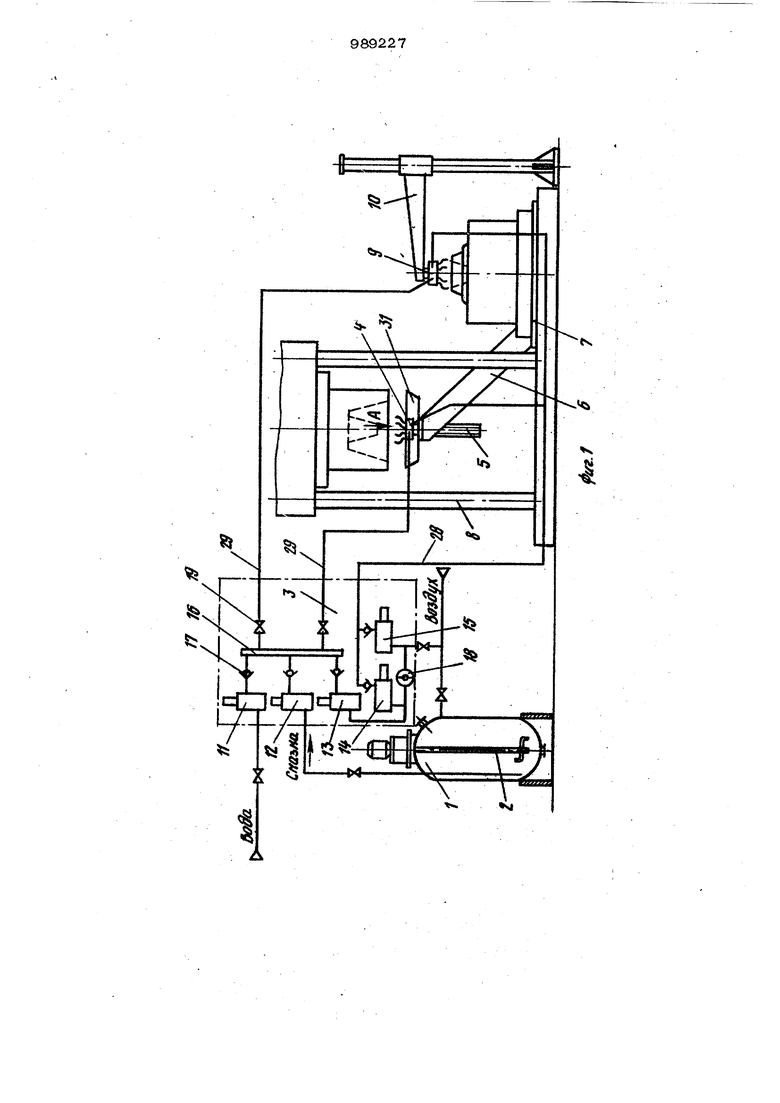

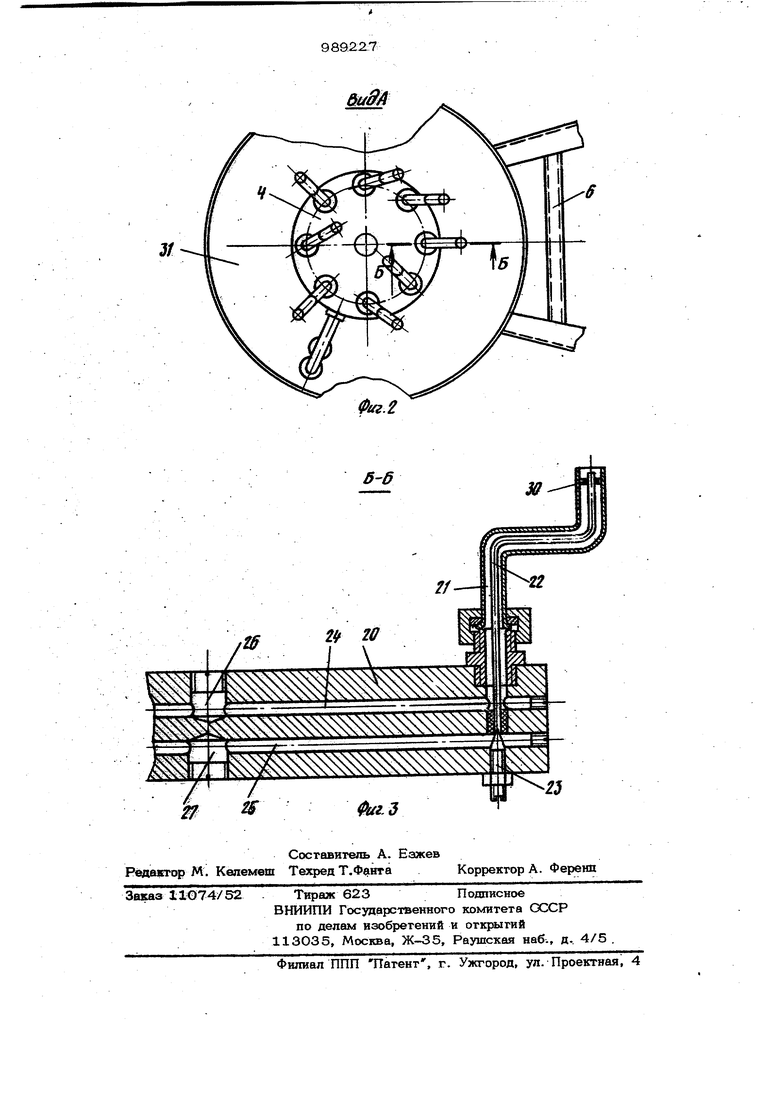

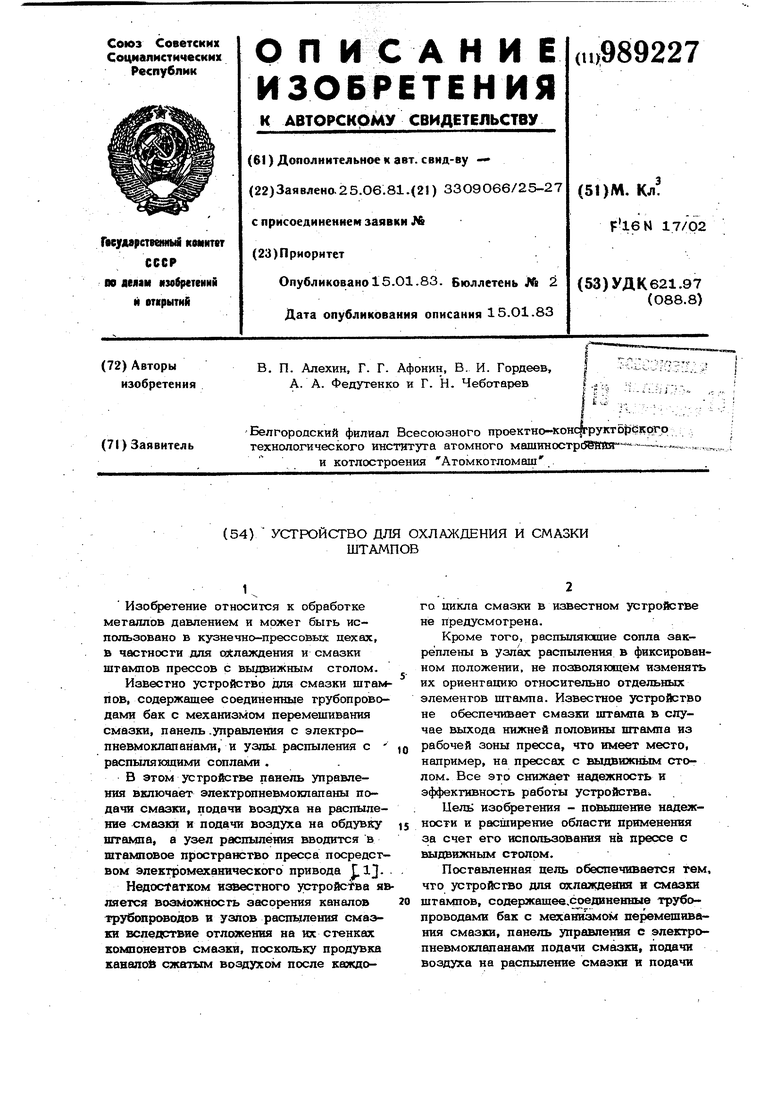

20 штампов, содержашее.соединенные трубопроводами бак с мехашкэмом перемешивания смазки, панель управления с электропневмоклапанами подачи смазкн, подачи воздуха на распыление смазки и подачи Ьоздуха на обдувку штампа, а также узлы распыления с распыляКнцимися соплами, снабясено установленными на панели управления электропневмоклапанами подачи воды и подачи воздуха на продуьку, а также коллектором, соединенным с узлами респыления и с выходами электропневмокпапавов подачи воды, подачи смаэ ки и подачи воздуха на продувку, распадлякацие сопла выполнены коленчатыми и установлены на узлах раслыпенвя с возможностью поворота. Кроме того при использовании устройства на прессах с выдвижным столом оно .снабжено закрепленным на выдвижном столе кронштейном и размещенной вне пресса у места остановки Выдвижного стола подъемно-поворотной консольной опорой, при этом узлы распыления смонтированы соответственно на упомянутых кронштейне и опоре. На фиг. 1 представлена схема предлбженного устройства; на фиг. 2 - вид А на (far. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Устройство для .охлаждения и смазки штампов содержит бак 1 с механизмом 2 перемешивания смазки, панель 3 управления, узел 4 распьшения, установленный С, возможностью вертикального перемещения от винта 5 на кронштейне 6, закрепленном на выдвижном столе 7 пресса 8,узел 9 распыления, установленный на подъемно-поворотной консоли 10, смонтированной за пределами пресса. На панели 3 управления размещены элеюфопневмоклапайы 11-15 управления подачей охлалодакшей среды, смазки воздуха для продувки трубопроводов и каналов подачи смазки, воздуха на распьшение к воздуха на обдувку штампов. Кроме того, на панели смонтировань коллектор 16 обратные клапаны 17, регулятор 18 давления и регуляторы 19 расхода сред 19. Узлы распыления содержат корпус 20, на котором установлены с возможностью поворота вокруг вертикальной оси распы пякяцие сопла в виде изогнутых трубок 2 и 22 и регуляторы 23 расхода. В корпусе 20 выполнены каналы 24 и 25, соединяющие соответственно трубки 21 ъ 22 с полостями 26 и 27. Поаости 26 и 27 корпуса 20 соединены соответственно при помощи трубопроводов 28 и 29 с выход выми отверстиями электропвевмоклапанов 14 и 15 и коллектором 16. Для лучшего распыления сред трубки 21 и 22 на выходе устайовлеши коядентрично при помощи рассекатепя ЗО Цля сбора окалины со штампов при их обпувке сжатым воздухом, а также остатков охлаждающей среды и смазки служит емкость 31, закрепленная на кронштейне 6. Управление работой электропневмоклапанрв осуществляется автоматически с помощью реле времени, смонтированныж на пульаге управления (не показано). Устройство работает следующим образом. Перец началом рабо устро1Кства выдвижвой стол 7 пресса 8 устанавливает ся в правое (по чертежу) положение, пр1| этом узел 4 распыления располагается под верхней частью штампа, а узел 9 распыления устанавливается вручную нац нижней честью штампа. Сопла узлов 4 ц 9 распыления устанавливаются в пойож% вне наиболее H JeHTHBHoro охлаждения V смазвв неравномерно разогревающихся деталей и штампа. Пойле заливки смазки в бак 1 и ее перемешивания открыва готся вентили на трубопроводах подачн сжатого воздуха, воды и смазки. На пульте управления при помощи реле вре-. мени устанавливается время обработки чадтей штампа каждой средой. После удаления отштампованной заго товки из штампа включением устройства производится последоЬатетшная подача сред на нагретые части штампа. Сжатый воздух через клапан 15 и трубопровод 28 поступает к канелам 24 УЗЛОВ 4 и 9 распыления и по трубкам 21 подается на верхнюю и нижнюю части штампа, обдувая с них окалину. После окончания обдувки включаются клапаны 11 и 14. Охлаждагащая среда от клапана 11 через коллектор 16 и тру&гпроводы 29 поступает по каналам 25 к выходным отверстиям трубок 22. Она захватывается воздухом, поданным от клапана 14 через трубки 21, и распыляется на нагретые части штампа. По истечении времени на охлаждение штампа клапан 11 отключается и включается KnanaH 13. Происходит продувка каналов и полостей от остатков охлаждакхцей среды, которая при включенном клапане 14 распыляется на части штам.па. Затем клапан 13 отключается и включается клапан 12. Происходит распыление смазки на верхнюю и нижнюю части штампа, аналогично охлаждению. После завершения смазки клапан 12 отключает ся и снова включается клапан 13, осуществляя продувку трубопроводов и каналов подачи смазки. Затем клапаны 13 и 14 отключаются, и на этом цикл обработки штампов заканчивается. В процессе работы устройства при помощирегуляторов 19 расхода устанавлнваепкж расход Ъред на обработчсу веркней и нижней частей штампа, а регулято рами 23 - расход сред из каждого сопла в отдельности. В начальный момент работы пресса, когда штамп еще не нагрелся, с пульта управления возможна подача каждой вз сред 9 отдельности в ручном режиме на- жатнем соответствующей кнопки. Продувка воздухом трубопроводов и каналов узлов распыления в предлагаемом устройстве после каждого цикла подачи по ним {пслаждаюшей среды и смазки исключает ях засорение, повышает надеж ность работы устройства. При этом/ уста «ФКой коллектора на панель управления достигается сокращение количества трубопроводов, соединяющих ее с узлами распыления. Наличие возможности изменения вза имногО расположения сшел и создаваемых ими факелов распыляемых сред позволяет наиболее эффективно располо жнть их по отношению к рабочей поверкноств штампах: пелью оптимизации отвала тепла с поверкноств штампа. Кроме того, без замены узла распылешш успфойс о позволяет вспользовалпь его лдя отлвчающихся по размерам в ков гуракии штампов. В предложенном устройстве панель уп равления размещается за пределами прев сав удобном для обслулшваниа месте, так как длина трубопроводов,. соединяющих ее С узлами распыления .практическл не влияет на эффевя-ивностъ в надежностъ работы устройства в связи с воэмояшостью продувка трубопроззэдвв. Это улучшает обзор зовоы штамповки в рбгюгчает ofScanrsraBaHBO пресса. Экономический аффект от внедреезш изобретения по сраввению с базовым образцом обеспечивается за счет повышенкя стойкости штампов и уменьшения зат рат на их ремонт в шххпановяение.. Ф о р м у л а. изобретения 1.Устройство для оослажденвв в ки штампов, соде ржащее соединенные трубопроводами бак с механв; лом перемешв« вания смазки, панель управление с эаектропневмовлапанамв подачи , подачи воздуха на распыление смазкк в подачи воздуха на обоувку штаьша, а узлы распыления с фаспыляюшямвся соплами,. отличающееся тем, что, о велью повышения надежности, ово свабже но установленными на панепн управления элекгрсогаевмоклшанамв поДачв воды в подачи воздуха на продувку, а также коплектором, соединенным с узлакш распыления и с выходами электр(жневмоклапанов подачи воды, подачи CMEiasB в воздуха на продувку, причем распыляющие сопла выполвзны коленчаггымв в установлены на узлах распыления с возмо к ностью поворота. 2.Устройство по п. 1, отягчаю щ е е с я тем, что, с целью распгарения области 1ф вменения за счет его вопользованщ на прессе с вьщввжным столом, оно снабжено захрепленвым ва ввьиоевижном стола вронштейН1й( в р&ам&аее/аной вне пресса у места остановки выд вижного стола поди мпогПоворогнЫ(§овсольной опорой, при ЭТОМ узлы расйылокия смонтированы сортветствевво на упомянутых кровпггейнв в, опоре. . Источники внф(фмаявв, принятые во внимание врв ввспертвзв 1. Шнейберг В. М.,Аквро И. Л. :Кузнечно-и1тамповочное провзвоорпю Волжского автомобильного завода. М., МашинострЬевве, 1977, с. 159, ис. 64.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подачи распыленной смазки | 1988 |

|

SU1576773A1 |

| Устройство для гидроиспытания полых изделий | 1989 |

|

SU1803782A1 |

| Устройство для штамповки изделий | 1988 |

|

SU1687354A1 |

| Технологический комплекс подготовки и подачи смазочных жидкостей | 2023 |

|

RU2828778C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И КАМЕРНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280813C2 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ Г.П. КРАЮШКИНА | 2005 |

|

RU2298651C1 |

| Устройство для подачи смазки | 1990 |

|

SU1827313A1 |

| УНИВЕРСАЛЬНАЯ ГЕНЕРИРУЮЩАЯ УСТАНОВКА ТЕПЛОВОГО ГАЗОВОГО ПОТОКА НА ШАССИ ТАНКА | 2004 |

|

RU2279034C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА ШТАМП | 2017 |

|

RU2690442C2 |

| Устройство для подачи смазки | 1990 |

|

SU1773542A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-25—Подача