Изобретение относится к производству углеграфитовых материалов и изделий, может быть использовано в электродной, металлургической и других отраслях народного хозяйства при обжиге углеграфитовых, огнеупорных, керамических и металлокерамических заготовок на смоляной и пековой связке.

Известен колтейнер для обжига, вы4К женный из обыкновенного шамотного кирпича или фасонного шамота,в который загружаются заготовки и пересыпаются углеродистой засыпкой с целью предохранения изделий от окисления . при температурах выше 400-450 С

Однако в данном контейнере слой углеродистой засыпки, окисляясь, сам при высоких температурах неполностью защищает обжигаемые заготовки, при этом выход годных заготовок менее 100%.

Известен также контейнер для обжига выполненный из шамотного кирпича, где поверх загруженных изделий насыпают слой углеродистой засыпки в мм и для предохранения ее от сгорания сверху укладывают ряд шамотного кирпича 2.

Недостатком зтого Контейнера обжига является слабая защита от окисления из-за невозможности герметично прикрыть верхний слой заготовок. При окислении углеродистой засыпки экранирующий слой шамотных кирпичей разгружается, открывая слой заготовок. Кроме того, часть полезного объема занята шaмoтны 4 кирпичом, экранирующим верхний слой углеродистой засыпки. Вместе с тем засыпка частич10но адсорбирует выделяющиеся из обжигаеМ1Ж материалов газы и ведет к потере изделий при обжиге.

Наиболее близким/по технической сущности к- изобретению является тун15нельная печь для обжига углеродсодержащего материгша, в которой контейнер дпя обжига с целью прёдохраиения от окисления слоя углеродистой засыпки накрыт крьвакой с отверстиями для

20 удЕшеиия отходящих газов 3.

Недостатком известной конструкции является частичное окисление засыпки и верхнего слоя изделий через отверстия для отходящих газов, что также

25 не ведет к 100% выходу продукта имаксимальному использованию объема

контейнера.

Цель изобретения - повышение выхода готовых заготовок путем предотвра30щения их окисления.

Поставленная цель достигается тем, что в контейнере для обжига углеродистых заготовок, содержащем корпус и крышку с отверстиями для выхода летучих, последняя выполнена с перфорированной перегородкой, на которой (размещен слой зернистого материала.

Диаметр отверстий в перегородке 1-5 мм, при этом отверстия от 0,1 до 0,9 мм создают дополнительное сопротивление выходу газов из контейнера. Через отверстия диаметром более 5,1 мм зернистый материал просыпается.

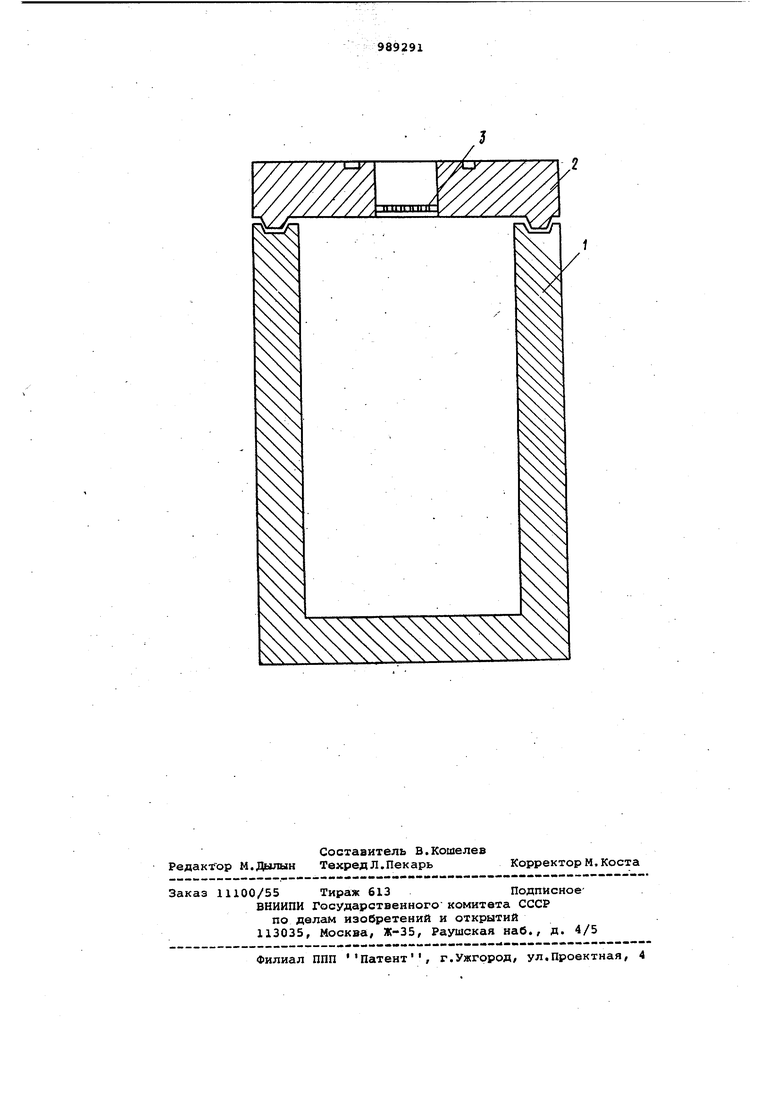

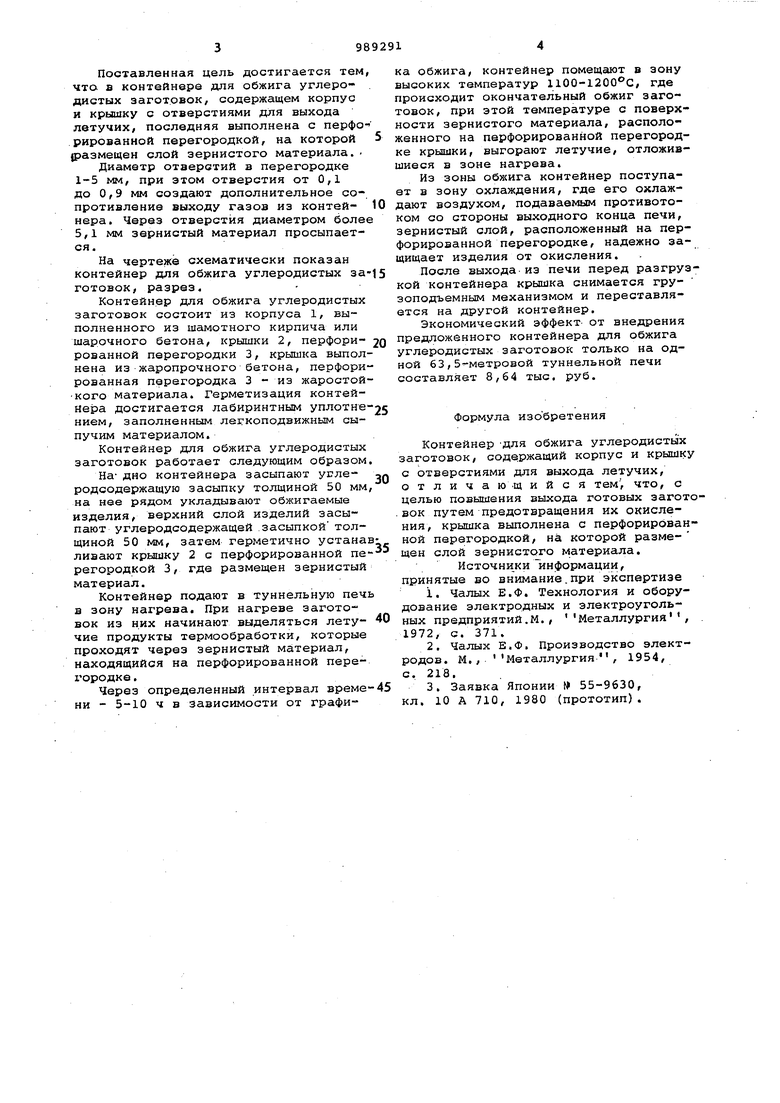

На чертеже схематически показан контейнер для обжига углеродистых заготовок, разрез.

Контейнер для обжига углеродистых заготовок состоит из корпуса 1, выполненного из шамотного кирпича или шарочного бетона, крышки 2, перфорированной перегородки 3, крышка выполнена из жаропрочного бетона, перфорированная перегородка 3 - из жаростойкого материала. Герметизация контейнера достигается лабиринтным уплотнением, заполненным леркоподвижным сыпучим материалом.

Контейнер для обжига углеродистых заготовок работает следующим образом.

На- дно контейнера засыпают углеродсодержащую засыпку толщиной 50 мм, на нее рядом укладывают обжигаемые изделия, верхний слой изделий засыпают углеродсодержащей .засыпкой толщиной 50 мм, затем герметично устанавливают крышку 2 с перфорированной перегородкой 3, где размещен зернистый материал.

Контейнер подают в туннельную печь в зону нагрева. При нагреве заготовок из них начинают выделяться летучие продукты термообработки, которые проходят через зернистый материал, находящийся на перфорированной пере1ородке.

Через определенный интервал времени - 5-10 ч в зависимости от графика обжига, контейнер помещают в зону высоких температур 1100-1200 С, где происходит окончательный обжиг заготовок, при этой температуре с поверхности зернистого материала, расположенного на перфорированной перегородке крышки, выгорают летучие, отложившиеся в зоне нагрева.

Из зоны обжига контейнер поступает в зону охлаждения, где его охлаждают воздухом, подаваемым противотоком со стороны выходного конца печи, зернистый слой, расположенный на перфорированной перегородке, надежно защищает изделия от окисления.

После выхода-из печи перед разгрузкой контейнера крышка снимается грузоподъемным механизмом и переставляется на другой контейнер.

Экономический эффект от внедрения предложенного контейнера для обжига углеродистых заготовок только на одной 63,5-метровой туннельной печи составляет 8,64 тыс. руб.

Формула изобретения

Контейнер Для обжига углеродистых заготовок, содержащий корпус и крышку с отверстиями для выхода летучих, отличающийся тем, что, с целью повышения выхода готовых заготвок путем предотвращения их окисления, крышка выполнена с перфорированной перегородкой, на которой размещен слой зернистого материала.

Источники информации, принятые во внимание.при экспертизе

1.Чалых Е.Ф, Технология и оборудование электродных и электроугольных предприятий.М., Металлургий, 1972, с, 371.

2.Чалых Е.Ф. Производство электродов, М.,Металлургия , 1954,

с. 218.

3.Заявка Японии I 55-9630, кл. 10 А 710, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для обжига углеродистых заготовок | 1982 |

|

SU1084577A1 |

| Контейнер для обжига углеродистых заготовок | 1987 |

|

SU1483226A1 |

| Устройство для карбонизации углеродсодержащих заготовок | 1985 |

|

SU1247368A1 |

| Засыпка для термообработки углеродных изделий | 1979 |

|

SU863567A1 |

| Контейнер для обжига углеродных заготовок | 1987 |

|

SU1446437A1 |

| СПОСОБ ОБЖИГА ПРЕССОВАННОЙ ЭЛЕКТРОДНОЙ ЗАГОТОВКИ | 2004 |

|

RU2280009C2 |

| УСТРОЙСТВО ДЛЯ ОБЖИГА УГЛЕРОДНЫХ ЗАГОТОВОК | 1992 |

|

RU2022227C1 |

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| Способ обжига углекерамических заготовок | 1976 |

|

SU610827A1 |

| Устройство для карбонизации углеродсодержащих заготовок | 1987 |

|

SU1479811A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-18—Подача