00

ел

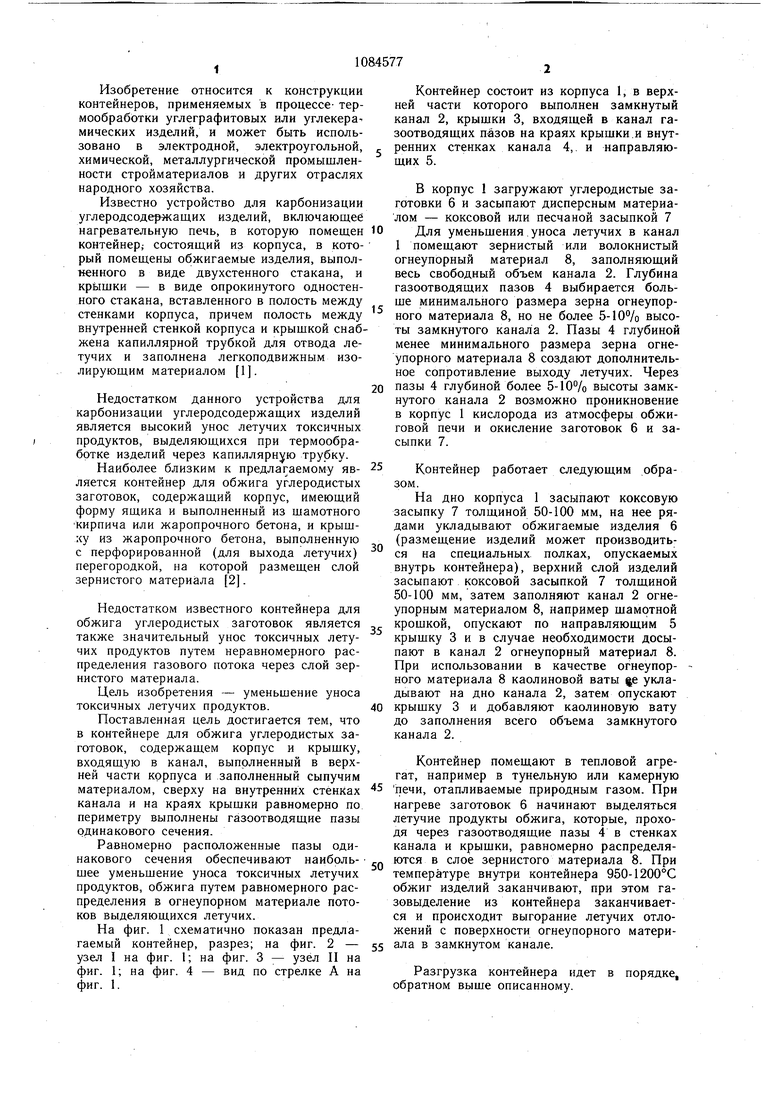

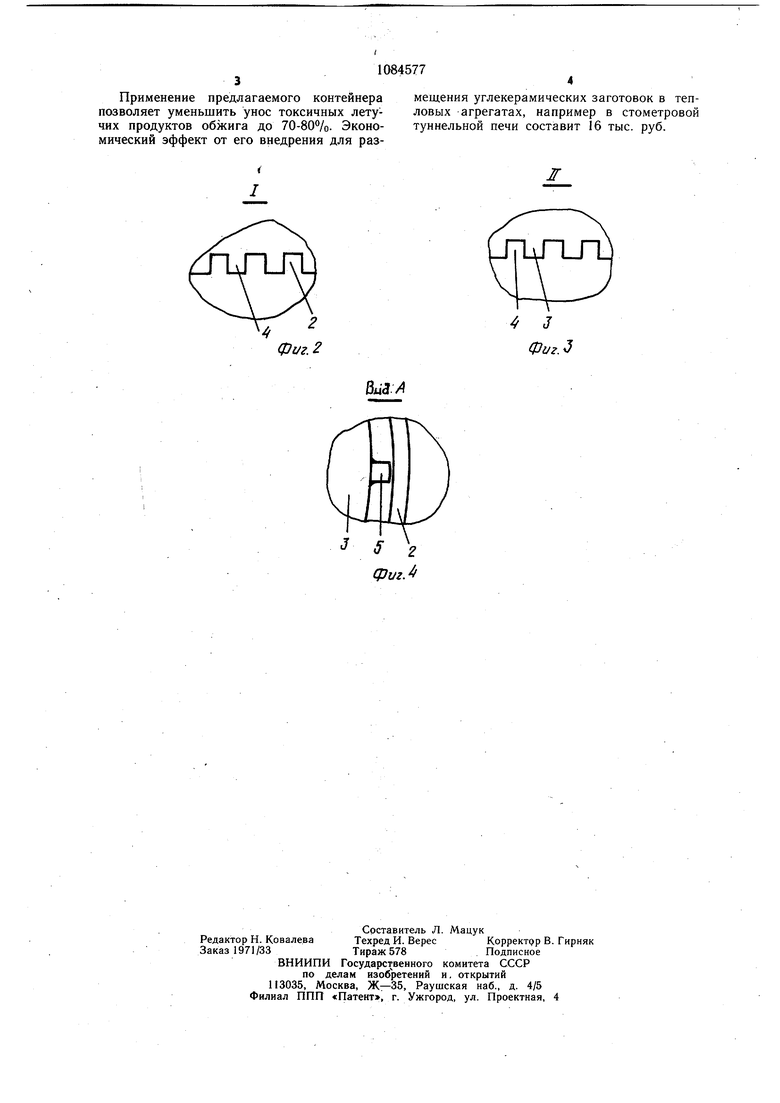

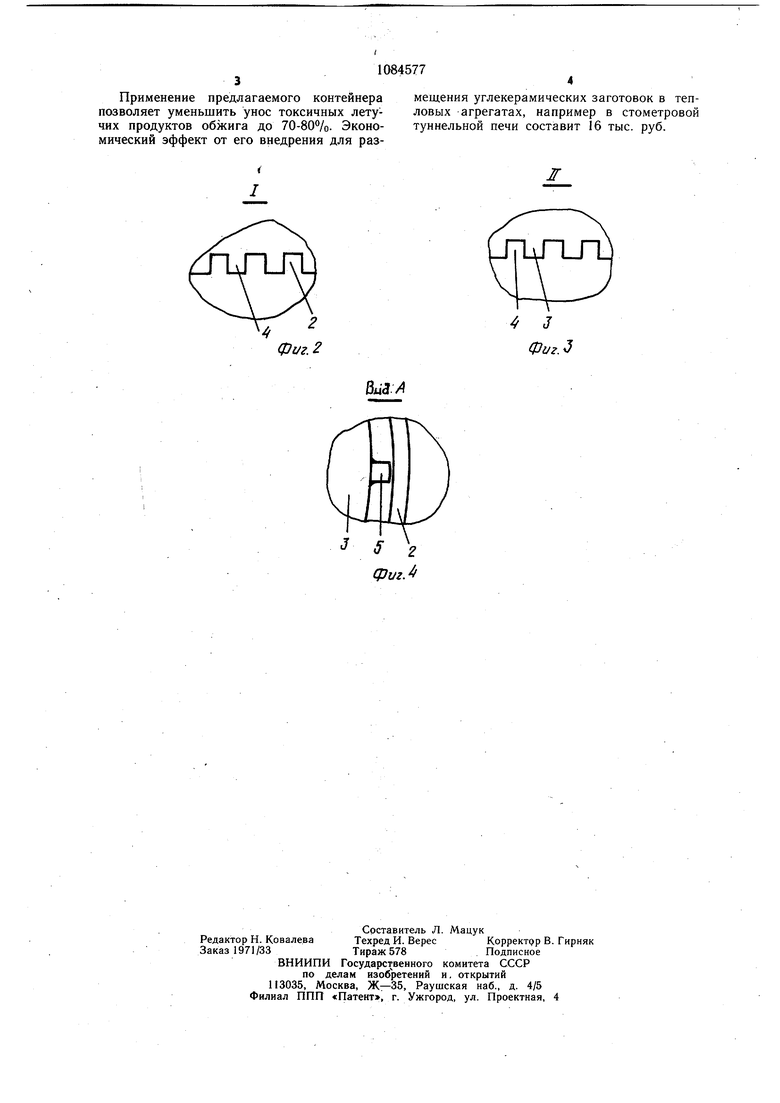

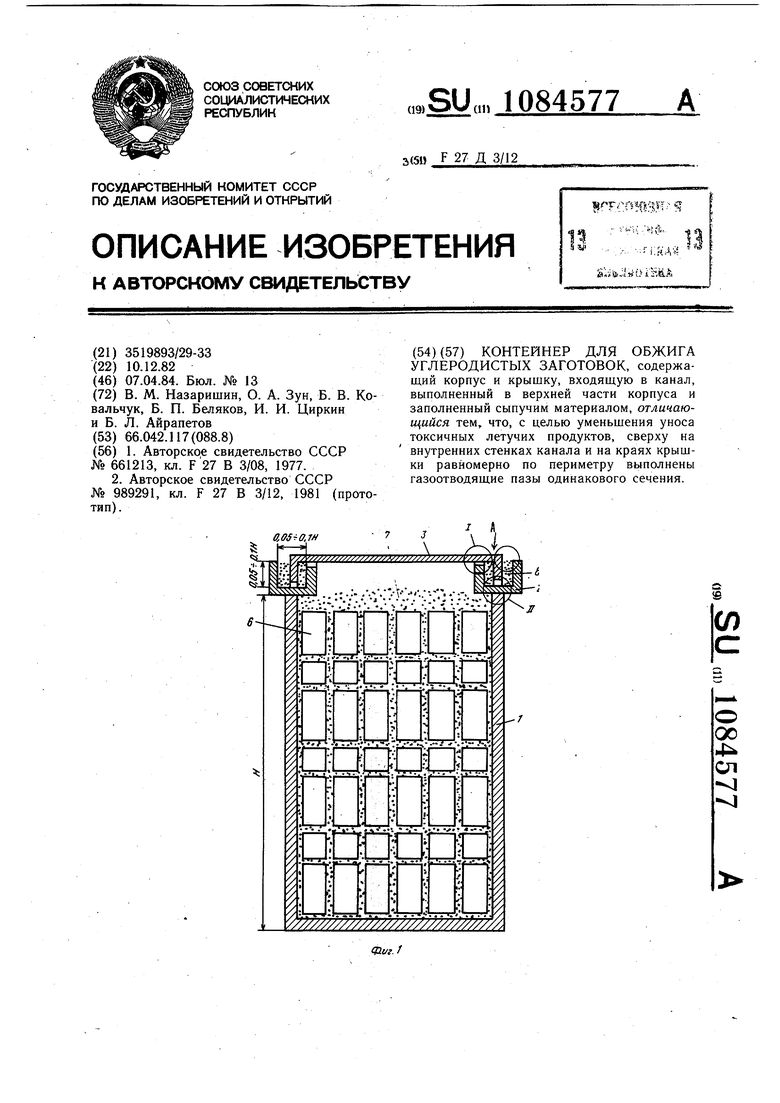

Изобретение относится к конструкции контейнеров, применяемых в процессе- термообработки углеграфитовых или углекерамических изделий, и может быть использовано в электродной, электроугольной, химической, металлургической промышленности стройматериалов и других отраслях народного хозяйства. Известно устройство для карбонизации углеродсодержащих изделий, включающее нагревательную печь, в которую помещен контейнер; состоящий из корпуса, в который помещены обжигаемые изделия, выполненного в виде двухстенного стакана, и крь1шки - в виде опрокинутого одностенного стакана, вставленного в полость между стенками корпуса, причем полость между внутренней стенкой корпуса и крышкой снабжена капиллярной трубкой для отвода летучих и заполнена легкоподвижным изолирующим материалом 1. Недостатком данного устройства для карбонизации углеродсодержащих изделий является высокий унос летучих токсичных продуктов, выделяющихся при термообработке изделий через капиллярную трубку. Наиболее близким к предлагаемому является контейнер для обжига углеродистых заготовок, содержащий корпус, имеющий форму ящика и выполненный из шамотного Кирпича или жаропрочного бетона, и крыш: у из жаропрочного бетона, выполненную с перфорированной (для выхода летучих) перегородкой, на которой размещен слой зернистого материала 2. Недостатком известного контейнера для обжига углеродистых заготовок является также значительный унос токсичных летучих продуктов путем неравномерного распределения газового потока через слой зернистого материала. Цель изобретения - уменьшение уноса токсичных летучих продуктов. Поставленная цель достигается тем, что в контейнере для обжига углеродистых заготовок, содержащем корпус и крыщку, входящую в канал, выполненный в верхней части корпуса и заполненный сыпучим материалом, сверху на внутренних стенках канала и на краях крышки равномерно по периметру выполнены газоотводящие пазы одинакового сечения. Равномерно расположенные пазы одинакового сечения обеспечивают наибольшее уменьшение уноса токсичных летучих продуктов, обжига путем равномерного распределения в огнеупорном материале потоков выделяющихся летучих. На фиг. 1 схематично показан предлагаемый контейнер, разрез; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1; на фиг. 4 - вид по стрелке А на фиг. 1. Контейнер состоит из корпуса 1, в верхней части которого выполнен замкнутый канал 2, крышки 3, входящей в канал газоотводящих пазов на краях крышки.и внутренних стенках канала 4,. и направляющих 5. В корпус 1 загружают углеродистые заготовки 6 и засыпают дисперсным материалом - коксовой или песчаной засыпкой 7 Для уменьшения.уноса летучих в канал 1 помещают зернистый или волокнистый огнеупорный материал 8, заполняющий весь свободный объем канала 2. Глубина газоотводящих пазов 4 выбирается больще минимального размера зерна огнеупорного материала 8, но не более 5-10% высоты замкнутого канала 2. Пазы 4 глубиной менее минимального размера зерна огнеупорного материала 8 создают дополнительное сопротивление выходу летучих. Через пазы 4 глубиной более 5-10% высоты замкнутого канала 2 возможно проникновение в корпус 1 кислорода из атмосферы обжиговой печи и окисление заготовок 6 и засыпки 7. Контейнер работает следующим образом. На дно корпуса 1 засыпают коксовую засыпку 7 толщиной 50-100 мм, на нее рядами укладывают обжигаемые изделия 6 (размещение изделий может производиться на специальных полках, опускаемых внутрь контейнера), верхний слой изделий засыпают коксовой засыпкой 7 толщиной 50-100 мм, затем заполняют канал 2 огнеупорным материалом 8, например шамотной крошкой, опускают по направляющим 5 крышку 3 и в случае необходимости досыпают в канал 2 огнеупорный материал 8. При использовании в качестве огнеупорного материала 8 каолиновой ваты |е укладывают на дно канала 2, затем опускают крышку 3 и добавляют каолиновую вату до заполнения всего объема замкнутого канала 2. Контейнер помещают в тепловой агрегат, например в тунельную или камерную печи, отапливаемые природным газом. При нагреве заготовок б начинают выделяться летучие продукты обжига, которые, проходя через газоотводящие пазы 4 в стенках канала и крыщки, равномерно распределяются в слое зернистого материала 8. При температуре внутри контейнера 950-1200°С обжиг изделий заканчивают, при этом газовыделение из контейнера заканчивается и происходит выгорание летучих отложений с поверхности огнеупорного материала в замкнутом канале. Разгрузка контейнера идет в порядке, обратном выше описанному.

Применение предлагаемого контейнера позволяет уменьшить унос токсичных летучих продуктов обжига до 70-80%. Экономический эффект от его внедрения для размещения углекерамических заготовок в тепловых агрегатах, например в стометровой туннельной печи составит 16 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для обжига углеродистых заготовок | 1987 |

|

SU1483226A1 |

| Устройство для карбонизации углеродсодержащих заготовок | 1985 |

|

SU1247368A1 |

| Контейнер для обжига углеродистых заготовок | 1981 |

|

SU989291A1 |

| Устройство для карбонизации углеродсодержащих заготовок | 1987 |

|

SU1479811A1 |

| Способ обжига углеродных заготовок | 1982 |

|

SU1178739A1 |

| Контейнер для обжига углеродных заготовок | 1987 |

|

SU1446437A1 |

| УСТРОЙСТВО ДЛЯ ОБЖИГА УГЛЕРОДНЫХ ЗАГОТОВОК | 1992 |

|

RU2022227C1 |

| Способ получения углеграфитовых изделий и контейнер для размещения и обжига коксопековых заготовок | 1979 |

|

SU865789A1 |

| Способ обжига углекерамических заготовок | 1976 |

|

SU610827A1 |

| Засыпка для термообработки углеродных изделий | 1979 |

|

SU863567A1 |

КОНТЕЙНЕР ДЛЯ ОБЖИГА УГЛЕРОДИСТЫХ ЗАГОТОВОК, содержащий корпус и крышку, входящую в канал, выполненный в верхней части корпуса и заполненный сыпучим материалом, отличающийся тем, что, с целью уменьшения уноса токсичных летучих продуктов, сверху на внутренних стенках канала и на краях крышки равномерно по периметру выполнены газоотводящие пазы одинакового сечения.

Фиг. 2

/-ТТГч

tovi

4I1L/

3 5

фш.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для карбонизации углеводосодержащих изделий | 1977 |

|

SU661213A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Контейнер для обжига углеродистых заготовок | 1981 |

|

SU989291A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-04-07—Публикация

1982-12-10—Подача