(54) ЗАСЫПКА ДЛЯ ТЕРМООБРАБОТКИ УГЛЕРОДНЫХ

1

Изобретение относится к химической технологии, а именно к за1читным материалам, применяемым при обжиге и графитации электроугольных изделий.

; Роль углеродной засыпки в процессах спекания и обжига сводится к защите изделий от окисления и коробления. Важное значение имеет свойство засыпки адсорбировать выделяющиеся при обжиге летучие продукты-углеводороды, смолы и т.п. Регулирование гранулометрического состава и вида засыпки позволяет управлять процессом коксообразования в изделиях и составом летучих продуктов. Чем больше сорбционная активность засыпки, тем больше поглощается углеводородов, что, в свою очередь, снижает выход кокса в изделиях. Защита изделий от окисления осуществляется благодаря окислению самой засыпки с образованием окиси и двуокиси углерода.

Известна защитная засыпка, применяемая при обжиге и спекании углеграфитовых материалов. Она изготавливается на основе углеродистых порош ков - дробленого кокса, антрацита, древесного угля или их смесей 1J. ИЗДЕЛИЙ

Однако указанная углеродная засыпка способна поглощать ограниченный состав газов, в основном углеводородов. Летучие соединения серы,

5 хлора на ней не адсорбируются и выделяются в окружающее пространство. Ввиду окисления (угара) засыпки в производстве требуется ее постоянное обновление. Угар, в зависимости от

О типа термического оборудования, вида засыпки и продолжительности процесса термообработки может достигать 15-25 вес.%.

Наиболее близкой по технической,

15 сущности к предлагаемой является засыпка для термообработки углеродных изделий,содержащая порошки углерода и минеральной добавки -.двуокиси кремния. Данная добавка вводится

20 для снижения расхода кокса и повышения электрического сопротивления засыпки. Такая засыпка обладает повышенной стойкостью к окислению, брлее низкойгазопроницаемостью, повышенной теплопроводностью 2.

Недостатком данной засыпки является низкая поглотительная способность к углеродсодержащим и не углеродным газам, а также угар углеродного порошка, усиливаквдийся на стаЛИИ охлаждения, когда из изделий прекращается выделение собственных летучих продуктов. Ввиду присутствия в засыпке термостойкой добавки двуокиси кремния, защитные свойства засыпки как поглотителя кислорода ослаблены. Кроме того, недостатком засыпки является образование при высоких температурах чрезвычайно стойкого карбида кремния, ухудшающего свойства готового продукта, а также ее инертность по отношению к выделяющимся не углеродным газам.

Цель изобретения - повышение степени поглощения летучих соединений хлора и снижение выгорания углеродного порошка.

Поставленная цель достигается тем, что засыпка для термообработки углеродных изделий, содержащая порошки углерода и минеральной добавки, в качестве минеральной добавки содержит соль угольной кислоты при следующем соотношении компонентов, об. %:

Порошок углерода 50-99 Соль угольной кислоты 1-50 Причем в качестве соли угольной кислоты засыпка содержит углекислый кальций.

Сущность изобретения поясняется способностью углекислых солей в интервале температур 100-1000°С разлагаться с выделением двуокиси углерода, препятствующей окислению изделий и угару углеродного порошка засыпки. Кроме физической адсорбции газообразных продуктов, предложенная засыпка обладает способностью химически связывать не углеродные летучие продукты, такие как хлор, хлористый водород в соединения типа NaCl, CaCl, с невысокой температурой плавления. Оплавление преобразованной минеральной, добавки приводит к образованию газ онепроницаемой пленки, снижающей угарзасыпки и окисление изделий на стадии охлаждения. Вместе с тем, образующиеся при разложении углекислых солей окислы обладают высокой температурой плавления, что позволяет проводить высокотемпературный обжиг изделий. В случае применения солей натрия, калия, цезия, лития и др. исключено образование термостойких карбидов. Применение углекислого кальция хотя и приводит к образованию карбида кальция при графитации,ввиду низкой температуры разложения его не ухудшает свойств графи-, тированных при 2500-2700 С изделий. В ряде случаев образующийся при разложении карбида кальция вторичный графит повышает антифрикционные свойства готовых изделий. При использовании предложенной засыпки только для обжига и спекания изделий (7001300 0 все углекислые соли не изменяют свойств изделий.

Принимая во внимание то, что химическая активность предложенной засыпки зависит от величины поверхности частиц добавки, гранулометрический состав порошка углекислой соли подбирается в зависимости от количества и вида выделяющихся токсичных газов. Соответствующим образом подбирается и размер частиц углеродного порошка засыпки, так как от нег зависит спекаемость засыпки и снижение ее газонепроницаемости на стадии охлаждения.

С целью сохранения активности засыпки при многократном употреблении, для обжига выделяющих хлор и хлористый водород изделий ее необходимо перед использованием промывать водой. Растворимые хлористые соли удаляются и могут быть использованы в качестве побочного продукта. Химическая активность засыпки зависит также от содержания минеральной добавки. Заметное поглощение НС1 обеспечивается уже пр вьщелении 1 об.% углекислой соли. Однако при малых содержаниях добавки возникают трудности равномерного распределения ее в углеродном порошке . При содержании углекислой соли более 50% выделяется максимальное количество защитных газов. Однако в том случае, когда из обрабатываемого материала выделяется хлор или хлористый водород, происходит образование прочного расплава хлористых солей, трудно поддающегося измельчению при выгрузке изделий. Кроме того, ввиду снижения содержания углеродного порошка и образования случайных трещин в пленках расплава, наблюдается некоторое окисление поверхности издели особенно при длительных процессах и охлаждения в туннельных печах.

Пример 1. Для приготовления засыпки используют коксовый порошок с размером частиц 1-3 мм, который дозируют объемным дозатором. Предварительно просушенный до влажности 2-7% коксовый порошок помещают в лопастный смеситель и добавляют равное по объему количество пьрошка химически чистого CaCOj. Размер частиц СаСО 1-3 мм. Смесь порошков перемешивают в течение 30 мин и выгружают из смесителя. В результате самоизмельчения при смешении частиц CaCO-j имеют, в основном, размер частиц 0,5-2 мм.

В муфельную электрическую печь на дно муфеля насыпают слой эасыпки толщиной 5 ,мм и разравнивают. Сверху укладывают пакет заготовок на основе сажепековой композиции, содержащей 3% порообразователя - хлористого аммония. Свободное пространство муфеля засыпают засыпкой. Слой засыпки над пакетом заготовок 100 мм. Нагрев осуществляют со скоростью

, до . Охлаждают муфель в течение 70 ч до 50°С.

После охлаждения на поверхности засыпки образуется корка толщиной до 15 мм, которая легко разрушается при нажатии. Вещество корки практически не содержит углеродных частиц, что вызвано, очевидно, окислением их во время термообработки. На поверхности корки имеются микротрещины. Контрольный отбор засыпки на глубине 50 мм от поверхности (с растворением добавки в НС1 и прокнлвкой) показывает, что содержание углеродной составляющей практически не изменяется.

Выгруженные изделия имеют чистую поверхность, без подгаров и короблений. Общий угар засыпки (расчетный) 1,5%. Для сравнения в аналогичных условиях производят обжиг заготовок в засыпке, содержащей 50 об.% песка (ЗчО). Верхние заготовки имеют пиролитическую пленку и местные подгары. Вся засыпка, включая верхний слой, рыхлая. Угар углеродных частиц 16%, причем в верхнем слое до 30-40 мм углеродные частицы выгорают полностью

Пример 2. Засыпку готовят по примеру 1, однако количество СаСО .1 об.%.После нагрева и охлаждения изделия выгружают. На поверхности некоторых заготовок имеются местные подгары (до 7% от общего количества). Вся засыпка рыхлая. Общий угар углеродных частиц достигает 11%. Контрольный обжиг в углеродной засыпке, содержащей 1% песка, приводит к образованию подгара верхних заготовок (до 6% от общего количества). Общий Угар углеродных частиц 13 вес.%.

Пример 3. Смешивают 75 об.% коксового порошка с 25 об.% MjCOg , Размер частиц порошков перед смешением 1-2 мм.

В муфель засыпают нижний слой засыпки толщиной 50 мм и устанавливают на него рулон гидратцеллюлозного войлока, пропитанного NНдС до привеса 35-40 вес.%. Рулон и все свободное пространство в муфеле засыпают засыпкой. Толщина верхнего слоя засыпки 100 мм. Нагревают муфель в течение 8 ч до и охлаждают в течение 40 ч. В процессе нагрева производят отбор проб летучих продуктов на содержание и НС1, а также контролируют выделение летучих продуктов визуальноо Выделение NH4.C1 и НС1 не установлено. После охлаждения на поверхности засыпки образуется корка спекшейся соли MtjCl , которая легко обламывается. Толщина корки достигает 10-15 мм. При выгрузке засыпки наблюдается присутствие непрочных сростков частиц засыпки диаметром до 30-50 мм, которые разр тааются при погружении в воду. Выгруженный карбонизованный войлок имеет чистую поверхность без подгаров, хорошую

эластичность. Угар углеродных частиц не превышает 1%.

Контрольный обжиг аналогичного рулона войлока в засыпке из 75 об.% коксового порошка и 25 об.% песка показывает, что верхнего слоя засыпки в 100 мм недостаточно для предотвращения подгара войлока. Угар углеродных частиц засыпки 14%. В процессе нагрева, в интервале 180-400°с наблюдается интенсивное выделение

10 , а также выделение НС1 при более высоких температурах. I

Пример 4. Для приготовления засыпки используют порошок сажи ПМ15Э (50 об.%), сажу смешивают с рав15ным по объему количеством кальцинированной соды N33003. В газонепроницаемый муфель н« 2/3 высоты укладывают гидратцеллюлозную вату, содержащую 25 вес.% хлористого аммония. Сверху

0 вату засыпают засыпкой.Толщина слоя засыпки 150 мм. Муфель помещают в электрическую печь, нагревают в течение 5 ч до 1000°С и охлаждают в течение 70 ч. В электрической печи в

5 момент нагрева и охлаждения присутствует воздух. При нагреве выделения НдС, а также хлористого водорода не наблюдается. После охлаждения уровень засыпки опускается на 50 мм, что вызвано усадкой ваты. Карбонизо0ванная вата не имеет подгаров. Вся засыпка спекается и извлекается из муфеля в виде пористого кирпича. Анализ ее показывает угар углеродной части (сажи) на 6%.

5

Контрольный обжиг ваты под слоем I засыпки на основе 50 об.% сажи ПМ15Э и 50 об.% песка показывает при нагреве интенсивное выделение ее и НС1. Во время охлаждения вся вата

0 сгорает.

Пример 5. Готовят засыпку на основе 70 об.% коксовой крупки диаметром 2-3мм и 30 об.% порошка известняка, имеющего диаметр частиц

5 2-3 мм. Порошки смешивают в течение 20 мин в смесителе барабанного типа. Полученную засыпку загружают в кессон туннельной печи до образования слоя 150 мм. На нижний слой за0сыпки устанавливают три рулона гидратцеллюлозного войлока, пропитанного NH4C1. Свободное пространство кессона засыпают засыпкой. Верхний слой засыпки над рулонами 200 мм. Во второй кессон аналогичным образом

5 помещают рулоны с войлоком и засыпку на основе 70 об.% коксовой крупки и 30 об.% песка. В третий кессон загружают войлок под слоем засыпки из чистой коксовой крупки. Обжиг войОлока в кессонах осуществляют по 240часовому графику. После выходе кессонов из печи производят анализ засыпки из полученного войлока.

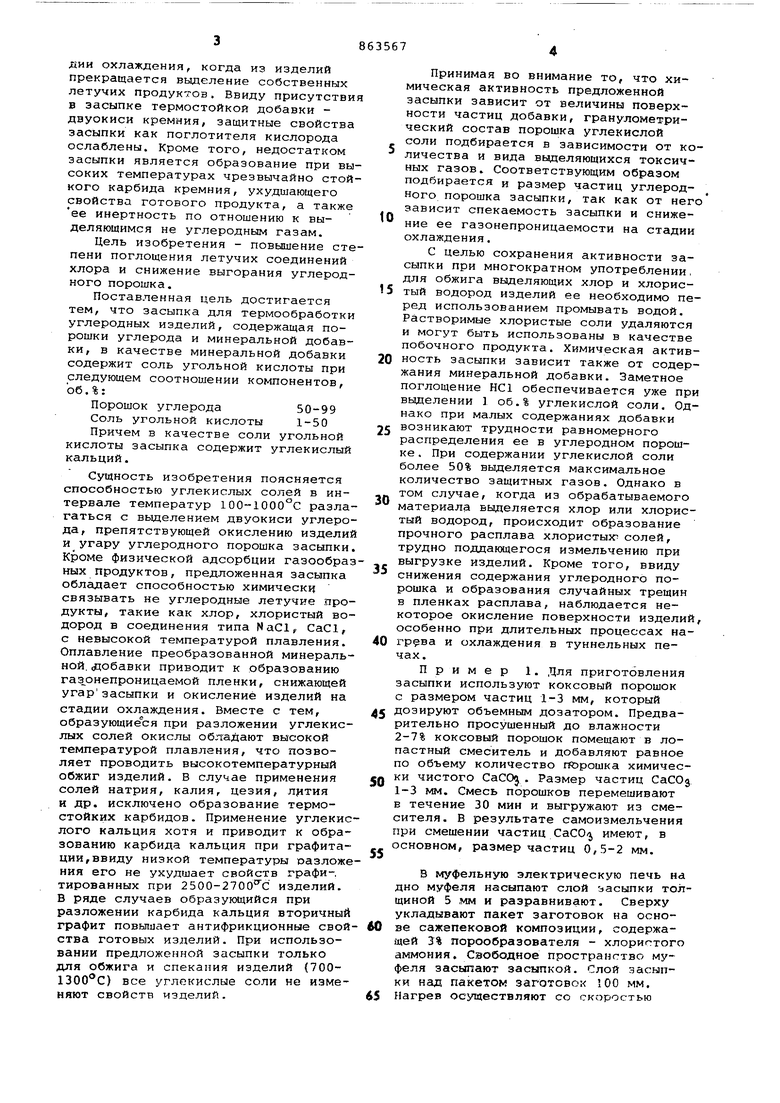

Результаты анализа сведены в таб5лицу .

Количество поглощенной НС1, вес.% от теоретически вьаделившейся (по количеству образовавшейся средней соли)

Угар углеродного порошка засыпки, вес.% (расчетный)

Качество обработанного изделия Как видно из примеров практического применения предложенной засыпки ее использование позволяет обеспечит дополнительную защиту обжигаемых изделий за счет вьщеляющегося из засып ки углекислого газа или окиси углерода, снизить практически полное улавливание токсичных хлорсодержащих Летучих продуктов и возможность использования побочного продукта в виде хлористых солей. Формула, изобретения 1.Засыпка для термообработки угле родрых изделий, содержащая порошки углерода и минеральной добавки, о тличающаяс я тем, что, с целью повышения степени поглощения летучих соединений хлора и снижения

2-4 (за счет примесей)

До 22

Внешний слой с подгаром выгорания углеродного порошка, в качестве минеральной добавки она содержит соль угольной кислоты при следующем соотношении компонентов, об. %: Порошок углерода 50-99 Соль угольной кислоты1- 02. Засыпка по п.1, о т л и ч а ю щ а я с я тем, что в качестве соли угольной кислоты она содержит углекислый кальций. Источники информации, принятые во внимание при экспертизе 1.Фиалков А.С. Формирование структуры и свойств углеграфитовых материалов. М., Металлургия, 1965, с.243-244. 2.Хрычева Д.Д. и др. Производство огнеупоров . Л., 1977, 6/49, 66-72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеграфитовых изделий | 2021 |

|

RU2780454C1 |

| Способ пакетирования углеродных заготовок | 1987 |

|

SU1691300A1 |

| Способ получения пористых углеродных изделий | 1976 |

|

SU738994A1 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1982 |

|

SU1136422A1 |

| Туннельная печь | 1975 |

|

SU600371A1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

| Теплоизоляционная шихта для обжига углеродсодержащих заготовок | 1980 |

|

SU960118A1 |

| Способ упаковки нетканых углеродных волокнистых материалов | 1981 |

|

SU996277A1 |

| Способ тепловой изоляции керна электрической печи графитации | 1984 |

|

SU1235822A1 |

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

Авторы

Даты

1981-09-15—Публикация

1979-12-18—Подача