(54) ЦЕНТРОБЕЖНАЯ ДРОБИЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная дробилка | 1990 |

|

SU1761265A1 |

| Центробежная мельница | 1990 |

|

SU1796248A1 |

| Центробежная мельница | 1990 |

|

SU1768284A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1998 |

|

RU2147463C1 |

| Поточная линия производства щебня | 1985 |

|

SU1351670A1 |

| УДАРНАЯ МЕЛЬНИЦА | 1972 |

|

SU360745A1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ ДРОБИЛКА | 1993 |

|

RU2045339C1 |

| Устройство для измельчения карбида кальция | 1980 |

|

SU876154A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ | 1996 |

|

RU2129046C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНОБОБОВЫХ КУЛЬТУР | 1995 |

|

RU2084286C1 |

1

Изобретение относится к дроблению горных пород и строительных материалов и может быть использовано, например, в горной промышленности.

Известна центробежная мельница, включающая дисковый ротор, выполненный в виде кольца с радиальными лопатками, и введенный через нижнюю крышку корпуса патрубок для разгрузки продукта измельчения 1.

Данная мельница не обеспечивает возможной эффективности и использования эффекта вторичного дробления.

Наиболее близким техническим решением к изобретению является ударная мельница, включающая корпус с зубчатой футеровкой, установленный на валу, полый ротор с патрубками, крышку с загрузочной воронкой, сборную камеру с конусными стенками и выходными патрубками 2.

Недостатком данной мельницы является невысокая степень дробления материала, связанная с тем, что патрубки ротора имеют прямоугольное, сечение без гребней, что не обеспечивает увеличения степени дробления, так как не используется эффект вторич-.

ного удара о патрубки частиц, отскакивающих от футеровки.

Цель изобретения - увеличение степе ни дробления материала.

Поставленная цель достигается том, что в мельнице, включающей корпус с зубчатой футеровкой, установленный на валу полый ротор с патрубками, крышку с загрузочной воронкой, сборную камеру с конусными стенками и выходными патрубками, каждый патрубок ротора в поперечном сечении выполнен в виде полуокружности с плоской вертикальной стенкой, на которой смонтиро.вана зубчатая футеровка, а ротор соединен с загрузочной воронкой.

При этом угол подъема зубьев может t5 быть равен 47-56° по направлению вращения ротора.

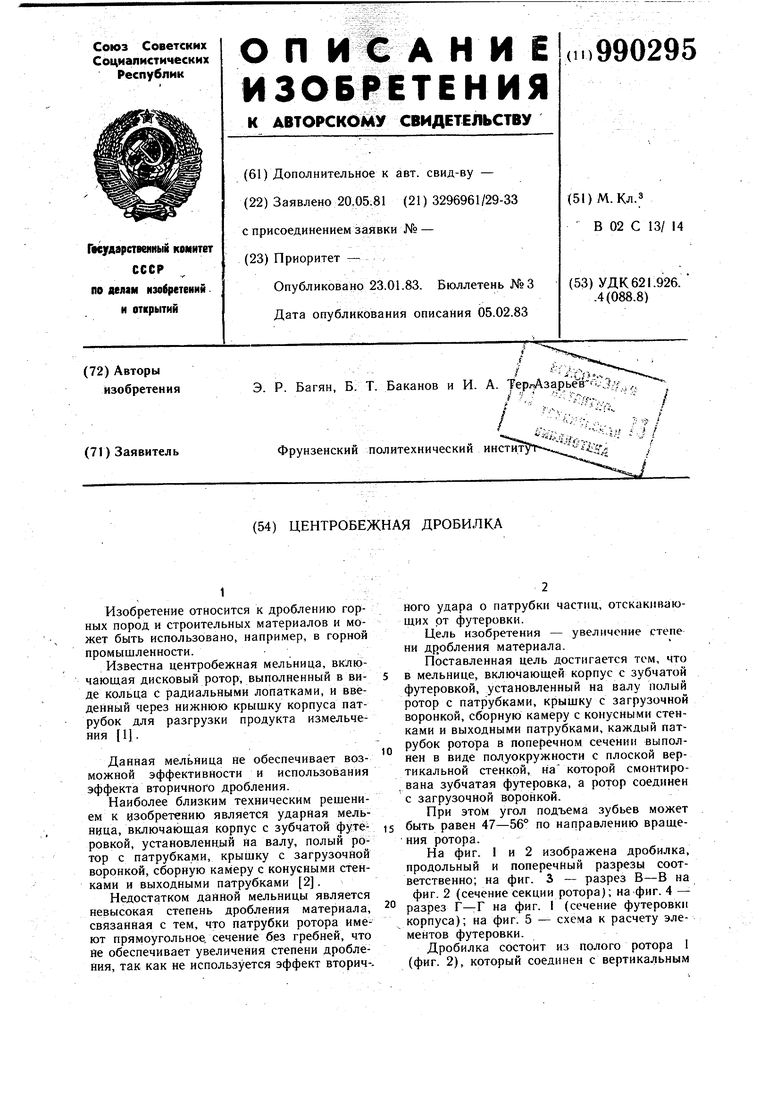

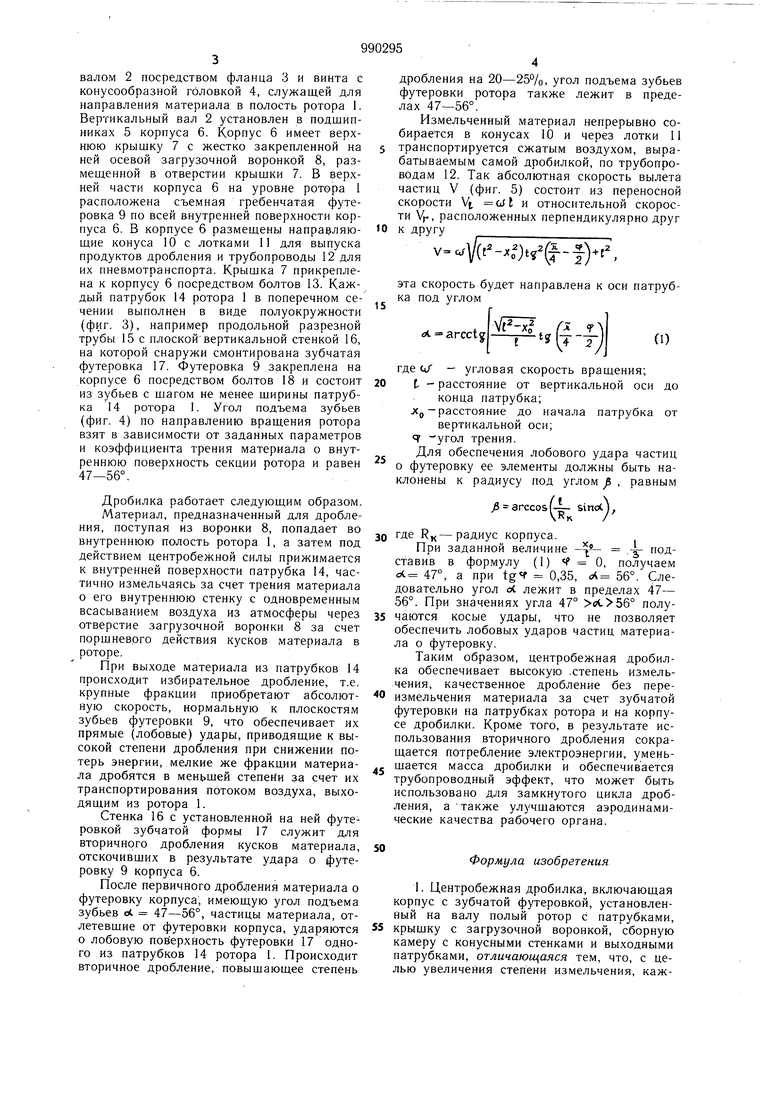

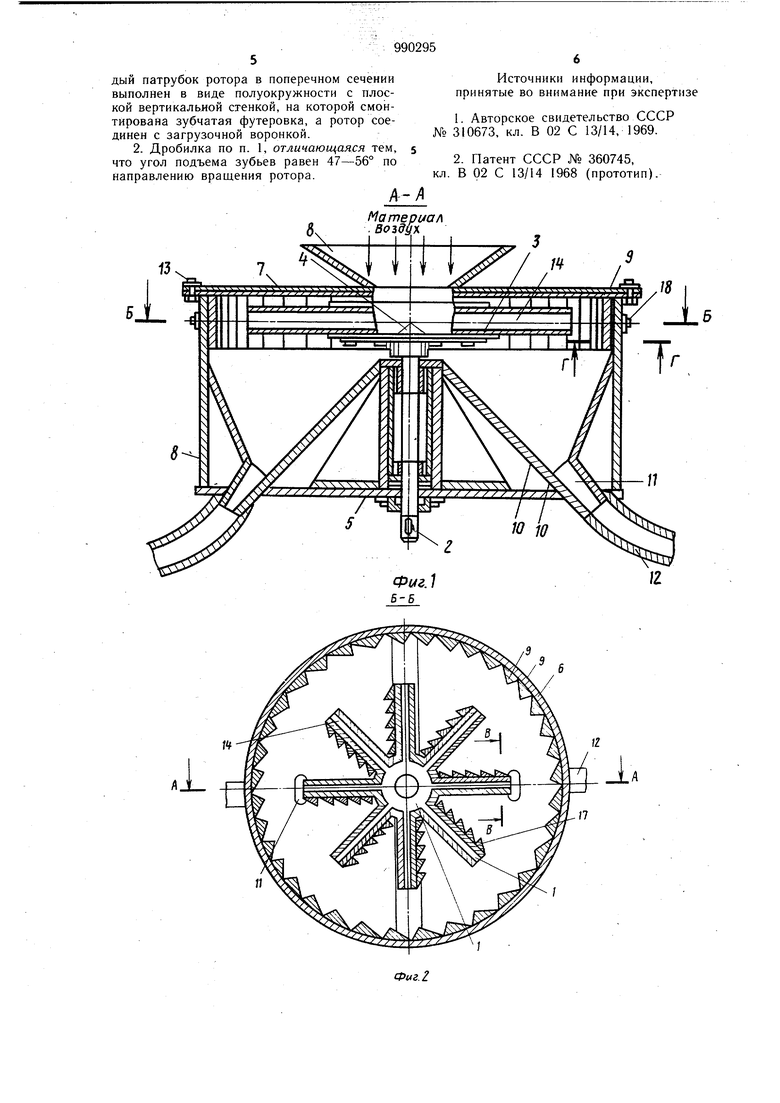

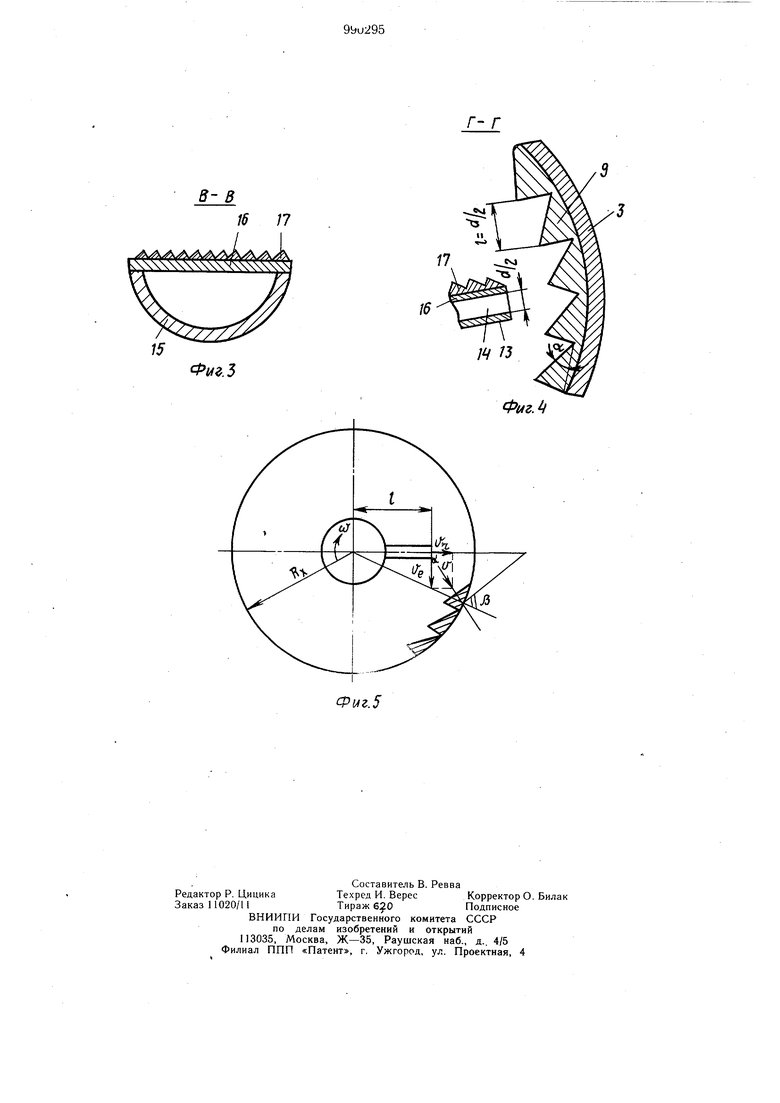

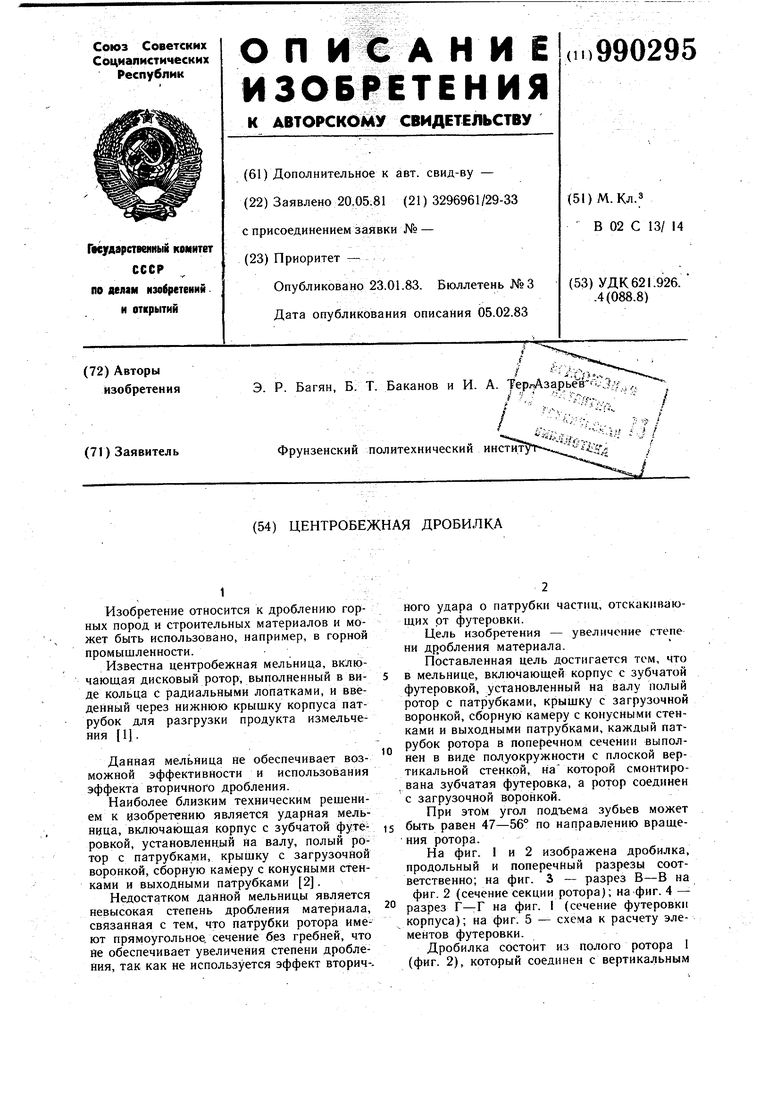

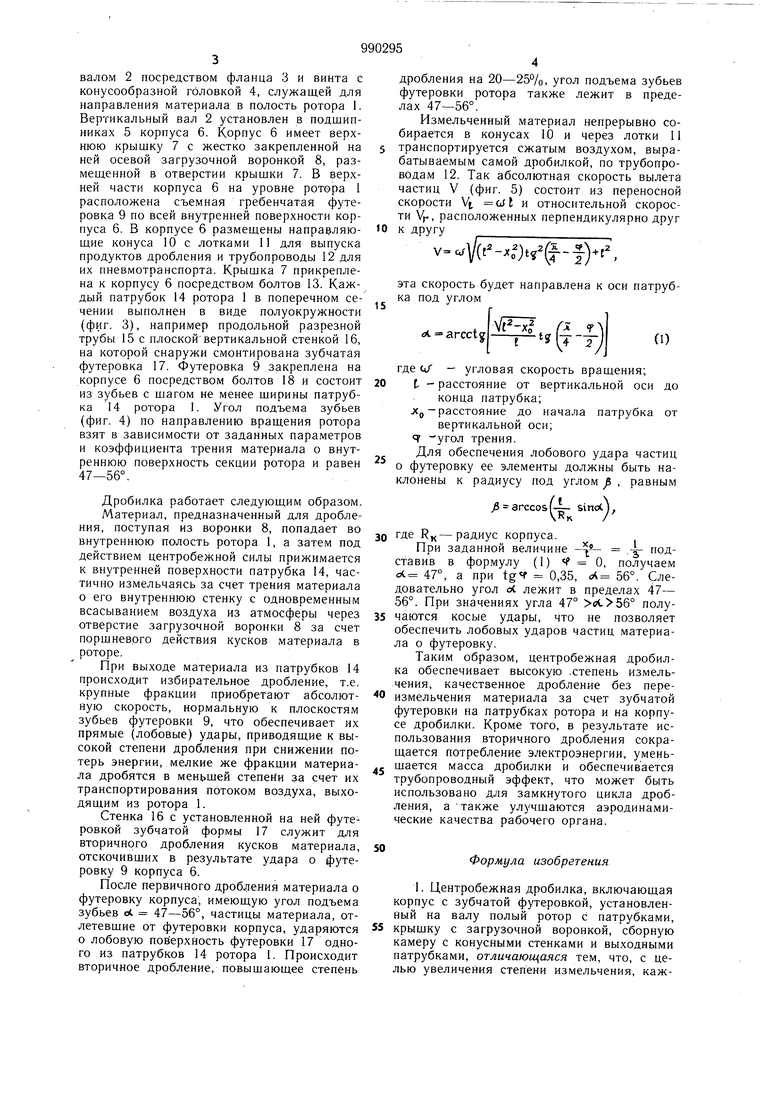

На фиг. 1 и 2 изображена дробилка, продольный и поперечный разрезы соответственно; на фиг. 3 - разрез В-В на фиг. 2 (сечение секции ротора); на фиг. 4 - ° разрез Г--Г на фиг. I (сечение футеровки корпуса); на фиг. 5 - схема к расчету элементов футеровки.

Дробилка состоит из полого ротора 1 (фиг. 2), который соединен с вертикальным

валом 2 посредством фланца 3 и винта с конусообразной головкой 4, служащей для направления материала в полость ротора 1. Вертикальный вал 2 установлен в подшипниках 5 корпуса 6. Корпус 6 имеет верхнюю крышку 7 с жестко закрепленной на ней осевой загрузочной воронкой 8, размеш,енной в отверстии крышки 7. В верхней части корпуса 6 на уровне ротора I расположена съемная гребенчатая футеровка 9 по всей внутренней поверхности корпуса 6. В корпусе 6 размещены напраэляющие конуса 10 с лотками 11 для выпуска продуктов дробления и трубопроводы 12 для их пневмотранспорта. Крышка 7 прикреплена к корпусу 6 посредством болтов 13. Каждый патрубок 14 ротора 1 в поперечном сечении выполнен в виде полуокружности (фиг. 3), например продольной разрезной трубы 15 с плоскойвертикальной стенкой 16, на которой снаружи смонтирована зубчатая футеровка 17. Футеровка 9 закреплена на корпусе 6 посредством болтов 18 и состоит из зубьев с шагом не менее ширины патрубка 14 ротора 1. Угол подъема зубьев (фиг. 4) по направлению вращения ротора взят в зависимости от заданных параметров и коэффициента трения материала о внутреннюю поверхность секции ротора и равен 47-56°.

Дробилка работает следующим образом.

Материал, предназначенный для дробления, поступая из воронки 8, попадает во внутреннюю полость ротора 1, а затем под действием центробежной силы прижимается к внутренней поверхности патрубка 14, частично измельчаясь за счет трения материала о его внутреннюю стенку с одновременным всасыванием воздуха из атмосферы через отверстие загрузочной воронки 8 за счет поршневого действия кусков материала в роторе.

При выходе материала из патрубков 14 происходит избирательное дробление, т.е. крупные фракции приобретают абсолютную скорость, нормальную к плоскостям зубьев футеровки 9, что обеспечивает их прямые (лобовые) удары, приводящие к высокой степени дробления при снижении потерь энергии, мелкие же фракции материала дробятся в меньшей степени за счет их транспортирования потоком воздуха, выходящим из ротора 1.

Стенка 16 с установленной на ней футеровкой зубчатой формы 17 служит для вторичного дробления кусков материала, отскочивших в результате удара о футеровку 9 корпуса 6.

После первичного дробления материала о футеровку корпуса, имеющую угол подъема зубьев 47-56°, частицы материала, отлетевшие от футеровки корпуса, ударяются о лобовую поверхность футеровки 17 одного из патрубков 14 ротора 1. Происходит вторичное дробление, повышающее степень

дробления на , угол подъема зубьев футеровки ротора также лежит в пределах 47-56°.

Измельченный материал непрерывно собирается в конусах 10 и через лотки 11

транспортируется сжатым воздухом, вырабатываемым самой дробилкой, по трубопроводам 12. Так абсолютная скорость вылета частиц V (фиг. 5) состоит из переносной скорости YI cjt и относительной скорости Vf., расположенных перпендикулярно друг

к другу

()t(f-f)t

эта скорость будет направлена к оси патрубка под угло.м

arcctg

(1)

где ч/ - угловая скорость вращения; I - расстояние от вертикальной оси до

конца патрубка; j(j-расстояние до начала патрубка от

вертикальной оси; Ч угол трения.

Для обеспечения лобового удара частиц о футеровку ее элементы должны быть наклонены к радиусу иод углом , равным

arccos (--- sinot) /

где RK-радиус корпуса.

При заданной величине ,-5- подставив в формулу (1) О, получаем ct 47°, а при tg4 0,35, Х 56°. Следовательно угол оС лежит в пределах 47- 56°. При значениях угла 47° получаются косые удары, что не позволяет обеспечить лобовых ударов частиц материала о футеровку.

Таким образом, центробежная дробилка обеспечивает высокую .степень измельчения, качественное дробление без переизмельчения материала за счет зубчатой футеровки на патрубках ротора и на корпусе дробилки. Кроме того, в результате использования вторичного дробления сокращается потребление электроэнергии, уменьшается масса дробилки и обеспечивается трубопроводный эффект, что может быть использовано для замкнутого цикла дробления, а также улучшаются аэродинамические качества рабочего органа.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1 Авторское свидетельство СССР 310673, кл. В 02 С 13/14, 1969.

А-А

Материал . Воз&дж

в- в

Фиг. 5

Авторы

Даты

1983-01-23—Публикация

1981-05-20—Подача