(54) СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА

1

Изобретение относится к порошковой металлургии, в частности к способам прессования изделий из металлического порошка, и может быть использовано при изготовлении спеченных пористых изделий, преимуш.ественно антифрикционного назначения.

Известен способ прессования изделий из порошка, включаюший введение в порошок пластифицируюш,ей добавки, в качестве которой могут быть использованы парафин, дисульфид молибдена, масла, олеиновая кислота, поливиниловый спирт, глицерин и камфора.

Количество вводимой добавки зависит от зернистости порошка и составляет для поверхностно-активных добавок 3-5 г на 1 кг порошка зернистостью 20-50 мкм и 1 г на 1 кг порошка зернистостью 100- 200 мкм. Инертные добавки вводят в порошок в количестве 0,5-1,5/о от массы порошка 1.

Недостатком известного способа является низкая механическая прочность подвергнутых после прессования спеканию изделий вследствие выгорания добавок в процессе спекания.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ прессования изделий из порошка, включающий введение в порошок пластифицирующей добавки в виде стеарата цинка и уплотнение полученной смеси 2.

Недостатком известного способа также является низкая механическая прочность получаемых изделий.

Целью изобретения является повышение механической прочности изделий и снижение

10 давления прессования.

Цель достигается тем, что согласно способу прессования изделий из порошка, включающему введение в порошок пластифицирующей добавки и уплотнение полученной 15 смеси, в качестве пластифицирующей добавки берут отход производства лимонной кислоты из мелассы в виде фильтрата нитрата кальция.

Причем вводят добавку в количестве 0,4-10,0 вес. °/о.

20

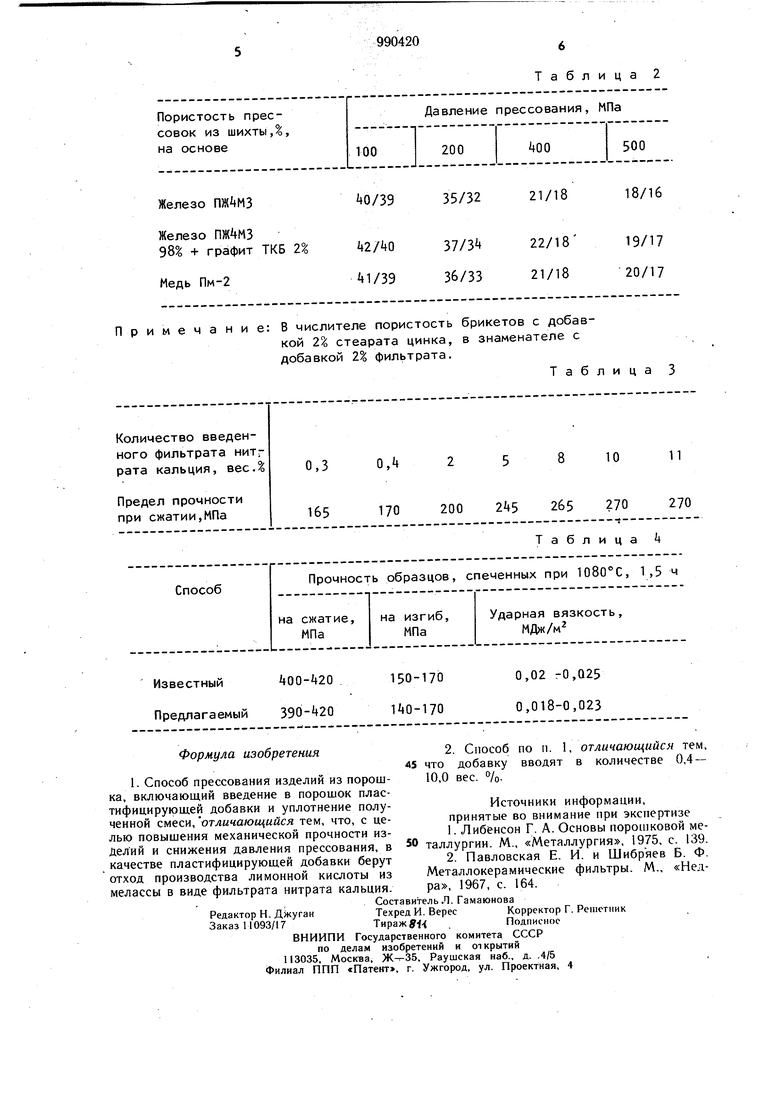

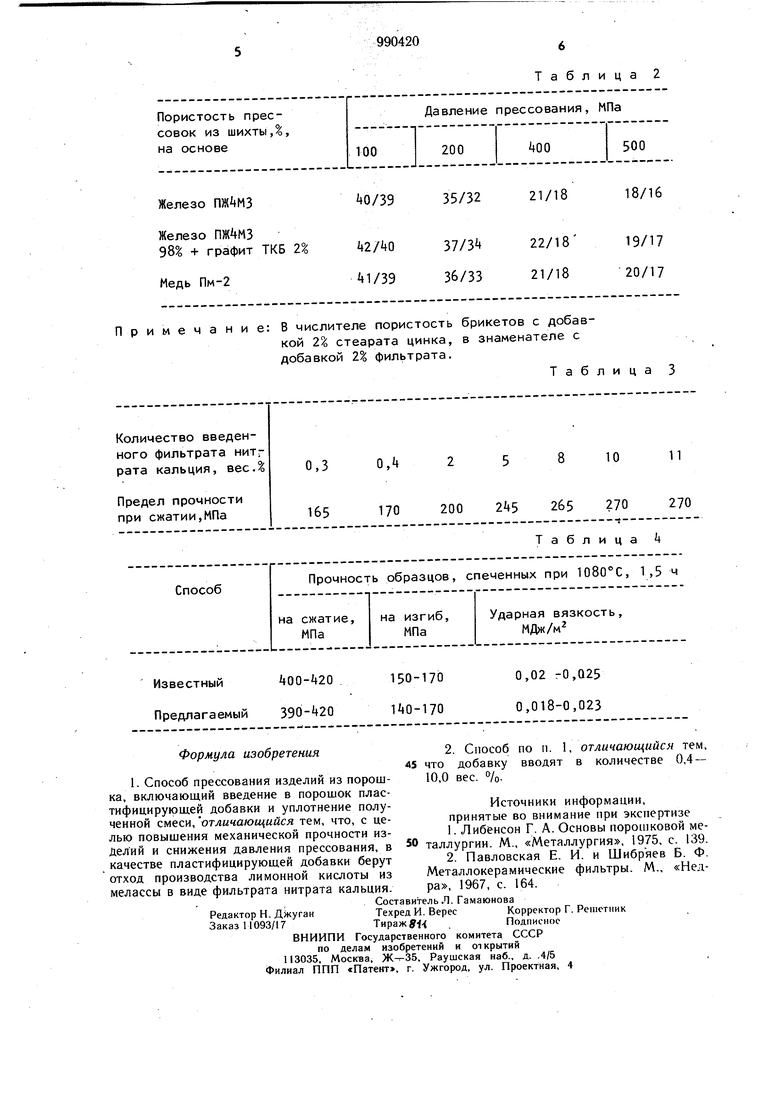

Использование в качестве пластифицирующей добавки отхода производства лимонной кислоты из мелассы - фильтрата нитрата кальция приводит к снижению коэффициента внешнего и межчастичного, трения, к снижению давления прессования, требуемого для получения изделий заданной плотности и давления выталкивания, обеспечивает равномерное распределение плотности по объему изделия. Высокие вяжущие свойства фильтрата нитрата кальция обуславливают повышение механической прочности изделий. Пример I. В смеситель загружают компоненты приготавливаемой смеси в требуемом соотношении концентраций, например, железо ПЖ4МЗ ГОСТ 4998-74 98,0%, графит марки ТКБ ГОСТ 4404-73-2%, затем добавляют фильтрат нитрата кальция в количестве 0,4-10 вес. °/о и осуществляют смешивание в коническом смесителе в течение 1 ч. Из приготовленной смеси прессуют цилиндрические образцы 010x15 мм плотностью 70%. В качестве контрольных используют аналогичные образць, спрессованные из смеси, приготовленной по известному способу, в котором готс/вят железографитовую смесь с добавкой 0,8% стеарата цинка. Результаты зависимости давления прессования от количества фильтрата нитрата кальция при прессовании изделий до заданной плотности 20% представлены в табл. Данные, характеризуюш.ие влияние добав и фильтрата нитрата кальция на порис1-ые изделия, спрессованные с различным давлением прессования, представлены в табл. 2.

380

320 300 290 290 290

АОО

320 310 305 305

385

325

305 300 300 300

Т а б .п и ц а

Введение более 10 фильтрата приводит к резкому возрастанию количества неметаллических включений в структуре изделия после спекания

300 При определении механической прочности цилиндрические образцы-прессовки подвергают испытаниям на сжатие. Предел прочности при сжатии известным способом - 160 МПа. Результаты испытаний прочности при сжатии предлагаемым способом представлены в табл. 3. Фильтрат нитрата кальция содержит в составе окись кальция, окись калия, азот, цинк, магний, железо и медь. Учитывая, что фильтрат используют в количестве 0,4-10% от общего количества порошковой смеси, нежелательное действие кальция и других составляющих незначительно, что подтверждается приведенными результатами определения прочности спеченных изделий, изготовленных известным и предлагаемым способами (табл. 4). Как следует из полученных данных механическая прочность прессовок, полученных предлагаемым способом, увеличивается на 10-70% при введении в состав смеси 0,4- 10 вес. % отхода производства лимонной кислоты из мелассы - фильтрата нитрата кальция. Экономический эффект от использования изобретения ориентировочно составляет 15- 30 руб. на 1 т спеченных изделий. Максимальная потребность в спеченных изделиях, изготовленных с применением предлагаемого технического решения, составляет ориентировочно 1500 т.

Авторы

Даты

1983-01-23—Публикация

1981-05-20—Подача