(54) РАСТОЧНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная головка | 1985 |

|

SU1271670A1 |

| Расточная головка | 1979 |

|

SU772736A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 1969 |

|

SU242638A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| Способ ориентации блока цилиндров в горизонтальной плоскости на расточном станке | 1981 |

|

SU1034850A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

| Комбинированный инструмент для обработки отверстий | 1976 |

|

SU643308A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

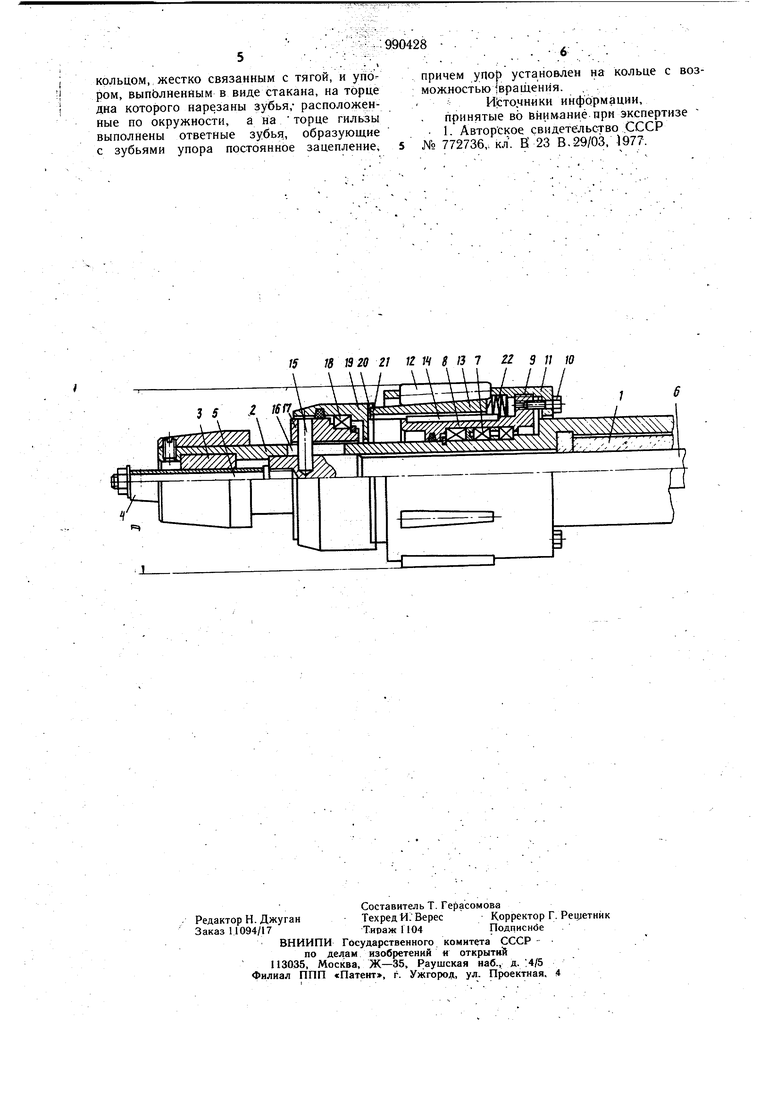

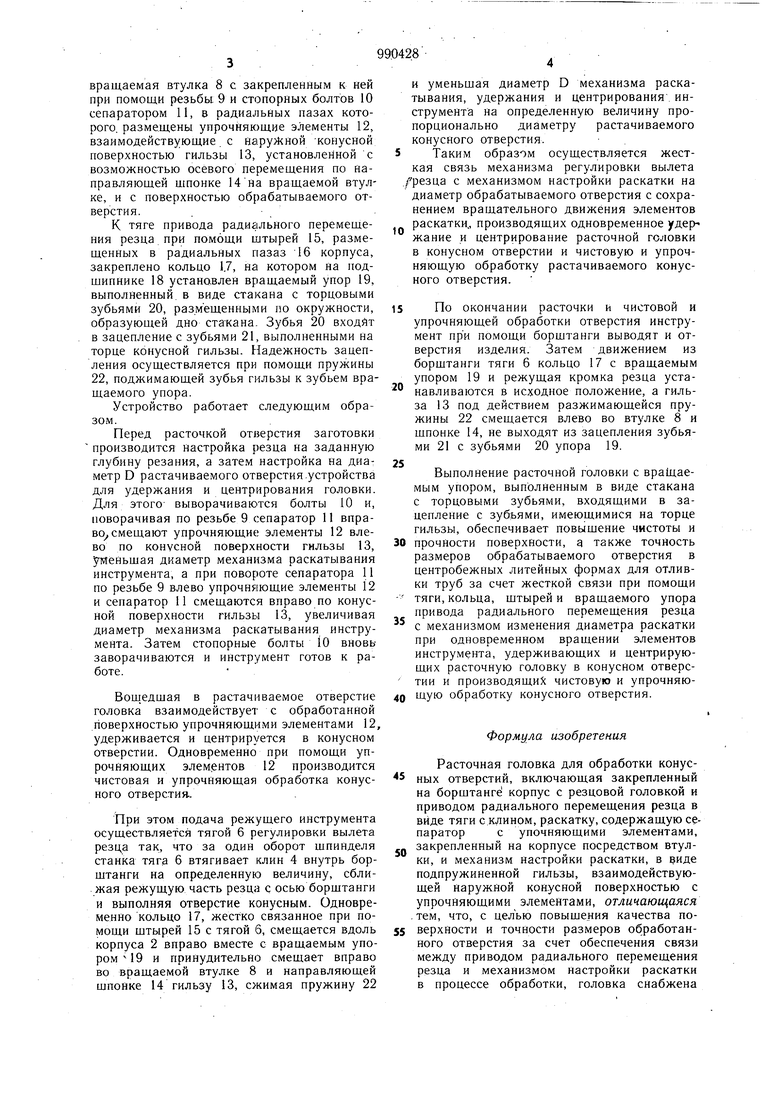

Изобретение относится к обработке металлов резанием, в частности к устройствам для расточки глубоких конусных отверстий в литейных формах, служащих для центробежной отливки труб. Известна расточная головка для обработки конусных отверстий, включающая закрепленный на борштанге корпус с резцовой головкой и приводом радиального перемещения резца в виде тяги с клином, рас катку, содержащую сепаратор с упрочняющими элементами, закрепленный на корпусе посредством втулки, и механизм настройки раскатки в виде подпружиненной гильзы, взаимодействующей наружной конусной поверхностью с упрочняющими элементами 1. Недостатком известной конструкции является невозможность регулировки настройки диаметра раскатки при изменении диаметра растачиваемого отверстия во время обработки, что отрицательно сказывается на качестве обработанной поверхности и точности размеров обработанного отверстия. Целью изобретения является повыщение качества поверхности и точности размеров обработанного отверстия за счет обеспечения связи между приводом радиального перемещения резца и механизмом настройки раскатки в процессе обработки. Поставленная цель достигается тем, что расточная головка снабжена кольцом, жестко связанным с тягой, и упором, выполненным в виде стакана, на торце дна которого нарезаны зубья, расположенные по окружности, а на торце гильзы выполнены ответные зубья, образующие с зубьями упора постоянное зацепление, причем упор установлен на кольце с возможностью вращения. На чертеже изображена предлагаемая расточная головка. Расточная головка состоит из закрепленного на борщтанге 1 корпуса 2, в поперечном пазу которого установлена резцовая колодка 3 с расточным резцом. Колодка 3 связана посредством паза с выступом клина 4, закрепленного винтом 5 на тяге 6 привода радиального перемещения резца. На корпусе установлена на подщипниках 7

вращаемая втулка 8 с закрепленным к ней при помощи резьбы 9 и стопорных болтов 10 сепаратором 11, в радиальных пазах которого, размещены упрочняющие элементы 12, взаимодействующие с наружной -конусной поверхностью гильзы 13, установленной с возможностью осевого перемещения по направляющей щпонке 14на вращаемой втулке, и с поверхностью обрабатываемого отверстия..

К тяге привода радиального перемещения резца при помощи щтырей 15, размещенных в радиальных пазаз 16 корпуса, закреплено кольцо 1.7, на котором на подщипнике 18 установлен вращаемый упор 19, выполненный в виде стакана с торцовыми зубьями 20, раз.мещенными по окружности, образующей дно стакана. Зубья 20 входит в зацепление с зубьями 21, выполненными на торце конусной гильзы. Надежность зацепления осуществляется при помощи пружины 22, поджимающей зубья гильзы к зубьем вращаемого упора.

Устройство работает следующим образом.

Перед расточкой отверстия заготовки производится настройка резца на заданную глубину резания, а затем настройка на диаметр D растачиваемого отверстия .устройства для удержания и центрирования головки. Для этого- выворачиваются болты 10 и, поворачивая по резьбе 9 сепаратор 11 вправо смещают упрочняющие элементы 12 влево по конусной поверхности гильзы 13, уменьшая диаметр механизма раскатывания инструмента, а при повороте сепаратора 11 по резьбе 9 влево упрочняющие элементы 12 и сепаратор 11 смещаются вправо по конусной поверхности гильзы 13, увеличивая диаметр механизма раскатывания инструмента. Затем стопорные болты Ю вновьзаворачиваются и инструмент готов к работе.

Вош.едщая в растачиваемое отверстие головка взаимодействует с обработанной поверхностью упрочняющими элементами 12, удерживается и центрируется в конусном отверстии. Одновременно при помощи упрочняющих элементов 12 производится чистовая и упрочняющая обработка конусного отверстия.

При этом подача режущего инструмента осуществляется тягой 6 регулировки вылета резца так, что за один оборот шпинделя станка тяга 6 втягивает клин 4 внутрь борштанги на определенную величину, сближая режущую часть резца с осью борщтанги и выполняя отверстие конусным. Одновременно кольцо 17, жестко связанное при помощи щтырей 15 с тягой 6, смещается вдоль корпуса 2 вправо вместе с вращаемым упором 49 и принудительно смещает вправо во вращаемой втулке 8 и направляющей шпонке 14 гильзу 13, сжимая пружину 22

и уменьшая диаметр D механизма раскатывания, удержания и центрирования инструмента на определенную величину пропорционально диаметру растачиваемого конусного отверстия.

Таким образом осуществляется жесткая связь механизма регулировки вылета /резца с механизмом настройки раскатки на диаметр обрабатываемого отверстия с сохранением вращательного движения элементов раскатки,, производящих одновре.менное удер жание и центрирование расточной головки в конусном отверстии и чистовую и упрочняющую обработку растачиваемого конусного отверстия.

По окончании расточки и чистовой и упрочняющей обработки отверстия инструмент при помощи борштанги выводят и отверстия изделия. Затем движением из борщтанги тяги 6 кольцо 17 с вращаемым упором 19 и режущая кромка резца устанавливаются в исходное положение, а гильза 13 под действием разжимающейся пружины 22 смещается влево во втулке 8 и шпонке 14, Не выходят из зацепления зубьями 21 с зубьями 20 упора 19.

Выполнение расточной головки с вращаемым упором, выполненным в виде стакана с торцовыми зубьями, входящими в зацепление с зубьями, имеющимися на торце гильзы, обеспечивает повыщение чистоты и

0 прочности поверхности, g также точность размеров обрабатываемого отверстия в центробежных литейных формах для отливки труб за счет жесткой связи при помощи

тяги, кольца, щтырей и вращаемого упора привода радиального перемещения резца с механизмом изменения диаметра раскатки при одновременном вращении элементов инструмента, удерживающих и центрирующих расточную головку в конусном отверстии и производящий чистовую и упрочняющую обработку конусного отверстия.

Формула изобретения

Расточная головка для обработки конусных отверстий, включающая закрепленный на борштанге: корпус с резцовой головкой и приводом радиального перемещения резца в виде тяги с клином, раскатку, содержащую сепаратор с упочняющими элементами, закрепленный на корпусе посредством втулки, и механизм настройки раскатки, в виде подпружиненной гильзы, взаимодействующей наружной конусной поверхностью с упрочняющими элементами, отличающаяся . тем, что, с целью повыщения качества поверхности и точности размеров обработанного отверстия за счет обеспечения связи между приводом радиального перемещения резца и механизмом настройки раскатки в процессе обработки, головка снабжена

кольцом,.жестко связанным с тягой, и упором, выпЬлненйым в виде стакана, на торце дна которого нарезаны зубья; расположенные по окружности, а на торце гильзы выполнены ответные зубья, образующие с зубьями упора постоянное зацепление. IS J8 1920 21 К J4 g 13 7 Zl Э П

причем упор установлен на кольце с возможностью {враихения. . ,

- Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 772736,, кл. Н 23 В. 29/03, 1977. 10

Авторы

Даты

1983-01-23—Публикация

1981-08-24—Подача