(54) РЕЗЦОВАЯ ГОЛОВКА ДЛЯ РАСТОЧКИ И ПОДРЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая головка для расточки и подрезки | 1975 |

|

SU516474A1 |

| Расточная головка | 1989 |

|

SU1703278A1 |

| Устройство для расточки | 1982 |

|

SU1143520A1 |

| Устройство для расточки и подрезки торца | 1980 |

|

SU867527A1 |

| Устройство для расточки и подрезки торца | 1983 |

|

SU1129034A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Резцовая головка для расточки и подрезки | 1979 |

|

SU880636A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| ТОНКОРАСТОЧНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ И ТОРЦОВ КОРЕННЫХ ОПОР В БЛОКАХ ДВИГАТЕЛЕЙ | 1971 |

|

SU301020A1 |

| Способ расточки внутренней фасонной поверхности детали и устройство для его осуществления | 1989 |

|

SU1779473A1 |

1

Изобретение относится к металлообработке, в частности к инструментальной оснастке металлорежущих станков, предназначенных для расточки отверстий и подрезки торцов.

Известны резцовые головки для расточки и подрезки, в корпусе которых установлен резцедержатель с возможностью его радиального перемещения. Обработка такими головками производится по циклу: рабочая подача - вращение и осевая подача расточного резца, и выдержка на жестком упоре - вращение и радиальная подача подрезного резца 1.

Недостатком этих головок является то, что они не могут быть применены на станках, где невозможно осуществить выдержку на жестком упоре, например агрегатно-расточном станке с электромеханическим приводом силового стола.

Наиболее близким к предлагаемому является борщтанга для расточки и торцовки, содержащая корпус, оправку с расточным резцом и резцедержатель с подрезным резцом.

Опорой резцедержателя подрезного резца в этой головке служит оправка. Длина головки обусловлена необходимостью разместить пружину поджатия корпуса и качающийся рычаг 2.

Обработка такой головкой производится в режиме рабочей подачи и не требуется выдержки на жестком упоре. Однако недостатком известной головки является малая ее жесткость, обусловленная больщой длиной головки при консольном ее креплении. Особо неблагоприятные условия нагружения создаются радиальными усилиями, возникающими на подрезном резце. Эти усилия

стремятся изогнуть оправку и нарущить поверхность контакта оправки с корпусом, а это влияет на точность растачиваемого отверстия. Небольщая жесткость оправки не позволяет снимать при обработке большие припуски. Кроме того, конструкция головки не позволяет подрезать торцы, диаметр которых значительно больше диаметра растачиваемого отверстия.

Цель изобретения - увеличение жесткости головки и расщирение ее технологических

возможностей.

Цель достигается тем, что корпус головки установлен неподвижно относительно стола станка и в нем размещена с возможностью вращения гильза, связанная с оправкой.

например, шлицевым. соединением, а резцедержатель подрезного резца расположен в радиальном пазу гильзы, подпружинен и имеет скос, взаимодействующий со скосом, выполненным на оправке.

Расточно- подрезная головка может быть снабжена дополнительным резцедержателем, при этом на оправке должен быть выполнен дополнительный скос.

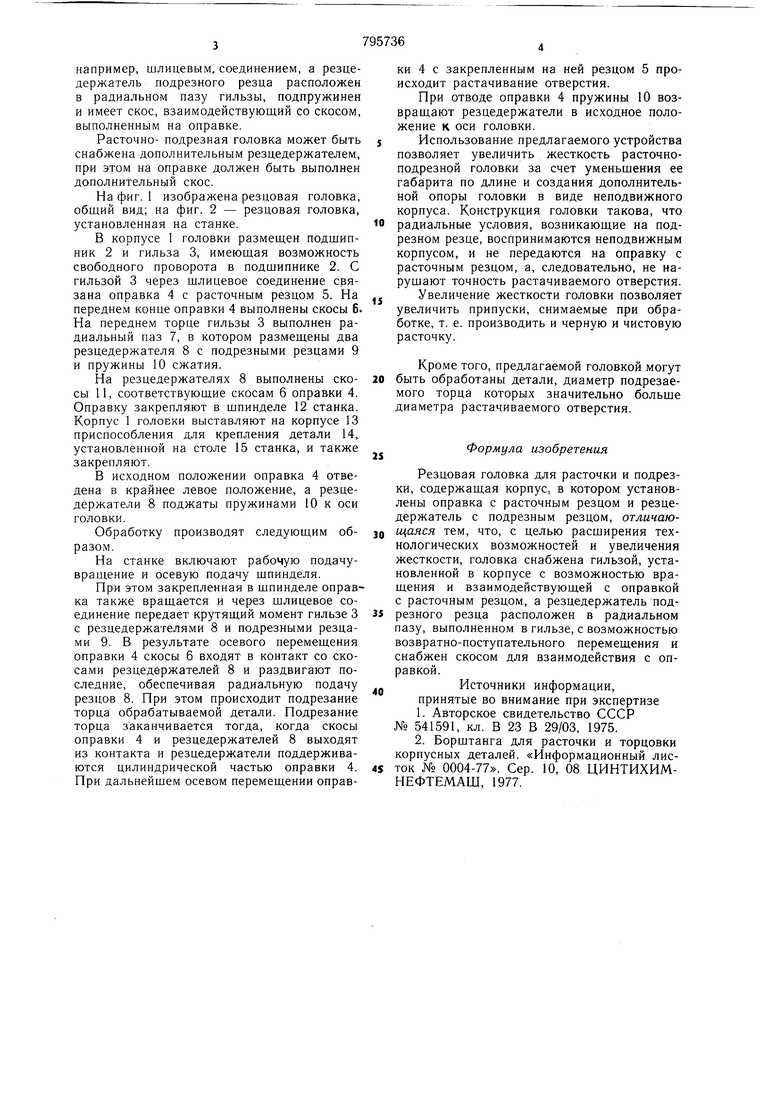

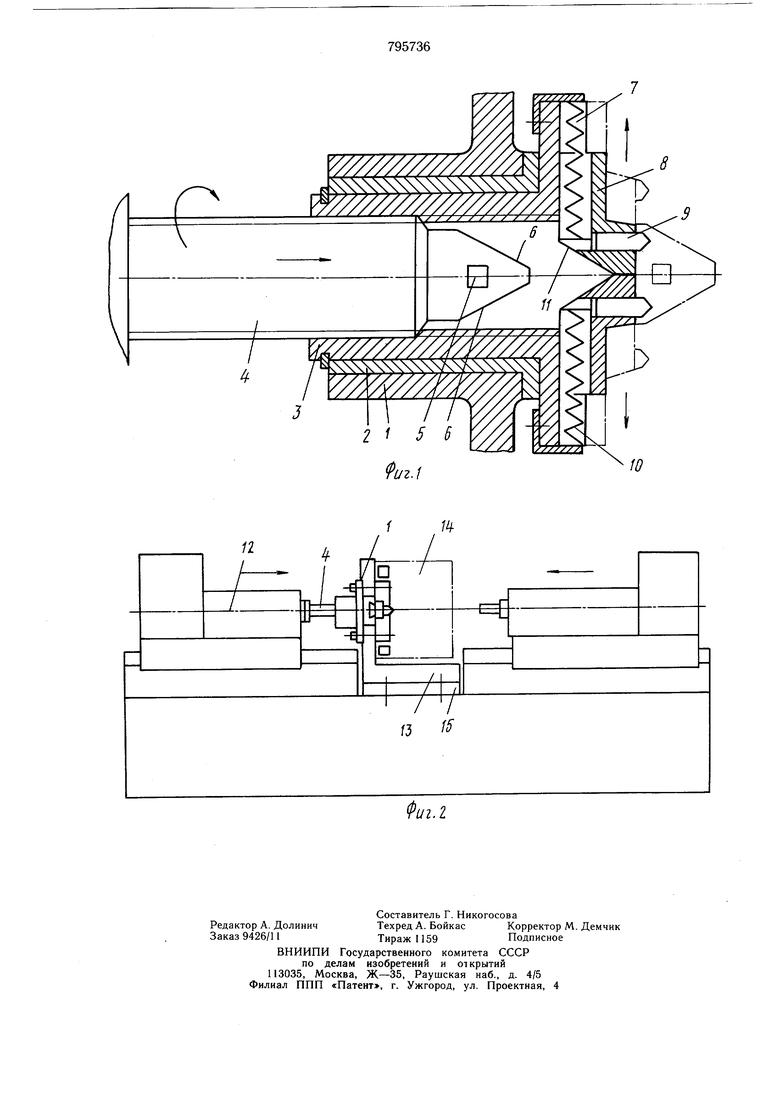

На фиг. 1 изображена резцовая головка, общий вид; на фиг. 2 - резцовая головка, установленная на станке.

В корпусе I головки размещен подшипник 2 и гильза 3, имеющая возможность свободного проворота в подщипнике 2. С гильзой 3 через шлицевое соединение связана оправка 4 с расточным резцом 5. На переднем конце оправки 4 выполнены скосы 6. На переднем торце гильзы 3 выполнен радиальный паз 7, в котором размещены два резцедержателя 8 с подрезными резцами 9 и пружины 10 сжатия.

На резцедержателях 8 выполнены скосы 11, соответствующие скосам 6 оправки 4. Оправку закрепляют в шпинделе 12 станка. Корпус 1 головки выставляют на корпусе 13 приспособления для крепления детали 14, установленной на столе 15 станка, и также закрепляют.

В исходном положении оправка 4 отведена в крайнее левое положение, а резцедержатели 8 поджаты пружинами 10 к оси головки.

Обработку производят следующим образом.

На станке включают рабочую подачувращение и осевую подачу шпинделя.

При этом закрепленная в шпинделе оправка также вращается и через щлицевое соединение передает крутящий момент гильзе 3 с резцедержателями 8 и подрезными резцами 9. В результате осевого перемещения оправки 4 скосы 6 входят в контакт со скосами резцедержателей 8 и раздвигают последние, обеспечивая радиальную подачу резцов 8. При этом происходит подрезание торца обрабатываемой детали. Подрезание торца заканчивается тогда, когда скосы оправки 4 и резцедержателей 8 выходят из контакта и резцедержатели поддерживаются цилиндрической частью оправки 4. При дальнейшем осевом перемещении оправки 4 с закрепленным на ней резцом 5 происходит растачивание отверстия.

При отводе оправки 4 пружины 10 возвращают резцедержатели в исходное положение к оси головки.

Использование предлагаемого устройства

позволяет увеличить жесткость расточноподрезной головки за счет уменьшения ее габарита по длине и создания дополнительной опоры головки в виде неподвижного корпуса. Конструкция головки такова, что радиальные условия, возникающие на подрезном резце, воспринимаются неподвижным корпусом, и не передаются на оправку с расточным резцом, а, следовательно, не нарушают точность растачиваемого отверстия.

Увеличение жесткости головки позволяет увеличить припуски, снимаемые при обработке, т. е. производить и черную и чистовую расточку.

Кроме того, предлагаемой головкой могут быть обработаны детали, диаметр подрезаемого торца которых значительно больше диаметра растачиваемого отверстия.

Формула изобретения

Резцовая головка для расточки и подрезки, содержащая корпус, в котором установлены оправка с расточным резцом и резцедержатель с подрезным резцом, отличающаяся тем, что, с целью расщирения технологических возможностей и увеличения жесткости, головка снабжена гильзой, установленной в корпусе с возможностью вращения и взаимодействующей с оправкой с расточным резцом, а резцедержатель подрезного резца расположен в радиальном пазу, выполненном в гильзе, с возможностью возвратно-поступательного перемещения и снабжен скосом для взаимодействия с оправкой.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1979-01-18—Подача