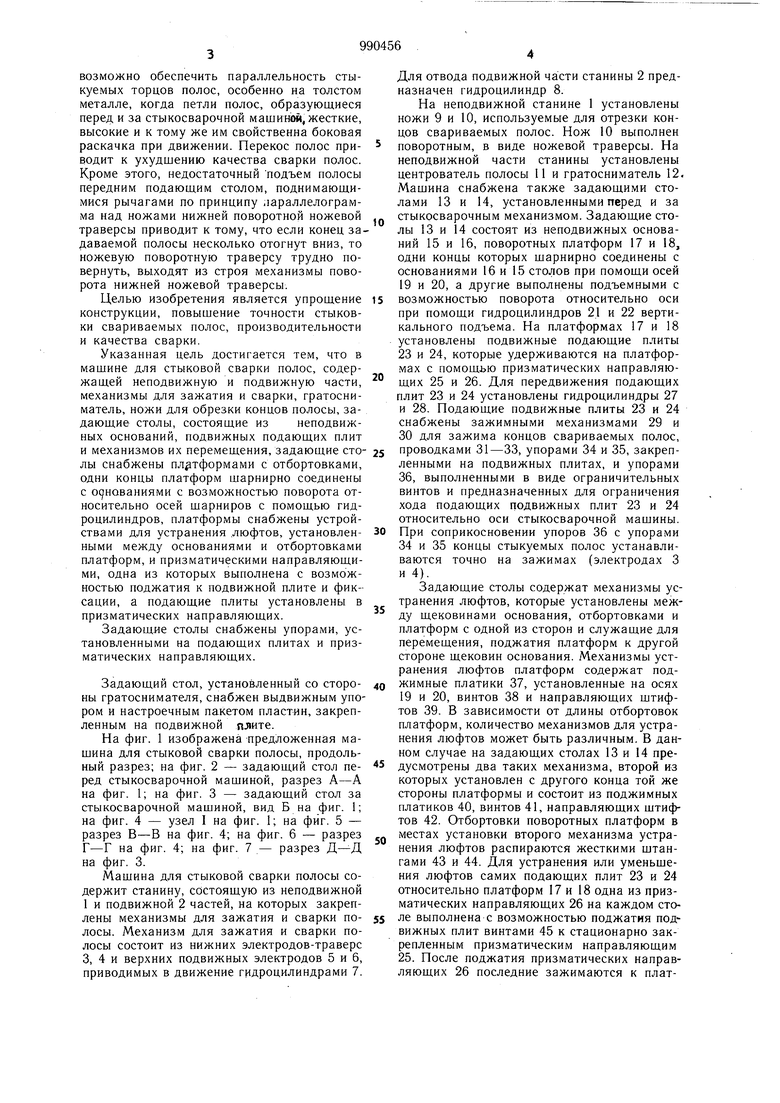

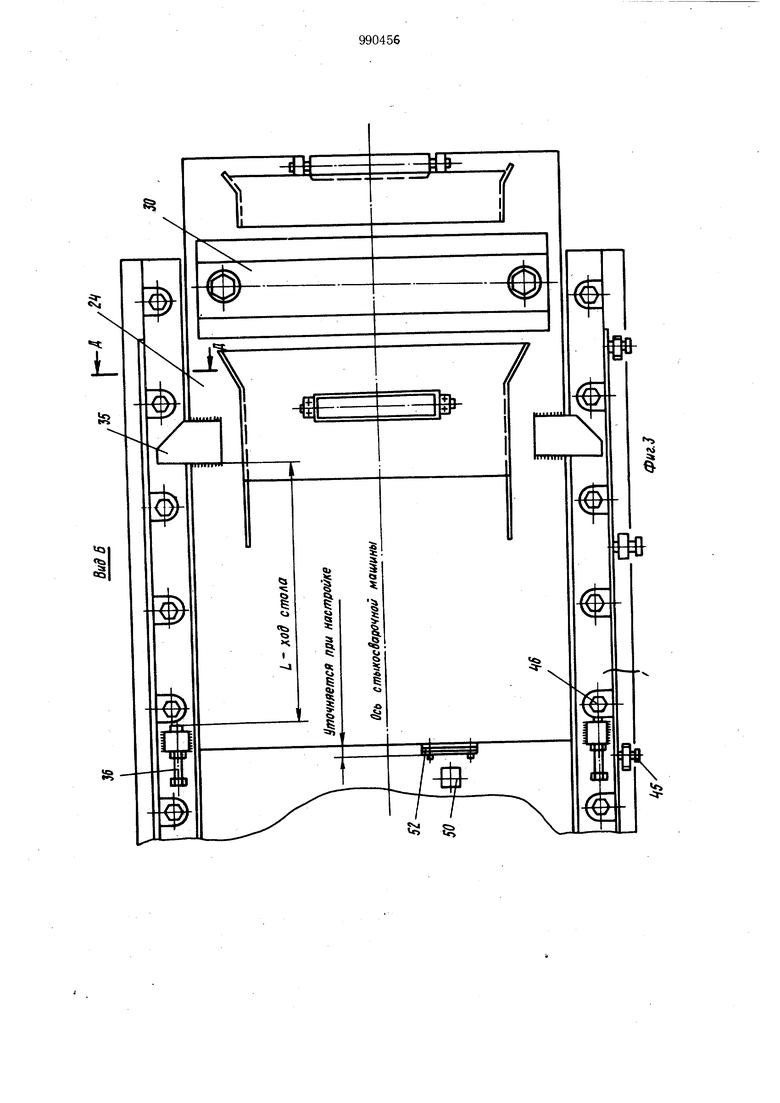

Изобретение относится к сварочному оборудованию, к машинам контактной стыковой сварки полос оплавлением, и может быть использовано в металлургической пром.ышленности в прокатном лроизводстве для контактной сварки металлических полос на профилегибочных агрегатах, агрегатах непрерывного травления и др. Известна машина для контактной стыковой сварки полос, состоящая из неподвижной и подвижной станин, электродов для прижима и сварки стьжов полос, суппорта верхнего с ножами, приводимого в движение гидроцилиндром, нижних ножей, подающих столов (подвижных кареток), закрепленных на основании на двух парах рычагов, Гид|)оцилиндров для перемещения столов, гидрозажиMOB, укрепленных на столах, предназначенных для зажима концов полос и перемещения их с позиции резки на позицию сварки 1{ Недостатком данной мащины является малая жесткость подающих столов (подвижных кареток), щарнирно закрепленных на длинных рычагах. Ширины этих рычагов при работе быстро разнашиваются, столы начинают качаться, в результате; чего затрудняется стыковка полос с ббеспечввием параллельности стыкуемых торц&в и получение качественного сварного щва.. Наиболее близкой по технической суш,ности и достигаемому эффекту к предложенной является мац)ина для стыковой сварки полос, содержащая неподвижную и подвижную части, механизмы для зажатия и сварки, гратосниматель, нОжи дли обрезки концов полосы, задающие столы,, установленные перед и за остальными механизмами и состоящие из неподвижны х оснйва ний, подвижных подающ|1х плит и механизмов их перемещения 2. .: Недостатком известной конс;труки,йи стыкосварочной мащины является нежесткая конструкция столов из-за большого количества шарниров и длинных рычагов, быстрый износ шарниров и появление боковых люфтов столов, которые приводят к тому, что под электроды стыкосварочной машины не представляется возможным, подвести торйы свариваемых полос так, чтобы они были параллельны и не обеспечивается получение качественного сварного шва. Конструкция подающих стОлов этой стыкосварочной машины сложная, из-за быстрого износа шарниров рычагов их малой жесткости почти невозможно обеспечить параллельность стыкуемых торцов полос, особенно на толстом металле, когда петли полос, образующиеся перед и за стыкосварочной машиной жесткие, высокие и к тому же им свойственна боковая раскачка при движении. Перекос полос приводит к ухудшению качества сварки полос. Кроме этого, недостаточный подъем полосы передним подающим столом, поднимающимися рычагами по принципу параллелограмма над ножами нижней поворотной ножевой траверсы приводит к тому, что если конец задаваемой полосы несколько отогнут вниз, то ножевую поворотную траверсу трудно повернуть, выходят из строя механизмы поворота нижней ножевой траверсы. Целью изобретения является упрощение конструкции, повышение точности стыковки свариваемых полос, производительности и качества сварки. Указанная цель достигается тем, что в машине для стыковой сварки полос, содержащей неподвижную и подвижную части, механизмы для зажатия и сварки, гратосниматель, ножи для обрезки концов полосы, задающие столы, состоящие из неподвижных оснований, подвижных подающих плит и механизмов их перемещения, задающие столы снабжены платформами с отбортовками, одни концы платформ шарнирно соединены с основаниями с возможностью поворота относительно осей шарниров с помощью гидроцилиндров, платформы снабжены устройствами для устранения .люфтов, установленными между основаниями и отбортовками платформ, и призматическими направляюшими, одна из которых выполнена с возможностью поджатия к подвижной плите и фиксации, а подающие плиты установлены в призматических направляющих. Задающие столы снабжены упорами, установленными на подающих плитах и призматических направляющих. Задающий стол, установленный со стороны гратоснимателя, снабжен выдвижным упором и настроечным пакетом пластин, закрепленным на подвижной плите. На фиг. 1 изображена предложенная машина для стыковой сварки полосы, продольный разрез; на фиг. 2 - задающий стол перед стыкосварочной машиной, разрез А-А на фиг. 1; на фиг. 3 - задающий стол за стыкосварочной машиной, вид Б на фиг. 1; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 4; на фиг. 7 - разрез на фиг. 3. Машина для стыковой сварки полосы содержит станину, состоящую из неподвижной 1 и подвижной 2 частей, на которых закреплены механизмы для зажатия и сварки полосы. Механизм для зажатия и сварки полосы состоит из нижних электродов-траверс 3, 4 и верхних подвижных электродов 5 и 6, приводимых в движение гидроцилиндрами 7. Для отвода подвижной части станины 2 предназначен гидроцилиндр 8. На неподвижной станине 1 установлены ножи 9 и 10, используемые для отрезки концов свариваемых полос. Нож 10 выполнен поворотным, в виде ножевой траверсы. На неподвижной части станины установлены центрователь полосы 11 и гратосниматель 12. Машина снабжена также задающими столами 13 и 14, установленными перед и за стыкосварочным механизмом. Задающие столы 13 и 14 состоят из неподвижных оснований 15 и 16, поворотных платформ 17 и 18, одни концы которых шарнирно соединены с основаниями 16 и 15 столов при помощи осей 19 и 20, а другие выполнены подъемными с возможностью поворота относительно оси при помощи гидроцилиндров 21 и 22 вертикального подъема. На платформах 17 и 18 установлены подвижные подающие плиты 23 и 24, которые удерживаются на платформах с помощью призматических направляющих 25 и 26. Для передвижения подающих плит 23 и 24 установлены гидроцилиндры 27 и 28. Подающие подвижные плиты 23 и 24 снабжены зажимными механизмами 29 и 30 для зажима концов свариваемых полос, проводками 31-33, упорами 34 и 35, закрепленными на подвижных плитах, и упорами 36, выполненными в виде ограничительных винтов и предназначенных для ограничения хода подающих подвижных плит 23 и 24 относительно оси стыкосварочной машины. При соприкосновении упоров 36 с упорами 34 и 35 концы стыкуемых полос устанавливаются точно на зажимах (электродах 3 и 4). Задающие столы содержат механизмы устранения люфтов, которые установлены между щековинами основания, отбортовками и платформ с одной из сторон и служащие для перемещения, поджатия платформ к другой стороне щековин основания. Механизмы устранения люфтов платформ содержат поджимные платики 37, установленные на осях 19 и 20, винтов 38 и направляющих штифтов 39. В зависимости от длины отбортовок платформ, количество механизмов для устранения люфтов может быть различным. В данном случае на задающих столах 13 и 14 предусмотрены два таких механизма, второй из которых установлен с другого конца той же стороны платформы и состоит из поджимных платиков 40, винтов 41, направляющих штифтов 42. Отбортовки поворотных платформ в местах установки второго механизма устранения люфтов распираются жесткими штангами 43 и 44. Для устранения или уменьшения люфтов самих подающих плит 23 и 24 относительно платформ 17 и 18 одна из призматических направляющих 26 на каждом столе выполнена с возможностью поджатия подвижных плит винтами 45 к стационарно закрепленным призматическим направляющим 25. После поджатия призматических направляющих 26 последние зажимаются к платформам с помощью винтов 46. Столы 13 и 14 имеют отклоняющие ролики 47 и 48 для создания петли полосы. Стол 13 снабжен конечным выключателем 49, служащим для промежуточной остановки конца подающей плиты 23 по высоте. Стол 14 снабжен дополнительным устройством для обеспечения передвижения полосы с позиции сварки на позицию снятия грата, состоящим из упора 50, поднимаемого гидроцилиндром 51, набором пластин 52, прикрепленного к подвижной плите 24. .

Машина для стыковой сварки полос в потоке агрегатов работает следующим образом.

Исходное положение.

Верхние электроды 5 и 6 подняты. Подающая плита 23 стола 13 находится на максимальном удалении от оси стыкосварочной мащины. Подающая плита 24 стола 14 находится на минимальном удалении от оси стыкосварочиой машины и ее конец приподнят над уровнем электрода-траверсы 3. Полоса рулона, проходящая через стыкосварочную машину, кончается. Включают механизм поворота ножевой траверсы 10, ножи устанавливаются в вертикальном положении. Включают отклоняющий ролик 48 и образуется петля. Включают центрователь полосы 11. Включают зажимной механизм 30для зажима конца полосы. На ножах 9 и 10 производят обрезку заднего конца полосы.

Подача заднего конца полосы под зажимы (электроды) стыкосварочной машины.

Включают привод (гидроцилиндр 28) и подвижная плита 24 задающего стола отходит в заднее положение, пока упоры 35 не упрутся.в упоры 36, при этом конек полосы устанавливается под зажимы (электроды) 3 и 5 стыкосварочной мащины. Включают гидроцилиндр 7, опускащий вниз электрод 5, при этом зажимается конец полосы, поворачивается ножевая траверса 10 в горизонтальное положение, опускается подающая плита 24 до совмещения её конца с уровнем электрода-траверсы 3, отключается зажимное устройство конца полосы 30.

Подача переднего конца полосы под ножницы стыкосварочной машины и отрезка переднего конца.

Включают механизм поворота ножевой траверсы 10, ножи становятся вертикально. Включают отклоняющий ролик 47, образующий петлю задаваемой полосы. Включают центрователь полосы 11, полоса центрируется, чего включают зажимной механизм 29 и производят обрезку переднего конца полосы, при этом подающие плиты задающих столов перед стыкосварочной машиной и за ней положения не меняют. Включают механизм поворота ножевой траверсы 10, которая устанавливается в горизонтальное положение.

Подача переднего конца полосы под зажимы стыкосварочной машины.

Включают привод (гидроцилиндр 27) передвижения подающей плиты 23 вперед к оси стыкосварочной машины, одновременно включается гидроцилиндр 21, который и поворачивает платформу 17,а следовательно, приподнимается конец подающей плиты 23 так, чтобы уровень конца подаюихей плиты 23 был выше уровня траверсы-электрода 4. Это делается для того, чтобы подаваемый конец полосы не задел за траверсу 4. Гидроцилиндр 27 передвигает подающую плиту 23 вместе с

полосой к стыкосварочной машине до тех пор пока тупички 34, закрепленные на подвижной плите 23, не упрутся в упорные винты 36, установленные на направляющих 25 и 26 поворотной платформы 17. Упорами 36 устанавливается зазор между торцами стыкуемых полос в зависимости от то тщины и марки металла полосы. Включают гидроцилиндр 21, при этом опускается подающая пли плита 23, пока уровень конца плиты не совпадает с уровнем траверсы 4. Включают гид0 роцилиндр подвижного электрода 6 и производят зажим полосы.

Стыковая сварка полосы и снятие грата. Подают ток на электроды 3-6, производят плавление торцов полосы с последуюп сй осадкой. Торцы полос свариваются. Одновременно при сварке отключается механизм 29 зажима, который зажимал полосу. Подающая плита 23 отводится ог оси стыкосварочной машины, подающая плита 24 подходит к оси стыкосварочиой машины. Включа0 ют механизм 30 зажима, который зажимает полосу. Гидроцилиилром 51 поднимают упор 50, включают гидроцилиндры 7. поднимающие верхние электроды 5 и 6, и полоса освобождается от зажимов между электродами. Гидроцилиндр 8 на небольшую величину

5 отводит подвижную станину 2, при этом отходит от стыкосварочной машины и подвижная плита 24 до тех пор, гюка не упрется в упор 50. Ввиду того, что полоса прижата к подвижной плите, она будет передвинута на позицию снятия грата. Опускают верх0ние электроды 5 и 6 и сжимают полосу. Меж.ду подвижной и неподвижной станинами заходят резцы гратоснимателя 12 и производят снятие грата. Отключают зажатие поло. сы электродами 5 и 6, зажимное устройство

5 30 и подвижная плита 24 подводятся к стыкосварочной машине, упор 50 опускается вниз..

Возвращение механизмов в ис.ходное положение и подача полосы на агрегат.

Отклоняюпхие ролики 47 и 48, образую0 щие петли, опускают вниз. Включают гидроцилиндры 21 и 22, поднимающие конец подвижных плит 23 и 24 выше уровня траверс 3 и 4, причем величина подъема плиты 23 может быть ограничена конечным выключателем 49. Включают движение полосы через

5 стыкосварочную машину и агрегат. С целью устранения люфтов подвижных плит 23 и 24, от которых зависит параллельность торцов стыкуемых полос, периодически поджимают платики 37 и 40 винтами 38 и 41, а призматические направляющие 26 - винтами 45. Регулируют упорные винты 36 на требуемый зазор между торцами свариваемых полос. Предлагаемая машина для стыковой сварки полос позволяет улучшить качество сварки за счет точной стыковки торцов стыкуемых полос, повысить производительность машины, увеличивается, надежность задаюших столов, что положительно сказывается на работе агрегата, где может быть установлена данная стыкосварочная машина. Формула изобретения Машина для стыковой сварки полос, содержащая неподвижную и подвижную части, механизмы для зажатия и сварки, гратосниматель, ножи для обрезки концов полос, задащие столы, состоящие из неподвижных оснований, подвижных подающих плит и механизмов их перемещения, отличающаяся тем, что, с целью упрощения конструкции, повышения точности стыковки свариваемых полос, производительности и качества сварки, задающие столы снабжены платформами с отбортовками, одни концы платформы щариирно соединены с основаниями с возможностью поворота относительно осей щарниров с помощью гидроцилиндров, платформы снабжены устройствами для устранения люфтов, установленными между основаниями и отбортовками платформ, и призматическими направляющими, одна из которых выполнена с возможностью поджатия к подвижной плите и фиксации а подающие плиты установлены в призматических направляющих. 2.Машина по п. 1, отличающаяся тем, что, с целью обеспечения требуемого зазора между торцами стыкуемых полос, задающие столы снабжены упорами, установленными на подающих плитах и призматических направляющих. 3.Машина по п. 1, отличающаяся тем, что, с целью повыщения точности установки сварного шва полосы под ножи гратоснимателя, задающий стол за стыкосварочной мащиной снабжен выдвижным упором и настроечным пакетом пластин, закрепленным на подвижной плите. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 625867, кл. В 23 К 11/04, 1976. 2.Авторское свидетельство СССР № 603529, кл. В 23 К 11/04, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС | 1992 |

|

RU2030265C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС | 2002 |

|

RU2246385C2 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2748185C1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2765959C1 |

| Машина для контактной стыковой сварки полос | 1977 |

|

SU698738A1 |

| Установка для контактной стыковой сварки концов движущихся металлических полос | 1990 |

|

SU1824271A1 |

| МАШИНА ПОДВЕСНАЯ ДЛЯ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2006 |

|

RU2321478C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277463C2 |

| Автомат для стыковой сварки давлением | 1988 |

|

SU1668074A1 |

| СПОСОБ И УСТРОЙСТВО ДУГОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391195C1 |

А to 31 50 52 Zif 35 33,3ff

Авторы

Даты

1983-01-23—Публикация

1981-08-03—Подача