Изобретение относится к инстру-. ментгшьному производству, в частности к способам изготовления алмазно-аб- разивного шлифовального ннструмента, и может быть использовано при изготовлении шлифовальных кругов, брусков и сегментов с ориентированными зернами.

Известен способ изготовления алмазно-абразивного инструмента с ориентированными алмазно-абразивньми зернами, при котором в ашмазоносном слое производят ориентацию металлизированных зерен в магнитном поле, прессуют и тесмически обрабатывают 1.

Недостатком данного способа является низкая ориентация зерен.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления алмазно-абразивного инструмента с ориентированным расположением зерен, согласно которому перед прессованием проводят метгшлизацию зерен, а в накопитель вводят частицы феррита Магнитная проницаемость этих зерен в диапазоне значений магнитной нгшряженности поля от О до 1000 А/м превышает значение магнитной проницаемости .кобальта или никеля в несколько Д1эсятков раз. После наведения магнитного поля в прессформе эти частицы увеличивают индукцию магнитного поля в промежутке матрица - пуансон, но зто способствует ориентации металлизированных абразивных зерен в исчезаюце малой степени. Оциовременио происходит значительная ориентащ(Я

10 самих зерен феррмта в направлении магнитных силовых линий. Прессование производится без снятия напряженности магнитного поля. После прессования ведут термическую обработку 2.

15

Однако согласно известному способу отсутствует жесткая связь между ферритом и абразивным зерном. Следовательно, эти частицы практически ие способствуют ориентации псследних.

20

Целью изобретения является повышение точности ориентирования алмазных зерен и надежности алмазно-абразивного инструмента.

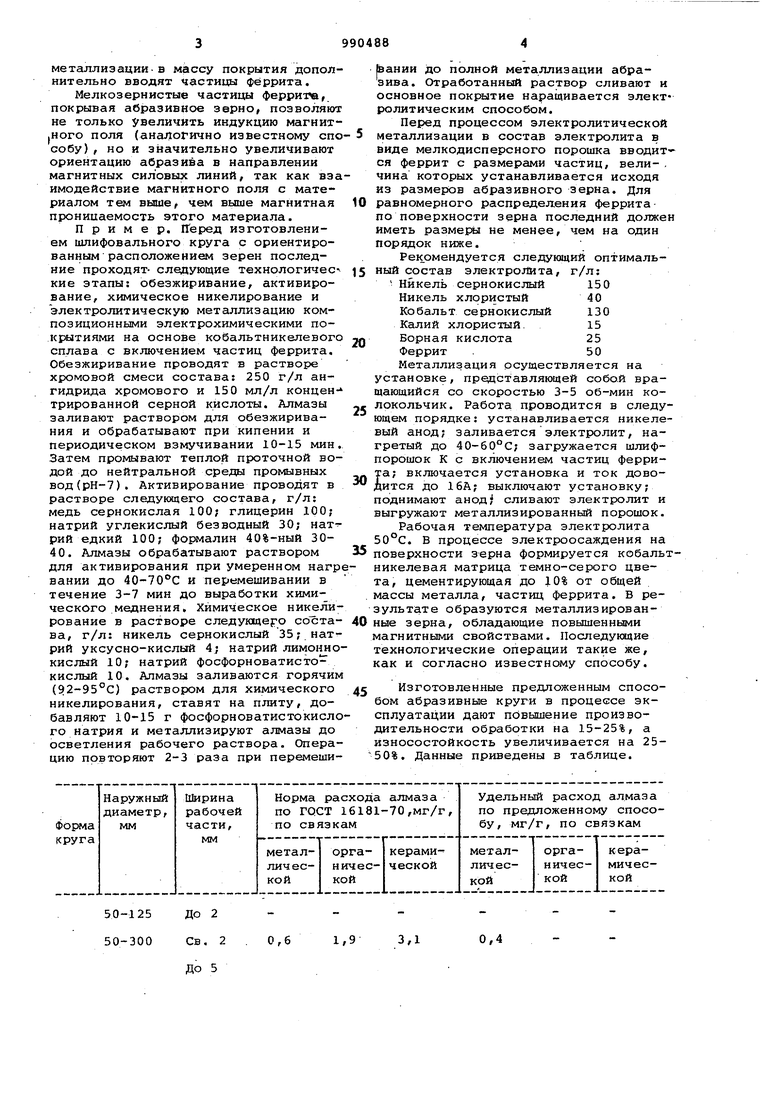

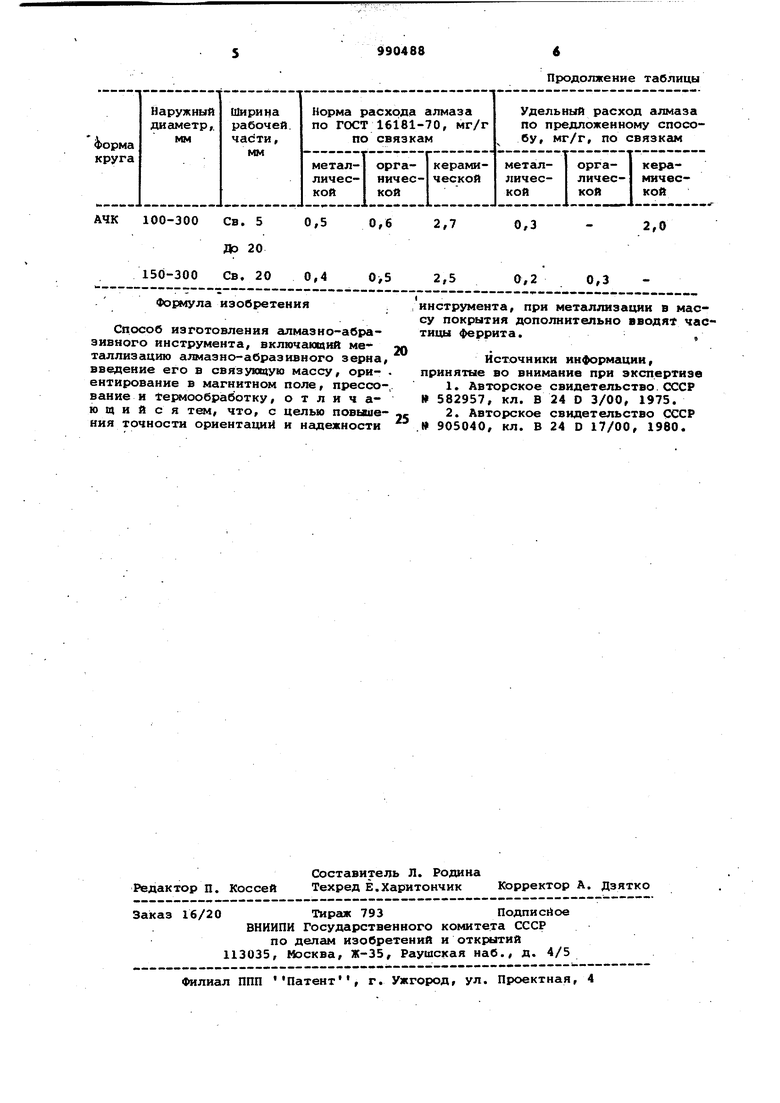

Эта цель достигается тем, что сог25ласно способу изготовления алмазноабразивного инструмента, включающем металлизацию алмазио-абразивного зер на, введение его в связующую массу, ориентирование в магнитном поле, 30 дтрессование и термообработку;. при металлизации-в массу покрытия допол нительно вводят частицы феррита. Мелкозернистые частицы феррита, покрывая абразивное зерно, позволяют не только увеличить индукцию магнит|Ного поля (аналогично известному спо собу), но и значительно увеличивают ориентацию абразива в направлении магнитных силовых линий, так как вза имодействие магнитного поля с материалом тем выше, чем выше магнитная проницаемость этого материала. Пример. Перед изготовлением шлифовального круга с ориентированным расположением зерен последние проходят- следующие технологичес кие этапы: обезжиривание, активирование, химическое никелирование и электролитическую металлизацию композиционными электрохимическими покрытиями на основе кобальтникелевого сплава с включением частиц феррита. Обезжиривание проводят в растворе хромовой смеси состава: 250 г/л ангидрида хромового и 150 мл/л концентрированной серной кислоты. Алмазы заливают раствором для обезжиривания и обрабатывают при кипении и периодическом взмучивании 10-15 мин Затем промывают теплой проточной водой до нейтральной среды промывных вод(рН-7). Активирование проводят в растворе следующего состава, г/л: медь сернокислая 100; глицерин 100; натрий углекислый безводный 30; натрий едкий 100; формалин 40%-ный 3040. Алмазы обрабатывают раствором для активирования при умеренном нагр вании до 40-70°С и перемешивании в течение 3-7 мин до выработки химического меднения. Химическое никели рование в растворе следугацерр со става, г/л: никель сернокислый 35; натрий уксусно-кислый 4; натрий лимонно кислый 10; натрий фосфорноватистокислый 10. Алмазы заливаются горячим (92-95°С) раствором для химического никелирования, ставят на плиту, добавляют 10-15 г фосфорноватистокисло го натрия и металлизируют алмазы до осветления рабочего раствора. Операцию повторяют 2-3 раза при перемеши1вании до полной металлизации абразива. Отработанный раствор сливают и основное покрялтие наращивается электролитическим способом. Перед процессом электролитической металлизации в состав электролита в виде мелкодисперсного порошка вводится феррит с размерами частиц, вели- , чина которых устанавливается исходя из размеров абразивного зерна. Для равномерного распределения феррита по поверхности зерна последний должен иметь размеры не менее, чем на один порядок ниже. Рекомендуется следукнций оптимальный состав электролита, г/л: Никель сернокислый 150 Никель хлористый 40 Кобальт сернокислый 130 Калий хлористый. 15 Борная кислота 25 Феррит .50 Металлизация осуществляется на установке, представляющей собо.й вращающийся со скоростью 3-5 об-мин колокольчик. Работа проводится в следующем порядке: устанавливается никелевый анод; заливается электролит, нагретый до 40-бр°С; загружается шлифпорошок К с включением частиц ферриJa; включается установка и ток довоится до 1бА; выключают установку; поднимают анод сливают электролит и выгружают металлизированный порошок. Рабочая температура электролита 50°С. В процессе электроосаждения на поверхности зерна формируется кобальтникелевая матрица темно-серого цвета, цементирующая до J0% от общей массы металла, частиц феррита. В результате образуются металлизированные зерна, обладающие повышенными магнитными свойствами. Последугацие технологические операций такие же, как и согласно известному способу. Изготовленные предложенным способом абразивные круги в процессе эксплуатации дают повышение производительности обработки на 15-25%, а износостойкость увеличивается на 2550%. Данные приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА АБРАЗИВНЫЕ МАТЕРИАЛЫ | 1969 |

|

SU254289A1 |

| Способ получения алмазосодержащего композиционного материала | 2018 |

|

RU2693885C1 |

| Способ изготовления алмазно-абразивного инструмента с ориентированным расположением зерен | 1980 |

|

SU905040A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛМАЗНЫХ ХИМИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2357002C1 |

| Способ химического никелирования поверхности металломатричного композиционного материала алюминий-карбид кремния | 2022 |

|

RU2792669C1 |

| Инструмент для абразивной обработки | 1986 |

|

SU1504078A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2584107C1 |

| Способ металлизации алмазных порошков | 1988 |

|

SU1547946A1 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1234176A1 |

До 2

1,9

0,6 Св. 2 До 5

0,4

3,1

Формула изобретения

Способ изготовления алмазно-абразивного инструмента, включающий ме- д таллизацию алмазно-абразивного зерна, введение его в связующую массу, ори- . ентирование в магнитном поле, прессо-, вание и ±ермообработку, о т л и ч аю щ и и с я тем, что, с целью повиие- -, ния точности ориентации и надежности

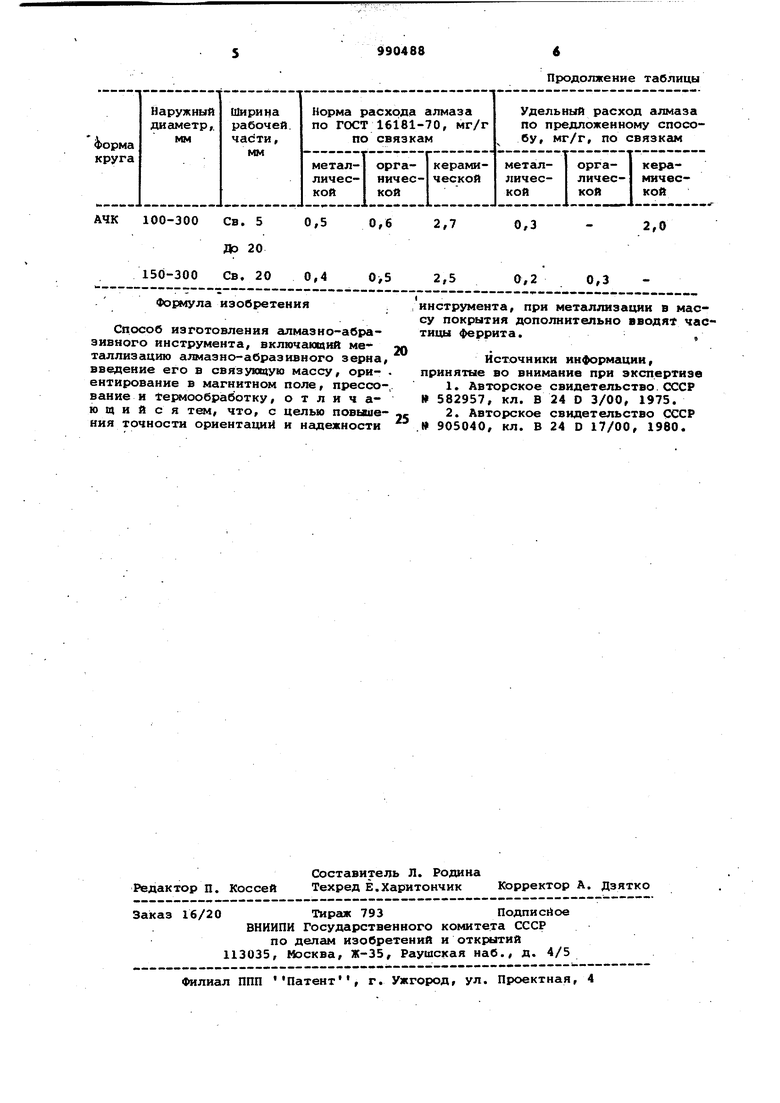

Продолжение таблицы

инструмента, при металлизации в массу покрытия дополнительно вводят частицы феррита.,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-23—Публикация

1981-10-22—Подача