i Изобретение относится к изготовлению цилиндрических изделий из слоистых пластиков, например труб, полученных путем НЕШотки с последующим прессованием, и может быть использовано в хикшческой проксллленности, машиностроении и других отраслях народного хозяйства.

Известен способ изготовления стеклопластиковых труб путем намотки пропитанного связующим стеклонаполнителя на вращаккдуюся оправку с непрерывным стягиванием с оправки образующейся на ней трубы и формования ее в объеме между ограничивающими цилиндрическими поверхностями при продавливании образующегося изделия за счет воздействия на него торцовых усилий Cl3.

При использовании данного способа для изготовления толстостенных труб из слоистых пластиков сравнительно больших дааметрбв возможны искревления волокон в намотанных слоях, что может быть причиной заметного снижения упруго-прочностных свойств. Искри.вление слоев в намотанной заготовке, опрессованной равномерным давлением по наружной поверхности, может происходить ввиду большой податливости многослойного материала в радиальном направлении. Применение этого способа возможно для стеклотканых наполнителей, имеющих больш ю разрывную прочность.

При переработке нетканых рулонных наполнителей, например, холстов, матов, путем намотки, усилие натяжения ограничено вследствие малой их

10 разрывной прочности, поэтому невозможно обеспечить необходимую плотность намотки слоев, что приводит к низкой степени наполнителя пластиков и к повышенному содержанию

15 пор.

Наиболее близким к предлагаемому , .является способ изготовления цилиндрических изделий из слоистых

20 пластиков путем кольцевой намотки пропитанного связующим волокнистого наполнителя на вращакяауюся оправку с послед у кяцей опрессовкой изделия в форме при подаче давления внутрь 25 него 2 }.

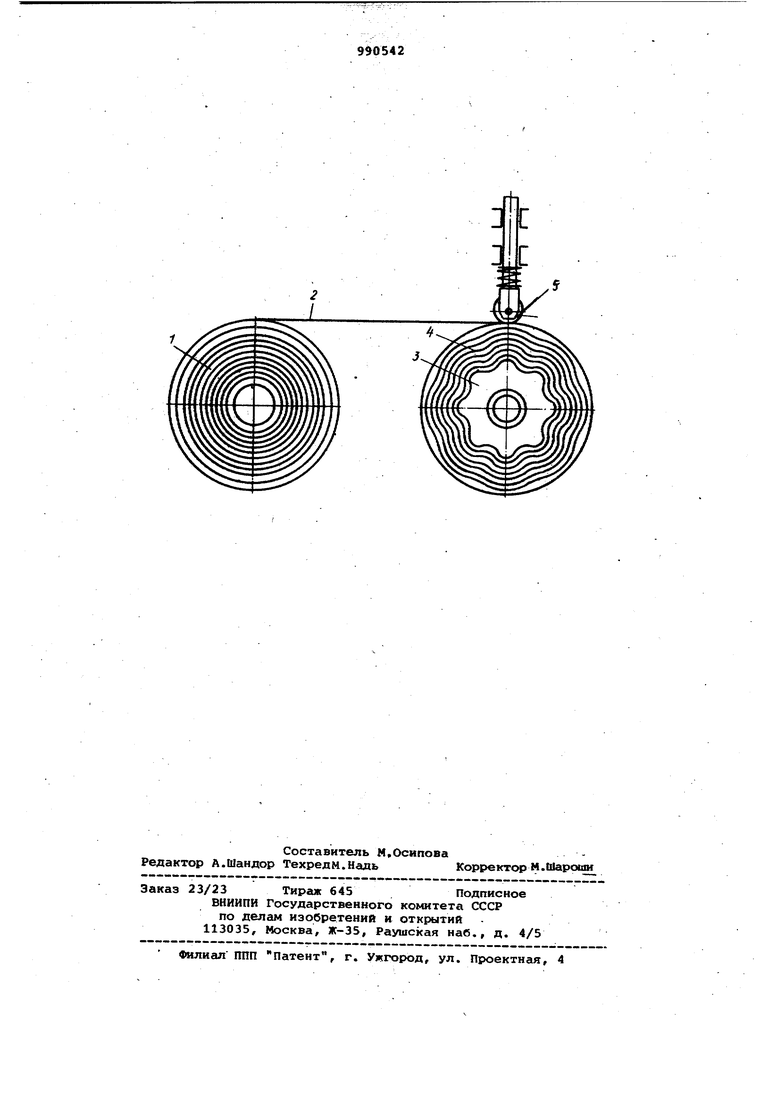

Однако в известном способе при Намотке.заготовок из нетканых холстов, например, стеклохолста ВВ, усилие натяжения ограничено ввиду неЭОбольшой разрывной прочности. В результате намотки наполнителя с небольшим натяжением образуются большие и неравномерные зазоры между от дельными слоями, а также поперечные складки, что снижает плотность намотки- слоев заготовки и качество изделия в целом. Кроме того, при распространении этого способа на изготовление толстостенных цилиндрических изделий из слоистых пластиков сравнительно больших диаметров возможны явления непропрессовки наружных или локального разрыва внутренних слоев. Непропрессовка наружных слоев заготовки вызвана существенной анизотро пией упругих свойств материала намо танной заготовки. Локальный разрыв внутренних слоев образуется вследст вие значительных радиальных перемещений внутренних слоев заготовки в процессе передачи межслойных радиальных давлений от внутренних сло ев к наружным. Целью изобретения является повыш ние качества изделий. Цель достигается тем, что соглас но способу изготовления цилиндричес ких изделий из слоистых пластиков путем кольцевой намотки пропитанного связующим волокнистого наполнителя на вращающуюся оправку с после дующей опрессовкой изделия в форме при подаче давления внутрь него, намотку ведут с равномерным искривлением волокнистого наполнителя по периметру оправки с расположенными равномерно выступами, причем степен искривления по толщине от внутренних слоев к внешним убывает до нуля На чертеже представлена схема устройства для намотки. Предлагаемый способ осуществляют следующим образом. с рулона 1 производят послойную укладку наполнителя 2, например из нетканного стеклохолста ВВ, пропитанного связующим, без натяжения на вращающуюся оправку 3, имеющую в поперечном сечении по периметру рав мерно распределенные выступы, полученные, например, по синусоидальной зависимости: - sin NQ), - W1 где г - текущий рйдиус наружной поверхности оправки; средний радиус наружной поверхности оправки; амплитуда искривления; N - число волн; Q - текущий полярный угол. Намотка наполнителя производит ся с постоянной скоростью. Уплотнение слоев наматываемой заготовки 4 производят обкатки ее прижимным валиком 5, который в процессе намотки создает различные контактные давления, изменяющиеся от минимума (во впадинах ) до максимума { на выступах ), в результате намотки происходит постепенный переход от искривленной внутренней поверхности г к -наружной цилиндрической поверхности заготовки. Полученную таким образом заготов- ку 4 вкладывают в пресс-форму ( не показана ) и прессуют подачей давления от внутренних слоев к внешним до получения цилиндрического изделия по заданному режиму. Под действием внутреннего давления в процессе прессования происходит передача межслойных радиальных давлений по всей толщине изделия за счет спрямления слоев. Прослойки связующего, находящегося в состоянии желатинизации, выполняют роль смазки между слоями формуемого изделия. Отверждение изделия осуществляется в зафиксированном положении без каких-либо искривлений слоев. При этом обеспечивается создание более равномерной плотной упаковки слоев в объеме пластика и повышение качества цилиндрических изделий. Использование предлагаемого способа формования цилиндрических изделий из слоистых пластиков обеспечивает устранение локального разрыва внутренних или непропрессовки наружных слоев, создание более равномерной плотной упаковки слоев в объеме пластика и снижение пористости. Формула изобретения Способ изготовления цилиндрических изделий из слоистых пластиков путем кольцевой намотки пропитанного связующим волокнистого наполнителя на вращающуюся оправку с последующей опрессовкой изделия в форме при подаче давления внутрь него, отличающийся тем, что, с целью повышения качества изделия, намотку ведут с равномерным искривлением волокнистого наполнителя по периметру оправки с расположенными равномерно выступами, причем степень искривления по толщине от внутренних слоев к внешним убывает до нуля. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 355031, кл. В 29 D 23/00, 1972. 2.Артеменко С.Е. и др. Технология изготовления тонкостенных стеклопластиковых оболочек.. Пластические массы. 1969, 3, с. 60 62 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления толстостенных оболочек из слоистых пластиков | 1990 |

|

SU1722858A1 |

| Способ изготовления кольцевых изделий | 1977 |

|

SU673463A1 |

| Труба | 1979 |

|

SU891461A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2252345C1 |

| Способ изготовления сложнопрофильных изделий из композиционных материалов | 1981 |

|

SU990541A1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И СБОРКИ В СОСТАВЕ ГАЗООТВОДЯЩЕГО СТВОЛА (ВАРИАНТЫ) | 2002 |

|

RU2219417C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ МИКРОТОННЕЛИРОВАНИЯ | 2017 |

|

RU2645189C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| Способ изготовления изделий из композиционных материалов | 2015 |

|

RU2613993C1 |

Авторы

Даты

1983-01-23—Публикация

1981-06-23—Подача