Изобретение относится к области машиностроения и может быть использовано для изготовления подшипников скольжения из полимерных композиционных материалов (ПКМ) методом намотки.

Известен способ изготовления подшипника скольжения методом намотки, включающий изготовление препрега из наполнителя и связующего, покрытие оправки антиадгезионным слоем, намотку на оправку антифрикционного слоя из препрега, намотку антиадгезионного слоя, термообработку (отверждение), механическую обработку, удаление оправки. Отверждение производят при одновременном формовании намотанной трубчатой заготовки методом намотки на трубчатую заготовку опрессовочных лент (1).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ изготовления подшипника скольжения методом намотки, включающий изготовление препрега из наполнителя и связующего, покрытие оправки антиадгезионным слоем, намотку на оправку антифрикционного слоя из препрега, намотку силового слоя из препрега, намотку антиадгезионного слоя, наружное обжатие заготовки, например, путем намотки силовой технологической рубашки. В качестве такой рубашки можно использовать стальную, резинокордную или стеклопластиковую ленту, которую с большим натяжением наматывают поверх заготовки. В дальнейшем производят термообработку (отверждение), удаление опрессовочного слоя, механическую обработку и удаление оправки (2).

Формование трубчатых заготовок с помощью силовой технологической рубашки является в условиях серийного производства часто меняющейся номенклатуры подшипников скольжения (диаметром от 10 мм до 600 мм) самым доступным и технологичным способом, не требующим значительных затрат на подготовку производства и специального оснащения. Формование рубашкой не требует дорогостоящего уникального оборудования (автоклавов, гидроклавов, пресс-камер), а использование опрессовочных лент, составленных из нескольких особопрочных ниток, так же, как и опрессовка отдельными особопрочными нитками, позволяет достичь значительной величины давления формования. В общем случае формование силовой технологической рубашкой представляет собой частный случай создания равномерного внешнего давления, прикладываемого к трубчатой заготовке на этапе отверждения и предназначенного для “подавления” радиальных растягивающих напряжений, возникающих в материале и опасных ввиду его низкой прочности в условиях повышенных температур. Положительная роль равномерного внешнего давления заключается также в уплотнении структуры (снижении пористости, обеспечении водостойкости и герметичности), а также в повышении физико-механических характеристик композита.

Однако опрессовка наружным давлением представляет процесс с повышенной опасностью возникновения нерегулярных искривлений армирующих волокон, т.е. образования зон провалов прочности, особенно опасных в краевых зонах подшипников. Опыт серийного производства подшипников из армированных реактопластов выявил большое количество подобных дефектов. При этом коэффициент вариации прочности материала при трансверсальном сжатии по периметру изделия достигает 13%.

Таким образом, проблема обеспечения бездефектной структуры материала заключается в реализации несовместимых требований:

- создании максимально возможного давления, способного подавлять растягивающие радиальные напряжения в материале на всех этапах переработки ПКМ (условие обеспечения монолитности);

- ограничении внешнего давления до величины, при которой минимум суммарных окружных напряжений (от намотки и от приложения внешнего давления) равен нулю (условие устойчивости армирующего наполнителя).

Целями изобретения являются повышение прочности материала подшипника при сжатии в радиальном направлении, снижение разброса свойств по периметру подшипника, повышение качества и надежности подшипника скольжения путем равномерного распределения наполнителя по периметру заготовки.

Поставленная цель достигается тем, что в известном способе, заключающемся в предварительном изготовлении ленточного препрега для антифрикционного и силового слоев из наполнителя и связующего, покрытии оправки антиадгезионным слоем, изготовлении заготовки, путем последовательной намотки на оправку антифрикционного слоя, намотки силового слоя, намотки антиадгезионного слоя, наружном обжатии заготовки и ее термообработке, удалении опрессовочного слоя, механической обработке и удалении оправки, перед наружным обжатием заготовки на нее устанавливают корсет из нажимных элементов, воздействующих на заготовку равномерно по ее периметру, а перед механической обработкой удаляют упомянутый корсет.

Установка корсета из нажимных элементов, воздействующих на заготовку равномерно по ее периметру перед операцией наружного обжатия заготовки с последующим удалением корсета перед механической обработкой, приводит к созданию направленной разориентации армирующего наполнителя, к равномерности распределения наполнителя по периметру заготовки. При опрессовке заготовки слои армирующего наполнителя искривляются равномерно относительно исходной круговой формы с переменной амплитудой по толщине заготовки. Это приводит к повышению прочности материала при сжатии в радиальном направлении и снижению разброса свойств материала по периметру подшипника, повышению качества и надежности готового подшипника скольжения.

Сущность изобретения поясняется чертежами:

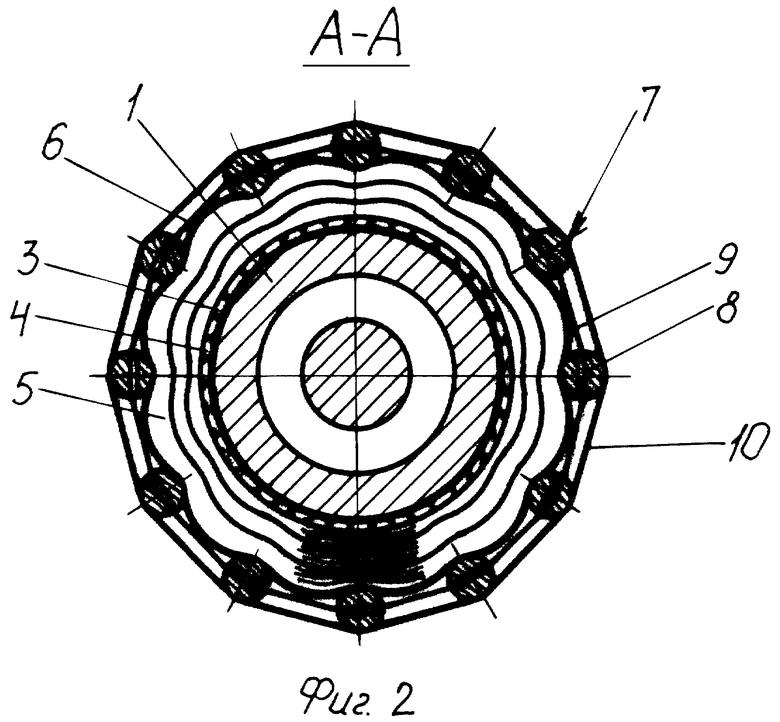

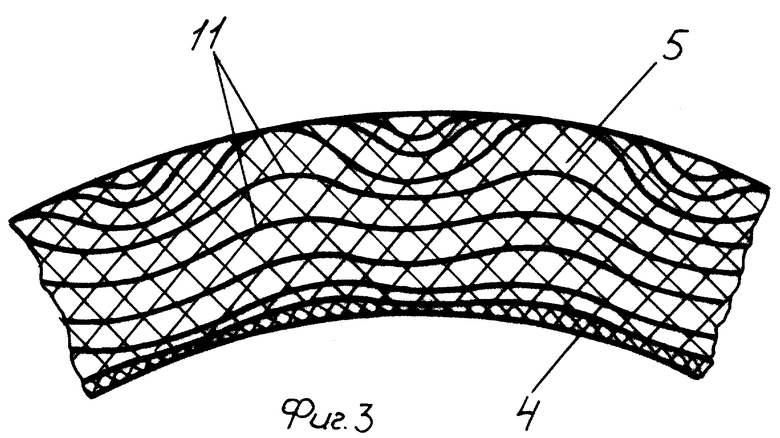

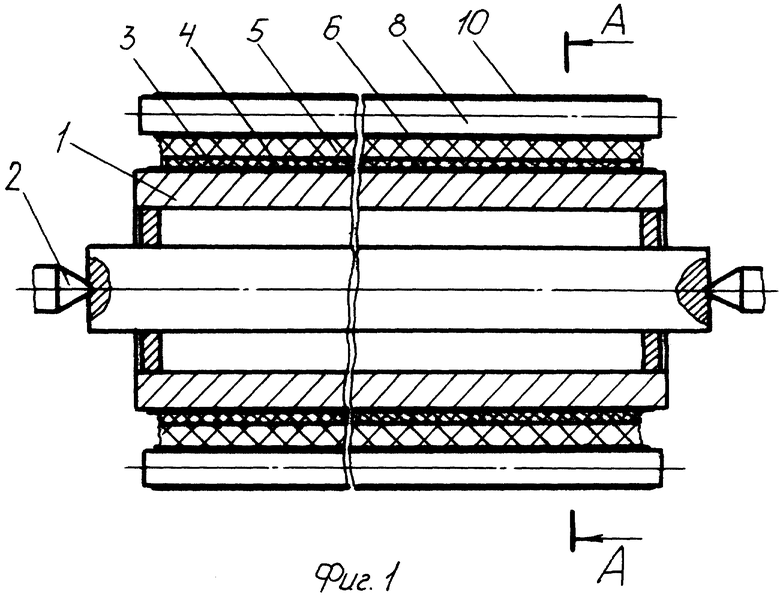

на фиг.1 изображена трубчатая заготовка подшипника скольжения, намотанная на оправку; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - фрагмент сечения подшипника скольжения после механической обработки.

Оправка 1 установлена в центрах 2. На оправку нанесен антиадгезионный слой 3, затем намотаны антифрикционный слой 4 и силовой слой 5. После этого на заготовку нанесен антиадгезионный слой 6 и установлены корсет 7 с нажимными элементами 8, соединенными гибкой нитью 9, и опрессовочный слой 10. Заготовка имеет армирующий наполнитель 11.

Трубчатая заготовка изготавливается методом намотки на оправку предварительно изготовленного ленточного препрега для антифрикционного и силового слоев из наполнителя и связующего с набором заданной толщины. Оправку 1, установленную в центрах 2, покрывают антиадгезионным слоем 3, например фторопластовой лентой, пленкой или смазкой. Предварительно изготовленный ленточный препрег, например хлопчатобумажную или углеродную ленту, наматывают на оправку, создавая антифрикционный слой 4 заготовки. После этого осуществляют намотку основного силового слоя 5 заготовки из предварительно изготовленного препрега, а затем - намотку антиадгезионного слоя 6. Корсет 7 из нажимных элементов 8, соединенных гибкой нитью 9, устанавливают на слой 6. Корсет выполнен таким образом, что нажимные элементы 8 равномерно расположены по периметру заготовки на определенном расстоянии друг от друга. После этого осуществляют наружное обжатие заготовки путем намотки силовой технологической рубашки 10, например, из непропитанного стекложгута или органожгута. Усилие намотки силовой рубашки ориентировочно на 10-15 процентов выше усилия намотки основного силового слоя. При этом нажимные элементы 8, внедряясь в податливую заготовку, создают направленную разориентацию наполнителя по периметру и толщине заготовки. При этом волокна армирующего наполнителя 11 равномерно искривляются относительно исходной круговой формы с переменной амплитудой прогиба по толщине заготовки.

После опрессовки осуществляют термообработку заготовки. При термообработке происходит отверждение трубчатой заготовки. После отверждения трубчатой заготовки удаляют технологическую рубашку 10 и корсет 7 с нажимными элементами 8 и осуществляют механическую обработку заготовки для получения необходимых размеров подшипника скольжения (наружный диаметр и длина).

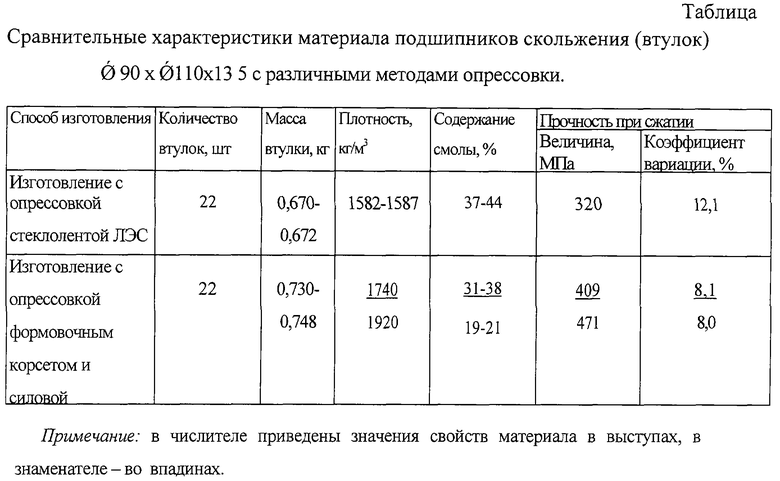

Проведенные исследования показали не только существенное повышение прочности материала, но и повышение стабильности свойств по периметру заготовки (см. таблицу).

Анализ результатов, приведенных в таблице, показывает, что использование предлагаемого способа изготовления подшипника позволяет добиться повышения прочности материала при сжатии в радиальном направлении на 27-47% и снизить разброс характеристик на 34%.

Источники информации

1. В.А.Калиничев, М.С.Макаров "Намотанные стеклопластики". М.: Химия, 1986 г., стр.162, 175.

2. О.Г. Цыплаков "Научные основы технологии композиционно-волокнистых материалов", Пермь, 1974 г., стр.148-149 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВОД КРУТОИЗОГНУТЫЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206018C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2207956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| ПОЖАРОТЕПЛОСТОЙКАЯ КОМПОЗИЦИОННАЯ СИСТЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2399394C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 2010 |

|

RU2462625C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПУКЛЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2022 |

|

RU2801839C1 |

| Способ изготовления изделий из композиционных материалов | 2015 |

|

RU2613993C1 |

Изобретение относится к области машиностроения и может быть использовано для изготовления подшипников скольжения из полимерных композиционных материалов методом намотки. Оправку, установленную в центрах, покрывают антиадгезионным слоем. Предварительно подготовленный препрег наматывают на оправку, создавая антифрикционный слой заготовки. После этого осуществляют намотку основного силового слоя, а затем - намотку антиадгезионного слоя. Корсет из равномерно расположенных нажимных элементов, соединенных гибкой нитью, устанавливают на антиадгезионный слой. После этого осуществляют наружное обжатие заготовки путем намотки силовой технологической рубашки. Нажимные элементы, внедряясь в податливую заготовку, создают направленную разориентацию наполнителя по периметру и толщине заготовки. После отверждения трубчатой заготовки удаляют технологическую рубашку и корсет с нажимными элементами и осуществляют механическую обработку заготовки для получения необходимых размеров подшипника скольжения. Технический результат - повышение прочности материала, качества и надежности подшипника скольжения путем равномерного распределения наполнителя по периметру заготовки. 3 ил., 1 табл.

Способ изготовления подшипника скольжения методом намотки, заключающийся в том, что предварительно изготавливают ленточный препрег для антифрикционного и силового слоев из наполнителя и связующего, покрывают оправку антиадгезионным слоем, изготавливают заготовку путем последовательной намотки на оправку антифрикционного слоя, намотки силового слоя, намотки антиадгезионного слоя, затем осуществляют наружное обжатие заготовки и ее термообработку, удаляют опрессовочный слой, производят механическую обработку и затем удаляют оправку, отличающийся тем, что перед наружным обжатием заготовки на нее устанавливают корсет из нажимных элементов, воздействующих на заготовку равномерно по ее периметру, а перед механической обработкой удаляют упомянутый корсет.

| Цыплаков О.Г., "Научные основы технологии композиционно-волокнистых материалов" | |||

| - Пермь, 1974, стр.148-149 | |||

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МЕТАЛЛОПОЛИМЕРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2178103C1 |

| Антифрикционный композиционный материал | 1989 |

|

SU1775565A1 |

| ЕР 1142920 А1, 10.10.2001. | |||

Авторы

Даты

2005-05-20—Публикация

2003-10-01—Подача