(54) ДЕСУЛЬФУРИРУЮЩАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Десульфурирующая смесь | 1990 |

|

SU1759893A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Порошкообразная рафинирующая смесь | 1983 |

|

SU1122709A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Шлакообразующая смесь для рафинирования металла | 1982 |

|

SU1027231A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2016 |

|

RU2628588C1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

1

Изобретение относится к области черной металлургии и может быть использовано при производстве стали для снижения в ней содержания серы.

Наиболее простым с технологической точки зрения способом обессе яшания стали в ковше является п(Я1садка в ковш дес ьфурирующих смесей на основе извести нли других материалов, содержащих основные окислы. Известно применение целого ряда таких смесей 1 и {2.

Недостатками известных смесей являются ограниченные источники некоторых из составляющих компонентов, сложный их состав и невысокая скорость их расплавления (шлакообразования).

Наиболее бпизкой по технической сущности и достигаемому эффекту к предложенной является десульфу{Я{рующая смесь 3, содермсащая компоненты при следующем соотношении, вес.%:

Окись кальция60-75

Фтористый кальций10-25

Алюминий металлический5-15

Недостатком известной смео является низу кая скорость шлакообразования.

Целью изобретения является ускорение шлакообразования десульфурирующей смеси.

Указанная цель достигается тем, что десульфуртрующая смесь, содержащая окись кальция, фтортстый кальций и металлический алюминий, дополнительно содерж г окись магния при следующем соотношении компоноггов, вес.% Фтористый кальций15-30

Окись магния1-14

Металлический алюминий 5-10 Окись кальцияОстальное

Содержание фтористого кал1«ня принято от значения (15%), при котором образуется шпак с температурой плавления не выше температуры плавления стали, до величины (30%), выше которой резко возрастает раз{ шающее jg действие шлака на футеровку сталеразливочного ковша.

Содержание окиси магния ограничено нижним пределом 1%, прт котором начинает проявляться влияние его на скорость шлакообра399

зования, и верхним пределом 14%, превышение которого приводит к увеличению вязкости шлака.

Нижний предел содержания металлического алюми1шя (5%) обусловлен требованием полного раскисления стали, поступающей в первый момент в ковш до начала процесса раскисления. Верхний предел содержания металлического алюминия (10%) ограничен величиной, при превышении которой влияние его на эффективность обработки стали смесью резко уменьшается.

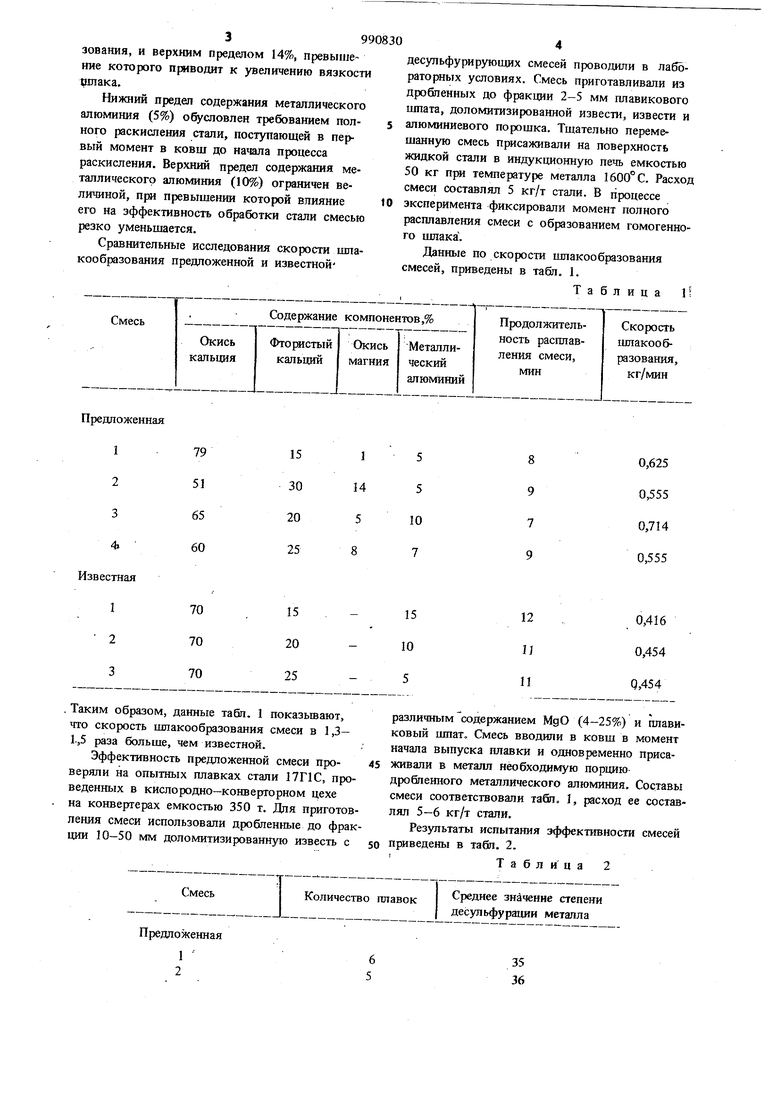

Сравнительные исследования скорости шлакообразования предложенной и известной

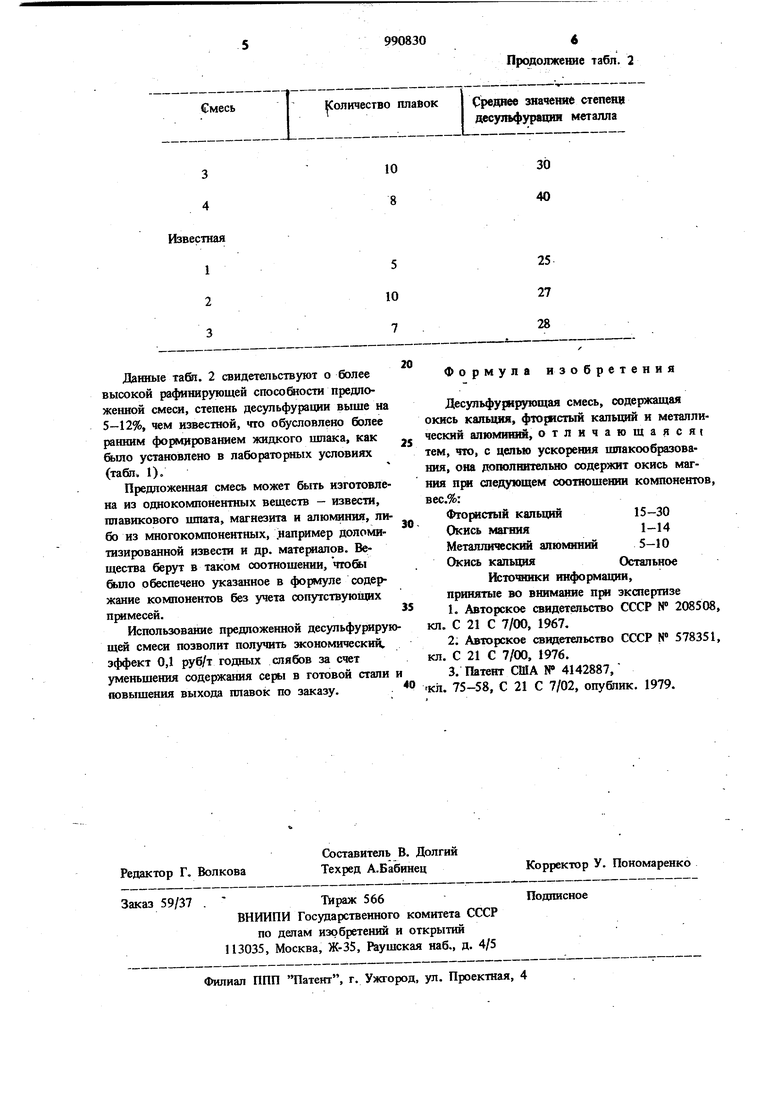

Таким образом, данные табл. 1 показьтают, что скорость шлакообразования смеси в 1,3- 1.,5 раза больше, чем известной.

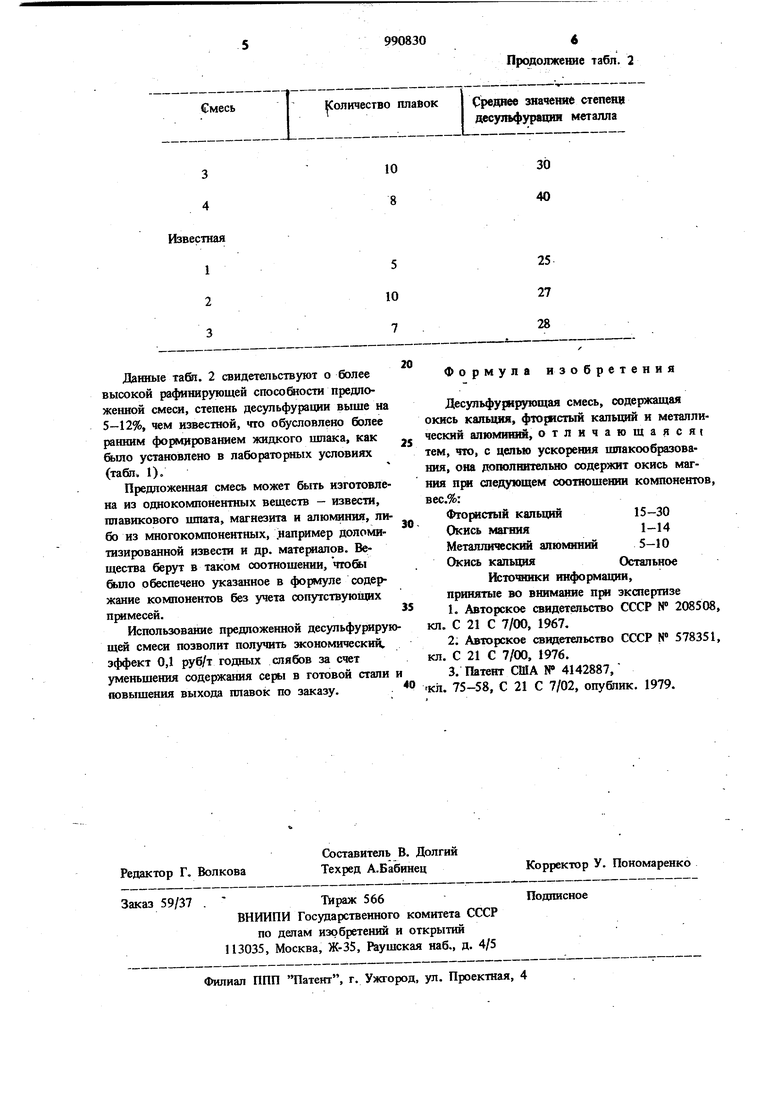

Эффективность предложенной смеси проверяли на опытных плавках стали 17Г1С, проведенных в кислородно-конверторном цехе на конвертерах емкостью 350 т. Для приготовления смеси использовали дробленные до фракции 10-50 мм доломитизироваяную известь с

Смесь

Количество плавок

Предложенная 1

десульфурирующих смесей проводили в лабоpaTOfHbix условиях. Смесь приготавливали из дробленных до фракции 2-5 мм плавикового шпата, доломитизированной извести, извести и алюминиевого порошка. Тшательно перемешанную смесь присаживали на поверхность жидкой стали в индукционную печь емкостью 50 кг при температуре металла 1600° С. Расход смеси составлял 5 кг/т стали. В процессе эксперимента фиксировали момент полного расплавления смеси с образованием гомогенного шлака.

Данные по скорости шлакообразования смесей, приведены в табл. 1.

Таблица 10,416

12 П 11 0,454 Q,454

различным содержанием МдО (4-25%) и плавиковый шпат. Смесь вводили в ковш в момент начала выпуска плавки и одновременно присаживали в металл необходимую порцию

дробленного металлического алюминия. Составы смеси соответствовали табп, 1, расход ее составлял 5-6 кг/т стали.

Реззотьтаты испытания эффективности смесей

приведены в тайн. 2.

Таблица 2

Среднее значение степени десульфурации металла

35 36 Данные табл. 2 свидетельствуют о более высокой рафинирующей способюсти предложенной «леей, степень десульфурации выше на 5-12%, чем известной, что обусловлено более ранним формированием жидкого шлака, как бьию установлено в лаборатортых условиях (табл 1), Предложенная смесь может быть изготовлена из однокомпонентяых веществ - извести, плавикового пшата, магнезита и алюминия, ли бо из многокомпонентных, .например допомнтизированной извести и др. матерталов. Вещества берут в таком соотношении, ггобы было обеспечено указанное в формуле содержание компонентов без учета сопутствующих пртмесей. Использование предложенной десульфурирую щей смеси позволит получить зкономический зффект 0,1 руб/т годных слябов за счет уменьшения содержания в готовой стали повышения выхода плавок по заказу.

Продолжение табл. 2 Формула изобретения Десульфуркрующая смесь, содержащая окись кальция, фтористый кальций и металлический алюминий, отличающаяся{ тем, что, с цепью ускорения шлакообразования, она дополнительно содержит окись магния при следующем соотношении компонентов, вес.%: Фтористый кальций15-30 Окись магния1-14 Металлический алюминий5-10 Окись кальцияОстальное Источкики информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 208508, кл. С 21 С 7/00, 1967. 2.Авторское свидетельство СССР № 578351, кл. С 21 С 7/00, 1976. 3.Патент США N 4142887, КЛ. 75-58, С 21 С 7/02, опублик. 1979.

Авторы

Даты

1983-01-23—Публикация

1981-09-02—Подача