Изобретение относится к черной металлургии и может быть.использовано при производстве стали для приготовления десульфурирующих смесей.

Для приготовления десульфурирующих смесей используют материалы - известь, в которую для повышения эффективности де- сульфурацйи добавляют всевозможные компоненты (фтористый кальций, металлический алюминий) в различном соотношении (авт.свид. СССР, №208508, кл. С 21 С 7/00,1967; авт.свид. СССР, № 578351, кл. С 21 С 7/00, 1976).

Основным недостатком известных смесей является низкая скорость образования шлака в ковше при их применении. Для устранения этого недостатка в состав смеси дополнительно вводят оксид магния (авт.свид, СССР. № 990830, кл. С 21 С 5/54, 1983-прототип).

Ввод в состав смеси оксида магния позволяет увеличить степень десульфурации в 1,4 - 1,6 раза и по абсолютной величине достичь 40 %. Однако и в этом случае серо- поглотительную способность шлака, образующегося из твердой шлаковой смеси, удается использовать не полностью, а степень десульфурации остается невысокой, например, по сравнению с применением более дорогого жидкого синтетического шлака, также приготовляемого на основе извести. В последнем случае степень десульфурации достигает 60 - 70%.

Низкое использование серопОглоти- тельной способности шлака, образующегося из твердой шлаковой смеси, связано с рядом причин, одна из которых заключается в следующем. Присаживаемая в ковш при выпуске металла смесь должна расплавиться и образовать гомогенную фазу. Однако, кроме смеси, в ковш обычно присаживают кремнесодержащие ферросплавы, в результате чего в формирующийся шлак попадает кремнезем. Этому также способствует печной (или конвертерный) шлак, частично попадающий в ковш вместе с металлом при выпуске последнего. На кусочках извести, которая входит в состав десульфурирующей смеси, образуется плотная оболочка из тугоплавкого (с температурой плавления

СО

с

VI

сл ю

00

ю

00

2130°С) минерала ортосиликата кальция. Эта оболочка существенно снижает скорость растворения извести, Формирование гомогенного шлака затягивается во времени. Одновременно происходит из-за тепловых потерь снижение температуры системы шлак-металл и условия десульфурации резко ухудшаются (в противоположность этому в конвертере шлак непрерывно получает тепло от металла и условия для растворения извести более облегченные).

Известно (Сталь. № 9, 1988, с. 28-31), что офлюсованная известь, содержащая на поверхности кусочков ферриты кальция с концентрацией общего железа 3,5%, быстрее ассимилируется конвертерным шлаком за счет отсутствия процесса формирования на ней оболочки из ортосиликата кальция. Применение этой извести в конвертерной плавке позволяет увеличить степень десульфурации с 18 до 25% по сравнению с применением обычной извести.

Офлюсованную известь производили путем совместного обжига железорудных окатышей или конвертерного шлама (железорудного сырья) и известняка. В процессе обжига происходит расплавление железорудного сырья. В процессе обжига происходит расплавление железорудного сырья и пропитка кусочков извести оксидами железа. При соответствующих условиях обжига на поверхности кусочков извести формируется оболочка из ферритов кальция. Под оболочкой располагаются оксиды кальция, пропитанные оксидами железа, В центре кусочка могут находиться чистые (непропитанные} оксиды кальция. Исходя из описанного строения кусочка офлюсованной извести можно сделать вывод о том, что с увеличением глубины пропитки возрастают масса легкоплавкой ферритной фазы и общее содержание железа. Это оказывает двоякое влияние на процесс десульфурации металла. С одной стороны, увеличение оксидов железа в шлаке препятствует процессу десульфурации по термодинамическим условиям. С другой, способствует быстрому растворению извести и формированию шлака, т.е. улучшению кинетических условий процесса десульфурации,

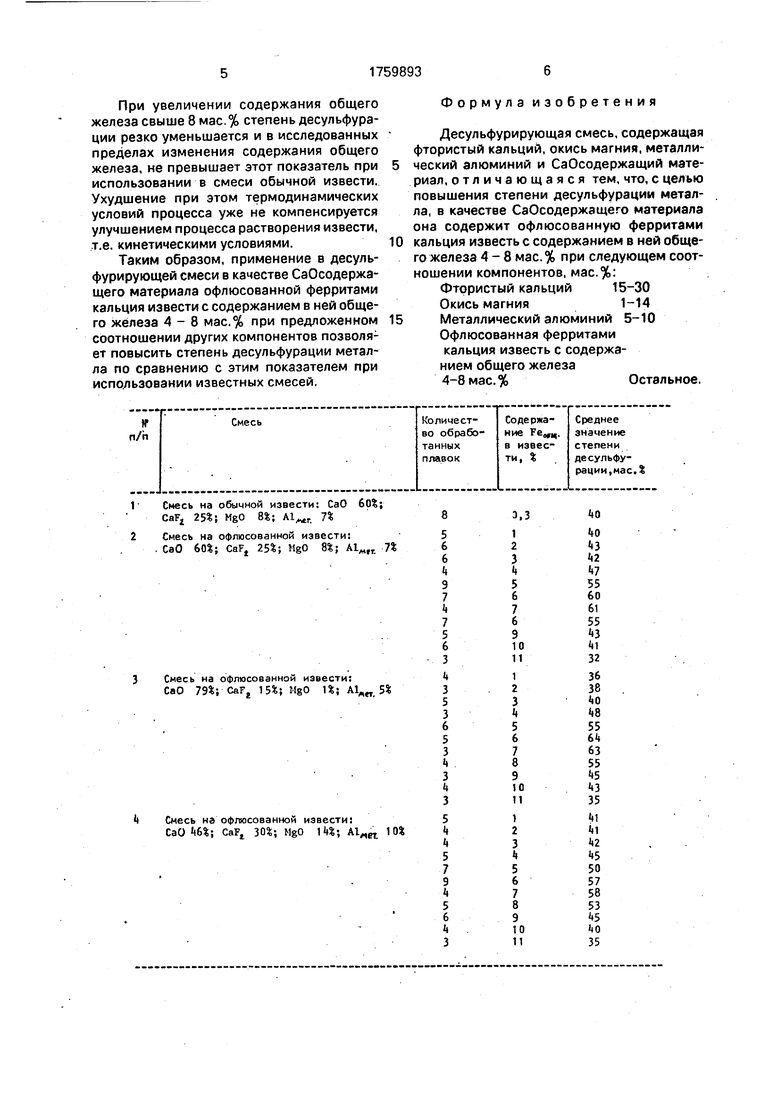

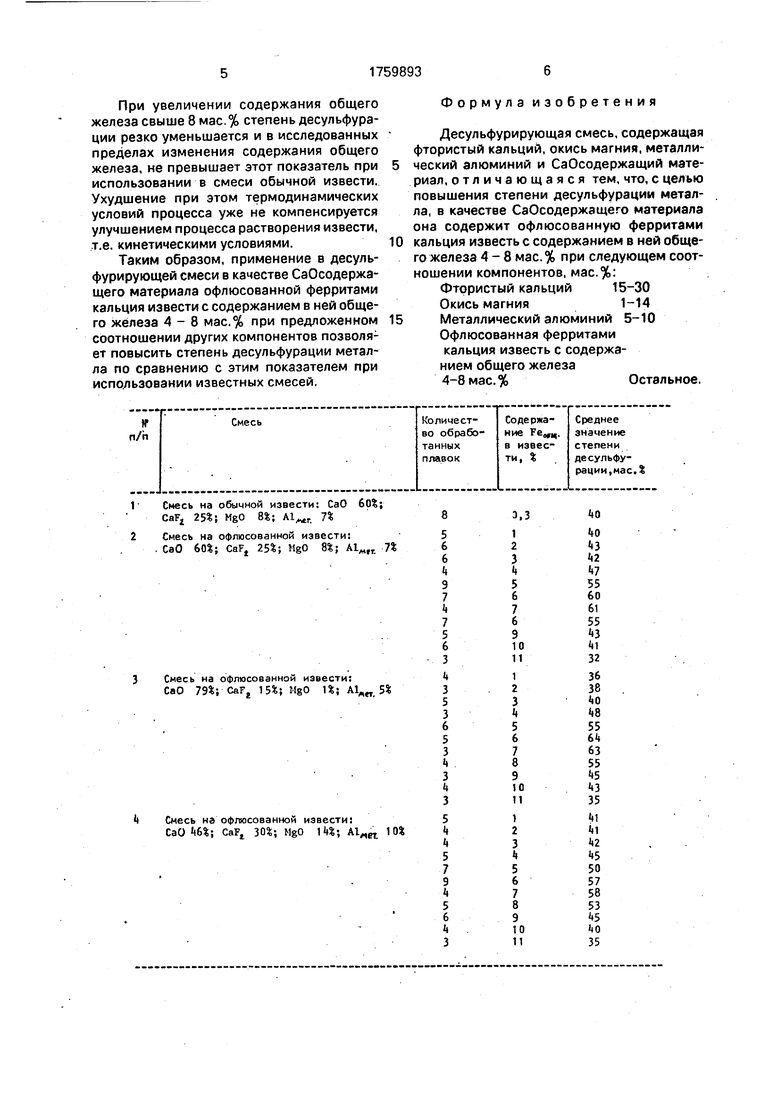

Применение офлюсованной извести с известным составом (содержание общего железа составляет 3,5 %) в десульфурирую- щей смеси для обработки металла в ковше, как показали опыты (таблица), не сопровождается увеличением степени десульфурации по сравнению с этим показателем при использовании в смеси обычной извести (по авт.свид. СССР, № 990830, кл. С 21 С 5/54, 1983). Это связано с недостаточным количеством для условий ковшевой обработки легкоплавкой ферритной фазы на поверхности кусочков извести.

Целью изобретения является повышение степени десульфурации металла в ковше при обработке десульфурирующей смесью, приготовленной из СаОсодержа- щего материала в сочетании с другими компонентами.

0 Для этого в качестве СаОсодержащего материала смесь содержит офлюсованную ферритами кальция известь с содержанием в ней общего железа 4-8 мас.% при следующем соотношении компонентов, мас.%:

5Фтористый кальций15-30

Окись магния1-14

Металлический алюминий 5-10 Офлюсованная ферритами кальция известь с содержа0 нием общего железа

4-8 мас.%Остальное

Предэлы содержания общего железа

выбраны исходя из его влияния на степень

десульфурации, исследованную на плавках

5 (сталь марки 09Г2БТ) при обработке металла в ковше. В экспериментах десульфурирую- щую смесь приготавливали из компонентов в соответствии с составом смеси по известному варианту (авт. св. СССР № 990830). При

0 этом в разных экспериментах обычную известь заменяли на офлюсованную с разным содержанием общего железа. Смесь как на обычной извести, так и на офлюсованной вводили в 350-тонный ковш с началом выпу5 ска плавки с расходом 6 кг/т стали. Результаты испытаний смесей приведены в таблице.

При содержании общего железа в извести от 1 до 3 мас.% образование новых ми0 неральных фаз происходит нестабильно и, как показали петрографические исследования, на части поверхности кусочков извести ферриты кальция вообще отсутствуют, Известь в основном пропитана оксидами же5 леза. В этом случае проявляется влияние образующейся оболочки ортосиликата кальция. Степень десульфурации металла колебалась от 36 до 43%, т.е. практически была на том же уровне, что и при использовании

0 в смеси обычной извести.

При увеличении содержания общего железа с 4 до 8 мас.% возрастает глубина пропитки кусочков извести и количество

5 легкоплавкой ферритной фазы на их поверхности. Степень десульфурации увеличивается до максимальных значений (64 %). Очевидно, что в этом случае решающее влияние на процесс десульфурации оказывают

кинетические условия растворения извести.

При увеличении содержания общего железа свыше 8 мас.% степень десульфура- ции резко уменьшается и в исследованных пределах изменения содержания общего железа, не превышает этот показатель при использовании в смеси обычной извести. Ухудшение при этом термодинамических условий процесса уже не компенсируется улучшением процесса растворения извести, т.е. кинетическими условиями.

Таким образом, применение в десуль- фурирующей смеси в качестве СаО со держащего материала офлюсованной ферритами кальция извести с содержанием в ней общего железа 4-8 мас.% при предложенном соотношении других компонентов позволяет повысить степень десульфурации металла по сравнению с этим показателем при использовании известных смесей.

Формула изобретения

Десульфурирующая смесь, содержащая фтористый кальций, окись магния, металли- ческий алюминий и СаОсодержащий материал, отличающаяся тем, что, с целью повышения степени десульфурации металла, в качестве СаОсодержащего материала она содержит офлюсованную ферритами 0 кальция известь с содержанием в ней общего железа 4-8 мас.% при следующем соотношении компонентов, мас.%:

Фтористый кальций15-30

Окись магния1-14

5 Металлический алюминий 5-10 Офлюсованная ферритами кальция известь с содержанием общего железа 4-8 мас.%Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для рафинирования металла | 1989 |

|

SU1682401A1 |

| Смесь для рафинирования стали в ковше | 1989 |

|

SU1812218A1 |

| Рафинировочная смесь | 1982 |

|

SU1062294A1 |

| Десульфурирующая смесь | 1981 |

|

SU990830A1 |

| Смесь для обработки жидкого металла | 1985 |

|

SU1325090A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2005 |

|

RU2294379C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ рафинирования жидкой стали | 1990 |

|

SU1721096A1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

Использование: десульфурация стали. Сущность изобретения: десульфурирующая смесь содержит, мас.%: фтористый кальций 15-30; окись магния 1-14; металлический алюминий 5-10; окись кальция остальное. При этом в качестве окиси кальция смесь содержит офлюсованную ферритами кальция известь с содержанием общего железа в ней 4-8 мас.%. 1 табл.

1Смесь на обычной извести: СаО 60%; CaFj 25%; MgO 8%; Alw 7%

2Смесь на офлюсованной извести:

СаО 60%; CaFt 25%; HgO 8%; AlMtt 7%

Смесь на офлюсованной извести:

СаО 79%; CaF,, 15%; IfgO 1%; А1яет 5%

Смесь на офлюсованной извести:

СаО (6%; CaFt 30%; MgO 14%; А1мег 10%

3,3

1 2

3

4

5

6

7

6

3

10

11

1 2 3 k 5 6 7 8

9

10

11

1 2

3

it

5

6

7

8

9

10

11

40

43 42

7 55 60

61

55 43 41 32

36

38 40 48 55 64 63 55 45 43 35

41 41 42 45 50 57 58 53 45 40 35

| Шлак для рафинирования стали | 1976 |

|

SU578351A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Десульфурирующая смесь | 1981 |

|

SU990830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-02-02—Подача