(54) СГГАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1979 |

|

SU833400A1 |

| Коррозионностойкая сталь | 1982 |

|

SU1049559A1 |

| Состав сварочной проволоки | 1979 |

|

SU872128A1 |

| Чугун | 1982 |

|

SU1057569A1 |

| Конструкционная сталь | 1976 |

|

SU564362A1 |

| Теплостойкая сталь | 1979 |

|

SU823453A1 |

| Соств сварочной проволоки | 1976 |

|

SU593867A1 |

| Чугун | 1981 |

|

SU985122A1 |

| Литейная сталь | 1979 |

|

SU821528A1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2693990C1 |

Изобретение относится к металлурги жаростойких сталей и мсекет быть испол зоЬаво в энергетическом и химическом машиностроении в оборудованки и установках, работающих в условиях высокотемпературного воздействия коррозионн активных газовых сред. Известна сталь tl со следукщим химическим составом, вес.%: Углерод0,О6-0,2 КремнийО,О2-О,07 Марганец1,7-4,5 АлюминийО,О5-О,1 АзотО,007-О,О1 Ниобий0,03-О,О6 БорО,0005-О,00 Титан0,03-0,06 Ванадий0,03-0,08 ИттрийО,О005-О,Ор ЖелезоОстальное Однако у этой стали низкий предел прочности и низкая коррозионная етойНаиболее -близкой к предлагаемой ясг технической сущности и достигаемому Эффекту является сталь Г 2 J марггенеитно-ферритного класса, марки 15Х6СЮ, содержащая, вес.%: УглеродДо 0,15 Кремний1,,8 МарганецДо 0,5 Хром5,5-7,О Алюмтйшй0,7-1,1 ЖелезоОстальное Однако известная сталь не обладает достаточным уровнем коррозионной стойкости, особенно в сероводородных газовых средах при повьпиенных температурах и не обеспечивает требуемой эксплуатадионной надежности оборудования парогенераторов и различных котельньпс установок, работающих на жидких и твердых сортах топлива. Целью изофе тения является повышение прочности, пластичности и коррозионнвй стойкости в-атмосфере тсяочных гаaoia и сероводородных сред.

Эта цель достигается тем, что сталь содержащая углерод, кремний, марганец, хром, алюминий, железо, дополнительно содержит ниобий, цирконий, иттрий при следукщем соотношении компонентов,

вес.%:

Углерод0,05-0,15

Кремний1,0-1,5

Марганец0,1-0,5

Хром5,5-7,0

, АлюминийО,6-1-,1

Ниобий0,05-0,3

Цирконий0,03-О,1

Иттрий0,О1-0,1

ЖелезоОстальное

Введение в состав стали ниобия и циркония в указанном соотношении оказывает положительное влияние на работоспособность стали при 550-800°С. Повышение жаропрочности в этом случае сопровождается улучшением пластичности .стали, что связано с преимущественным распределением этих элементов по границам зерен и упрочнением пограничных объемов. Вместе с тем цирконий, как и иттрий, с одной стороны, являясь сильным раскислителем, повьпиает качесво металла, способствует сохранению мелкозернистой структуры при продолжительных нагревах, а с другой, обладая высокой термодинамической активностью и большой теплотой образования окислов обеспечивает получение на поверхности металла высокозашитных окисных покрытий. При этом резко изменяется механизм окисления стали, существенно улучшается структура и качество окисной пленки, повышается ее деформационная Заяв- 1 0,05 1,0 0,1 5,5 О,6 .0,05 2 0,10 1,2 0,3 6,5 0,9 0,2 3 0,15 1,5 0,5 7,0 1,1 0,3 0,1

Иэвест0,15 1,5 0,5 6,5 1,0

ная

способность и адгезия с матриалом подложки. Рентгеноструктурный анализ показьюает, что такой окисный слой состоит из ромбоэдрических фаз типа Ме2Оз и шпинделей многокомпонентного состава.

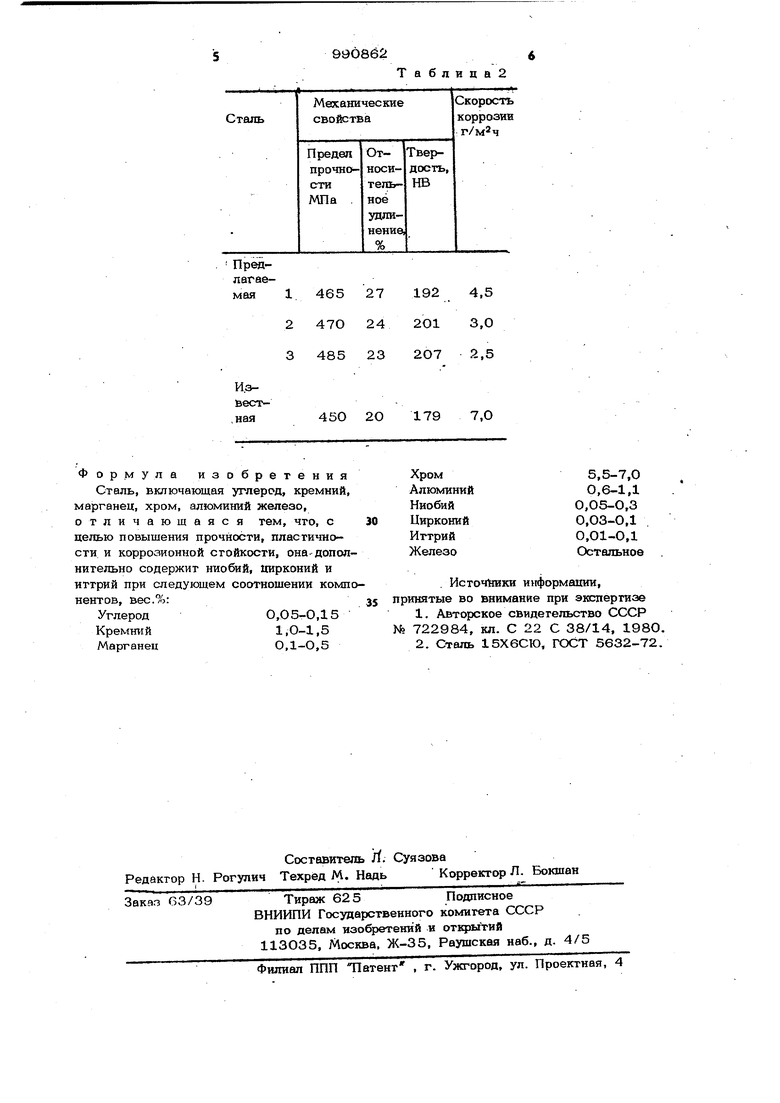

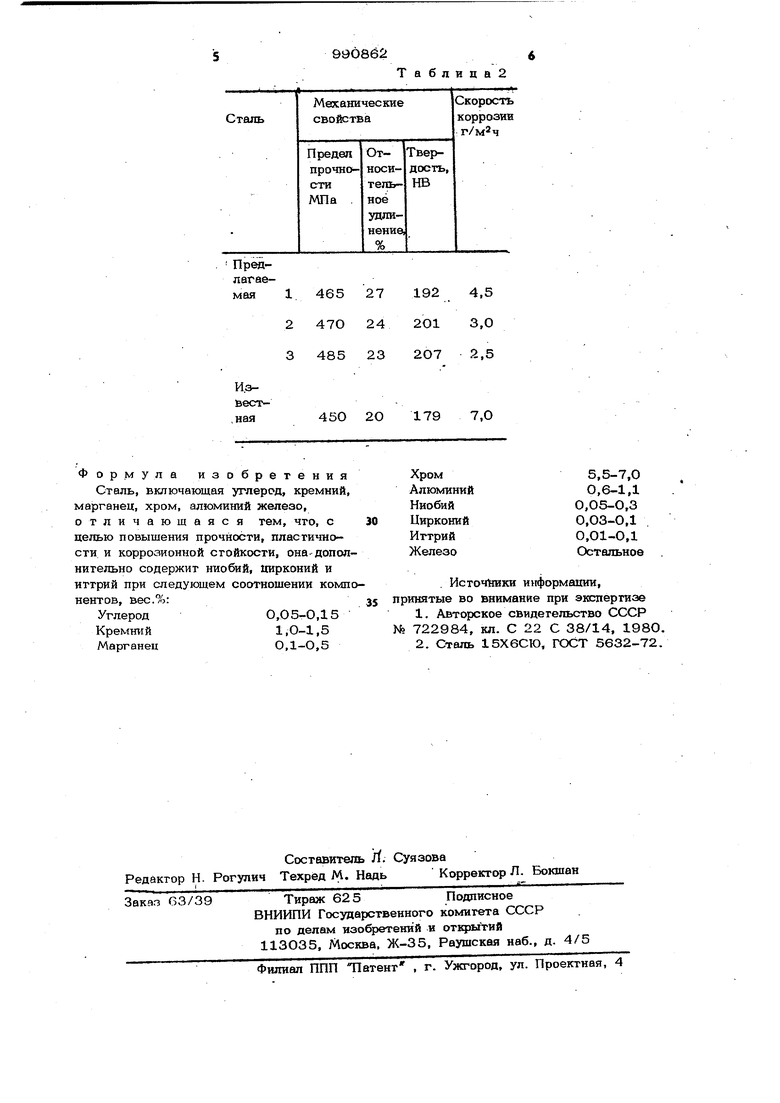

Проведены опытные плавки, пластическая и термическая обработки, определены прочностные коррозионные свойства прелагаемой и известной сталей. Выплавку., проводят в 30-ти кг открытых индук- . ционньк печах. Образцы изготовляют из кованных штанг диаметром 16 мм, температура начала ковки , температура конца ковки 85О°С. Сталь термически обрабатьюают по режиму - отпуск в течении двух часов. Определени коррозионной стойкости проводят при в атмосфере воздуха, содержащей ко оненты топочных газов в количестве 5% Н2О, 10%ЗО2й 5% . Результаты механических испытаний усредняют по данным трех образцов.

Химический состав исследованных сталей приведен в табл. 1.

Механические свойства и коррозионная стойкость исследованьк сталей приведены в табл. 2.

Технико-экономический эффект при использовании предлагаемой стали определяется повышением эксплуатационной надежности и срока службы котельных систем и оборудования парогенераторов тепловых электростанций, нефтехимических установок по переработке нефти.

Экономический эффект от внедрения предлагаемой стали, из расчета на одну тонну по сравнению с известной составляет 108 руб/т.

Т-а блица

- 0,025 0,03 Остаток0,Ьз О,О1 0,ОО6 О,008 Оста0,08 0,О5 0,ОО9 0,О1 Оста0,1 О,О2 0,2 Остаток

Предлагаемая 1 465 27

47О 24

2 3 485 23

Формула изобретения Сталь, включающая углерод, кремний, марганец, хром, алюминий железо, отличающаяся тем, чго, с целью повыщения прочности, пластичности и коррозионной стойкости, она- дополнительно содержит ниобий, цирконий и иттрий при следующем соотношении компонентов, вес.%: Углерод 0,05-0,15 Кремш и 1.0-1,5 Марганец О,1-О,5

Таблица2

5,5-7,0 0,6-1,1 0,05-О,3 0,03-О,1 0,01-О,1 Остальное

. Источники информашга, принятые во внимание при экспертизе

№ 722984, кл. С 22 С 38/14, 1980.

Авторы

Даты

1983-01-23—Публикация

1981-09-25—Подача