(54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионностойкая сталь | 1982 |

|

SU1046321A1 |

| Состав сварочной проволоки | 1982 |

|

SU1092024A1 |

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| СТАЛЬ ДЛЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1970 |

|

SU277250A1 |

| Состав стали сварочной проволоки для сварки жаропрочных и жаростойких сталей и сплавов | 1982 |

|

SU1168372A1 |

| Состав сварочной проволоки | 1979 |

|

SU872128A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Состав сварочной проволоки | 1977 |

|

SU631287A1 |

| Состав сварочной проволоки | 1983 |

|

SU1139599A1 |

X Изобретение относится к изыскани сварочной проволоки, обеспечивающей повьшенную стойкость сварных соедин ний против коррозионного растрескив ния под давлением в сероводородсоде жащих средах при высоком уровне сва риваемости и может быть использован для изготовления толстостенных аппа ратов и оборудования из конструкцио ных сталей типа 09ХГ2НАБЧ, зксплуат руемых под давлением в сероводородсодержащих средах, Известна сталь LlJ содержащая. вес.%; 0,05-0,1 Углерод 1,5-3,0 Марганец 0,05-0,45 Кремний 0,9-1,5 Никель 0,05-0,3 Ниобий 0,8-1,1 0,06-0,15 Алюминий 0,015-0,03 0,005-0,3 Празеодим Лантан,неодим До 0,1 и церий До 0,035 Сера До 0,035 Фосфор Остальное Железо Однако сварочная проволока из й стали обеспечивает необходимые чностные и пластические свойства неудовлетворительной коррозионстойкости и свариваемости. Наиболее близким к предлагаемому технической сущности и достигаеу эффекту является состав сварочпроволоки Г, содержащий, вес.% Углерод0,08-0,14 Марганец 0,04-0,7ХромДо 0,3 КремнийДо 0,03 Никель1,2-1,9 АлюминийО,1-0,25 Церий0,05-0,2 ЖелезоОстальное Эта сварочная проволока характерится удовлетворительным уровнем свариваемости, однако металл шва, выполненный данной проволокой, обладает недостаточными по сравнению с основным металлом прочностными свой ствами, предел прочности металла шв ба 45-50 кг/ g чэ-зи кг/мм, предел прочности основного металла для сталей типа 09Г2НАБЧ 55-60 кг/мм. Сварное соединение, выполненное изв.естной проволокой, имеет понижен ную, по сравнению с основным металл стойкость против коррозионного раст рескивайия в сероводородсодержащих средах, что обусловлено выделением в процессе кристаллизации на границ зерен и внутри зерна избыточных фаз неметаллических включений церия и алюминия (типа .; AI OgjFe Al2.0. - Цель изобретения - побьш1ение кор розионной стойкости и прочностных свойств сварных соединений. Поставленная цель достигается те что состав сварочной проволоки содерж 1ЩЙ углерод, марганец, никель, хром, алю .НИИ,церий и железо,дополнительно соде жит ниобий и азот при следующем соотно нии компонентов, вес.%: , . Углерод0,04-0,08 Марганец0,7-1,2 Никель0,9-1,3 Хром0,4-0,8 АлюминийО,05-0,12 . Церий0,03-0,10 Ниобий0,02-0,07 Азот0,01-0,025 ЖелезоОстальное В качестве примесей проволока может содержать:

Опытными сварочными проволоками сварены пластктш из стали типа 09ХГ2НАБЧ по ТУ 14-1-) 551-75 размером 70X500X450 мм электрошлаковой сваркой (флюс АН-22, ГОСТ 9087-69). Сварные соединения после сварки подвергаются термической обработке

нормализация при 930°С в течение 2,5ч и отпуску при 650°С в течение 2,5-3 ч.

Из данных сварных соединений изго.тавливаются образцы для механических и коррозионных испытаний.

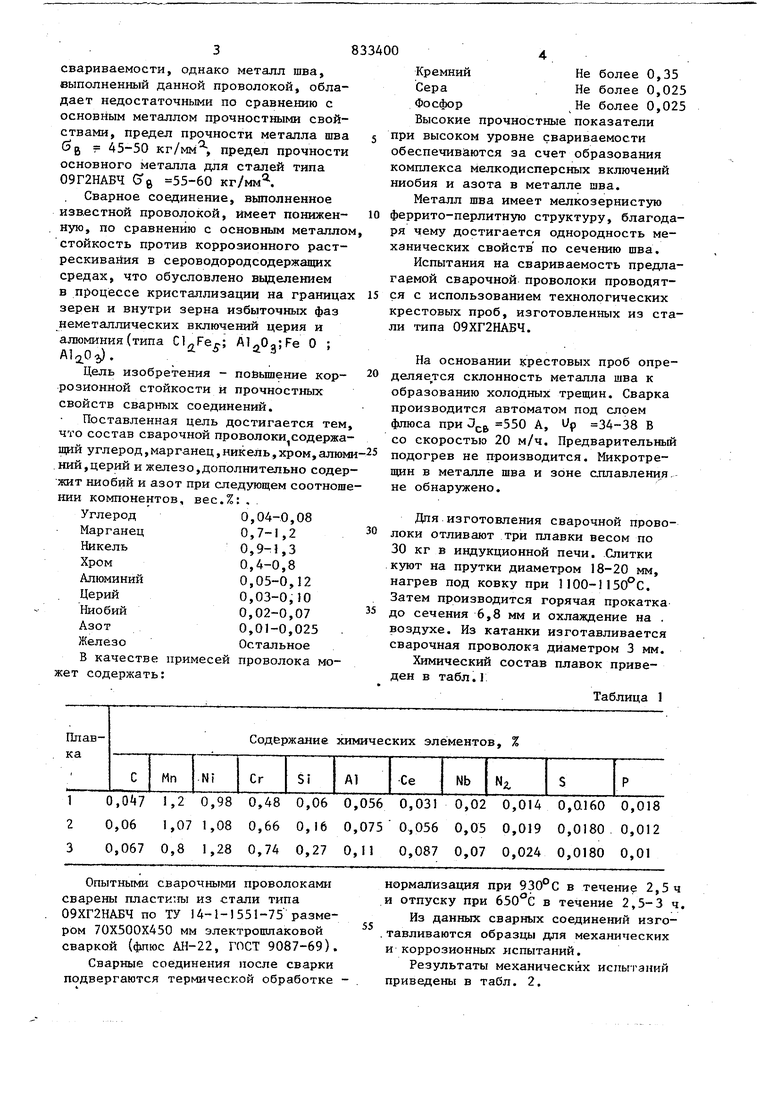

Результаты механических испытаний приведены в табл. 2, 4 КремнийНе более 0,35 Сера . Не более 0,025 ФосфорНе более 0,025 Высокие прочностные показатели ри высоком уровне свариваемости обеспечиваются за счет образования омплекса мелкодисперсных включений иобия и азота в металле шва. Металл шва имеет мелкозернистую еррито-перлитную структуру, благодаря чему достигается однородность механических свойств по сечению шва. Испытания на свариваемость предлагаемой сварочной проволоки проводятся с использованием технологических крестовых проб, изготовленных из стаи типа 09ХГ2НАБЧ. На основании крестовых проб определяе тся склонность металла шва к образованию холодных трещин. Сварка производится автоматом под слоем флюса при с& 550 А, 34-38 В со скоростью 20 м/ч. Предварительный подогрев не производится. Микротрещин в металле шва и зоне сллавления, не обнаружено. Для изготовления сварочной проволоки отливают три плавки весом по 30 кг в индукционной печи. Слитки куют на прутки диаметром 18-20 мм, нагрев под ковку при 1100-1150°С. Затем производится горячая прокаткадо сечения 6,8 мм и охлаждение на . воздухе. Из катанки изготавливается сварочная проволоке диаметром 3 мм. Химический состав плавок приведен в табл.1 Таблица 1

40

Металл 56 шва

40,5

То же 57,5 41 58

Извест50,5 40,5 ная Коррозионные испытания проводятся по известной методике. Из металла шва вырезаются цилиндрические образцы с диаметром рабочей части 3 мм Образцы испытываются под постоянной растягивающей нагрузкой при электролитическом наводораживании с катодной поляризацией с целью определения порогового напряжения при разрушении в среде содержащей сероводород. Катодная поляризация осуществляется в-3%-ом растворе серной кислоты с добавкой 20 м /л двуокиси селена в качестве стимулятора наводораживания. Плотность тока катодной прляриз ции 100 мА/см . Для количественной оценки стойкости металла шва против короззионного растрескивания пользуются коэффициентом Кр , который определяется из соотношения &э где Од - напряжение, при котором происходит изменение электродного потенциала, металла, кгс/мм : - предел текучести испытываемого металла, кгс/мм . Чем меньше значение коэффициента Кр, тем менее стоек металл против кор розионного растрескивания. Стали, име щие значения коэффициентов Кр близкие ,к единице, обладают высокой стойкостью к растрескиванию. Результаты коррозионных испытаний приведены в табл.2.

Таблица 2

24

10-13

76,5

. 24,4

9-12

76,3 24,3 8-12 . 75,5

1б;8

4-8

75

31,7 Данные полученные в результате коррозионных испытаний, свидетельствуют о том, что металл шва сварных соединений, выполненных проволокой предлагаемого состава не уступает по коррозионной стойкости стали типа 09ХГНАБЧ и обеспечивает более высокие коррозионные свойства по сравнению с металлом шва, выполненным известной сварочной проволокой. Использование сварочной проволоки предлагаемого состава позволяет увеличить надежность аппаратов, изготовленных из коррозионностойких толстолистовых низколегированных сталей повьш1енной прочностиj работающих в сероводородных средах, при низких температурах. Внедрение сварочной, проволоки предлагаемого состава при изготовлении оборудования для переработки природного газа - сосудов, сепараторов, адсорберов из конструкционных сталей типа ОУХГ2НАБЧ позволяет получить экономическую эффективность на 1 т аппаратуры 100-200 р. Формула изобретения Состав сварочной проволоки, содержащий углерод, марганец, никель, хром, алюминий, церий и железо, отличающийся тем, что, с целью поВьшения коррозионной стойкости и прочностных свойств сварных соединенийi дополнительно содержит ниобий и азот, при следующем соотношении компонентов, вес.% 7 Углерод0,04-0,08 Марганец0,7-1,2 Никель0,9-1,3 Алюминий0,05-0,12 Церий0,03-0,10 ,02-0,07 Азот0,01-0,025 ЖелезоОстальное 33АОО8 Источники информации. принятые во внимание при экспертизе I. Авторское свидетельство СССР 5 377397, кл. С 22 С 38/58. 1973. 2. Авторское свидетельство СССР 452462, кл. В 23 К 35/30, с 22 С 38/40, 1975.

Авторы

Даты

1981-05-30—Публикация

1979-05-25—Подача