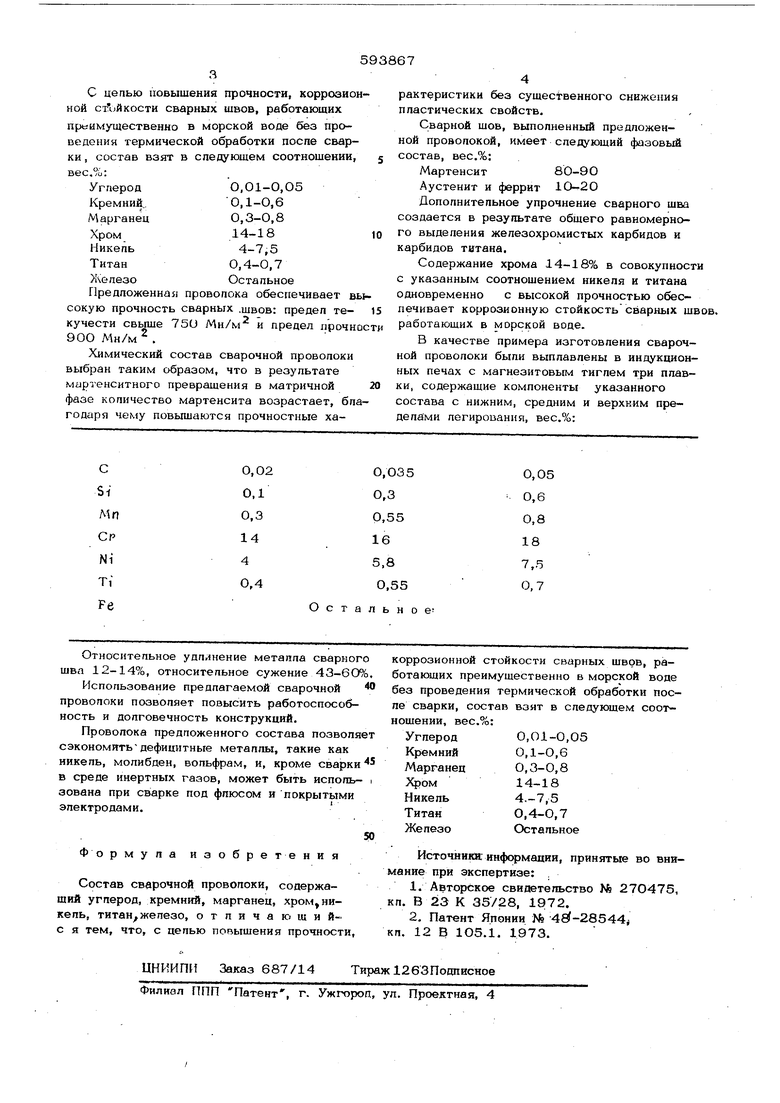

Изобретение относится к области метал гии, в частности к составу сварочной про Ьолокк, и может найти применение в судов Машиностроении для аргоноду говой сварки конструкций из высокопрочных коррозиоино стойких стапей без псспедукщей термичес обработки, работакяних в морской воде. Известен состав сварочной проволоки 1 j , он содержит следующие компоненты, вес.%: Углерод О,О1-О,О9 Кремний 0,6-3,5 Марганец 0,6-1,5 10,5-12 Никель 8,5-9,5 Молибден 1,8-2,3 0,01-0,15 А пюминий О,ОО1-О,05 Кальций 0.01-0.35 Цирконий 0,02-0,1 О,ООО1-О,003 Железо Остальное Сварные швы, выполненные этой проволокой, имеют вьгсокив прочносггные характеристики, но низкую коррозионную стойкост в морской воде. Низкая коррозионная стойisocTb объясняется тем, что в составе проволоки содержится до 12 % хрома. Коррозионная стойкость сварных швов, работающих в морской воде, обеспечивается в том случае, если они выполнены проволокой, имеющей в своем составе более 14% хрома. Известна также сварочная проволока i5|. Состав ее взят в следукицем cooтнoшeнии вес.%:Углерод0,О2-О,О6 Кремний0,1-1 Марганец0,1-1 Хром11-13,5 Никепь1,5-3,5 Алкжганий0,01-0,05 Титан0,О1-О,05 ЖелезоОстальное Однако при сварке этой проволокой нео ходим предварительный подогрев основного металла до 10О-15О С и поспепуюший после сварки отжиг при 6ОО С. Кроме того сварные швы, выполненнью этой проволоке, имеют неудовлетворительную коррозионную стойкость в морской воде. С цепью повышения прочности, коррози ной стойкости сварных швов, работающих преимущественно в морской воде без проведения термической обработки после свар ки , состав взят в следующем соотношении вес.%: О,01-0,О5 Углерод 0,1-О,6 Кремний.. 0,3-0,8 Марганец 14-18 4-7,5 0,4-0,7 Остальное Же пезо Предложенная проволока обеспечивает сокую прочность сварных .швов: предел те кучести CBbmie 75U Мн/м и предел проч 9ОС Мн/м . Химический состав сварочной проволок выбран таким образом, что в результате мартенситного превращения в матричной фазе количество мартенсита возрастает, б годаря чему повышаются прочностные характеристики без cyщectвeннoгo снижения пластических свойств. Сварной шов, выполненный предложенной проволокой, имеет следующий фазовый состав, вес.%: Мартенсит80-90 Аустенит и феррит Дополнительное упрочнение сварного щва создается в результате общего равномерного выделения железохромистых карбидов и карбидов титана. Содержание хрома 14-18% в совокупности с указанным соотношением никеля и титана одновременно с высокой прочностью обеспечивает коррозионную стойкость сварных швов. работающих в морской воде. В качестве примера изготовления сварочной проволоки были выплавлены в индукционных печах с магнезитовым тиглем три плавки, содержащие компоненты указанного состава с нижним, средним и верхним пределами легирования, вес.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| Состав присадочного материала | 1981 |

|

SU967746A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2010 |

|

RU2446929C1 |

| Состав сварочной проволоки | 1982 |

|

SU1092024A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ И ЛАЗЕРНО-ДУГОВОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2019 |

|

RU2713767C1 |

| Проволока марки Св-08Х16Н5М3АБ для сварки высокопрочных сталей | 2022 |

|

RU2796568C1 |

| Состав сварочной проволоки | 1980 |

|

SU867575A1 |

| Состав стали | 1981 |

|

SU967745A1 |

| Коррозионно-стойкая сталь | 1983 |

|

SU1144405A1 |

Авторы

Даты

1978-02-25—Публикация

1976-05-05—Подача