Изобре-гение относится к электрохимическому получению водорода в ча стности к способам изготовления катодов, применяемых в электролитических ячейках для электролиза водных растворов кислот или галогенидов ще---: лочных металлов.

Известен способ изготовления углеграфитового катода, в котором, с целью повышения его электролитической активности на поверхности элек-г тродаг размещают металлическую сетку . из материала, понижающего перенапряжение выделения водорода

Недостатком указанного способа является значительный расход электрокаталитического металла, что затрудняет использование р качестве модифицирующих благородных и других дорогостоящих металлов, обладающих низким перенапряжением выделения водорода.

Наиболее близким к предлагаемому техническим решением является способ нанесения на поверхность углеродграфитового катода электрокаталитического металла в виде теплопленочного покрытия 2.

Недостатками такого способа являются все еще существенный расход активирующего металла, а также многостадийность процесса изготовления электрода, поскольку создание микропористости предполагает выполнение таких технологических операций как нанесение покрытия в виде сплава или смеси металлов и селективное удаление одного из компонентов.

Целью изобретения является упрощение способа за счет сокращения ко10личества технологических операций при изготовлении углеграфитового катода и уменьшение расхода электрокаталитического металла.

Поставленная цель достигается тем,

15 что нанесение активного слоя на углеграфитовую основу катода осуществляется путем имплантации в поверхность углеграфитовой основы ионов электрокатсшитического металла с энергией

20 5-20 интегральным потоком (1-3).1о2мЧ

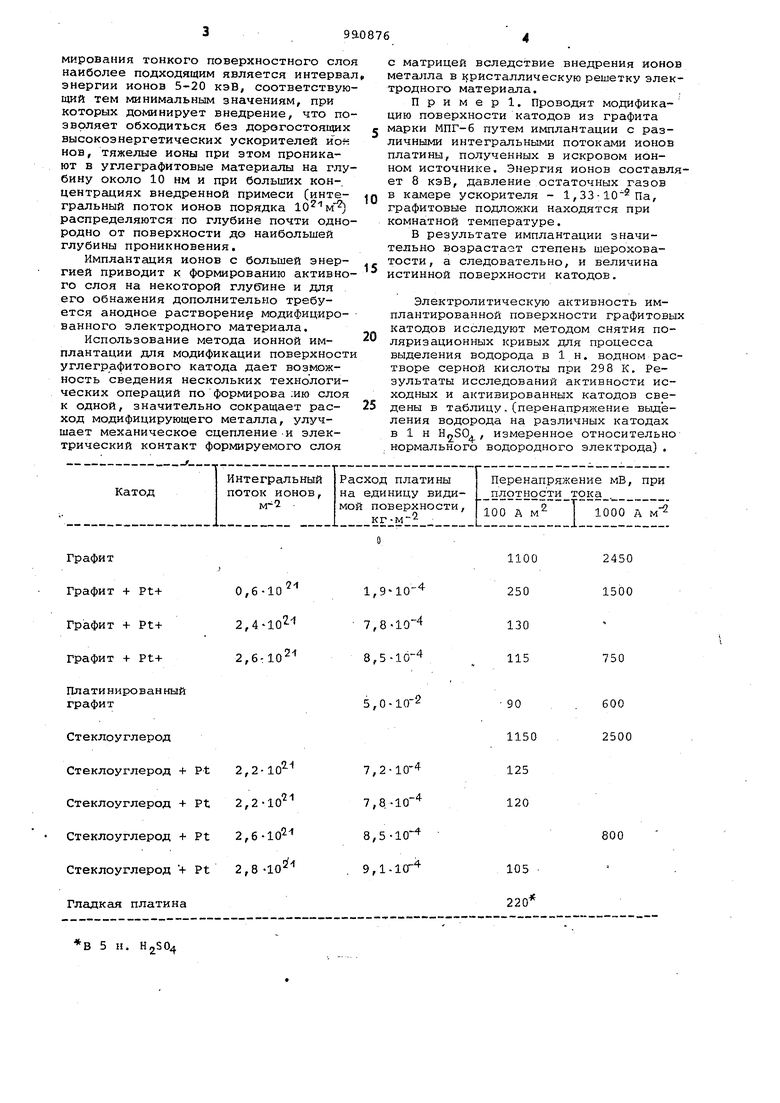

Положительные ионы металла, полученные в ионном источнике, ускоряются в условиях высокого вакуума (дав25 ление остаточных газов не больше 1,33-10 Па) и внедряются в поверх410СТНЫЙ. слой модифицируемого материала. Глубина проникновения конкретных ионов в определенный материал 30 определяется энергией ионов. Для формирования тонкого поверхностного слоя наиболее подходящим является интервал энергии ионов 5-20 кэВ, соответствующий тем минимальным значениям, при которых доминирует внедрение, что позволяет обходиться без дорогостоящих высокоэнергетических ускорителей иот нов, тяжелые ионы при этом проникают в углеграфитовые материалы на глубину около 10 нм и при больших концентрациях внедренной примеси (интегральный поток ионов порядка распределяются по глубине почти однородно от поверхности до наибольшей глубины проникновения. Имплантация ионов с большей энергией приводит к формированию активного слоя на некоторой глубине и для его обнажения дополнительно требуется анодное растворенир модифицированного электродного материала. Использование метода ионной имплантации для модификации поверхности углеграфитового катода дает возможность сведения нескольких технологических операций по формирова :ию слоя к одной, значительно сокращает расход модифицирующего металла, улучшает механическое сцепление -и электрический контакт фор1иируемого слоя с матрицей вследствие внедрения ионов металла в кристаллическую решетку электродного материала. Пример. Проводят модификацию поверхности катодов из графита марки МПГ-б путем имплантации с различными интегргшьными потоками ионов платины, полученных в искровом ионном источнике. Энергия ионов составляет 8 кэВ, давление остаточных газов в камере ускорителя - 1,33-10 Па, графитовые подложки находятся при комнатной температуре. В результате имплантации значительно возрастает степень шероховатости, а следовательно, и величина истинной поверхности катодов. Электролитическую активность имплантированной поверхности графитовых катодов исследуют методом снятия поляризационных кривых для процесса выделения водорода в 1.н. водном растворе серной кислоты при 298 К. Результаты исследований активности исходных и активированных катодов сведены в таблицу.(перенапряжение выделения водорода на различных катодах в 1 н . , измеренное относительно нормального водородного электрода).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления катода для электролиза водных растворов | 1987 |

|

SU1458447A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2015 |

|

RU2595900C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФТОРАЛИФАТИЧЕСКИХ БИС-ФТОРСУЛЬФАТОВ НА ЭЛЕКТРОКАТАЛИТИЧЕСКИХ НАНОРАЗМЕРНЫХ МАТЕРИАЛАХ | 2007 |

|

RU2350596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2421849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕКИСИ ВОДОРОДА | 2010 |

|

RU2494960C2 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ И ЭЛЕКТРОЛИЗЕР | 2021 |

|

RU2830159C1 |

| НОВАЯ ЭЛЕКТРОКАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ КАТОДА С КИСЛОРОДНОЙ ДЕПОЛЯРИЗАЦИЕЙ | 2002 |

|

RU2280714C2 |

| Способ получения хлора и гидроокиси натрия | 1978 |

|

SU1584752A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДАТЧИКА ВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 1992 |

|

RU2072518C1 |

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ БИПОЛЯРНЫХ ПЛАСТИН И КОЛЛЕКТОРОВ ТОКА ЭЛЕКТРОЛИЗЕРОВ И ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2015 |

|

RU2577860C1 |

2-1

0,6-10

+ Pt+ 2, + PtH2-t

2,бг10 + Pt+

Платинированный графит

Стеклоуглерод Стеклоуглерод +

21 Стеклоуглерод + Pt 2,2-10

Стеклоуглерод + Pt 2,6-10 Стеклоуглерод + Pt 2,

Гладкая платина

В 5 п. H2S04

2450

1100 1500 250 130

«

750 115

600

90 2500

1150 125 120

800

105

220

Имеет место значительное снижение перенапряжения вьаделения водорода на исследуемых катодах, вызванное имплантацией ионов. Величина перенапряжения уменьшается по мере увеличения интегрального потока ионов. При значениях потоков, равных примерно 1102м 2, перенапряжение становится меньшим, чем на гладкой платине, и приближается по порядку величины к значениям, характерным для платинированного графита. Причем достигается это при значительно:, меньшем расходе, электрокаталитического мталла; в случае интегрального потока ионов расход платины на единицу видимой поверхности составляет около 1,96% от количества, затрачиваемого при электролитическом платинировании катода,

П р и м е р 2, Подвергают активации методом ионной имплантации в условиях примера 1 поверхность катодов из стеклоуглерода. Исследование в те же условиях электролитической активности полученных катодов показало, что перенапряжение выделения водорода на них снижается еще в более значительной степени, чем графитовы катодах (см, табл,) ,

Аналогичные результаты получены для пирографитовых катодов, а также при внедрении ионов палладия в указанные углеграфитовые материалы. .

Использование предлагаемого спосо ба изготовления катода обеспечивает

по сравнению с известными возможность модификации .рабочей поверхности электрода в один технологический прием, незначительный расход модифицирующего металла, что позволит упростить способ за счет сокращения количества технологических операций при изготовлении катода и получить значительную экономию электрокаталитических метгшлов.

Формула изобретения

Способ изготовления катода, вклю15 чающий создание на поверхности углеграфитовой основы активного слоя, содержащего электрокаталитический металл, отличающийся тем.

что, с целью упрощения способа за

счет сокращения количества технологи20ческих операций и уменьшения расхода электрокаталитического металла, создание активного слоя осуществляют путем имплантации в поверхность угле25 графитовой основы ионов электрокаталитического металла ,с энергией 5;20 кэВ и интегральным потоком (1+3)« Т-1о2 м-2

Источники инфррмации,

30 принятые во внимание при экспертизе

1,Заявка ФРГ 2825494, кл, С 25 В 11/12, 1979,

2,Заявка ФРГ 2527386,

кл, С 25 В 11/04, 1976 (прототип).

Авторы

Даты

1983-01-23—Публикация

1981-07-27—Подача