Изобретение относится к получению металлической фольги и может быть использовано в производстве электролитической медной фольги, предназначенной для изготовления печатных плат.

Цель изобретения - улучшение качества фольги при одновременном уменьшении ее толщины.

Предлагаемый способ получения медной фольги включает подготовку поверхности ленты-носителя, осаждение слоя меди на бесконечно перемещаемую ленту-носитель и последующее механическое отделение его от ленты-носителя в объеме электролита при дополнительной подаче струи электролита в зону отделения.

Способ осуществляют следующим образом.

В качестве ленты-носителя используют стандартную электролитическую медную фольгу шириной 100 см и толщиной 50 мкм марки ФМЭГН, которая находит применение как протектор (носитель) при осаждении так называемой сверхтонкой медной фольги (5 мкм). Фольга ФМЭГН имеет параметр шероховатости Ra в пределах 0,6-1,5 мкм,

о ю

D Os О

обеспечивающий прочность сцепления с осаждаемой сверхтонкой фольгой 0,05- 0,15 кгс/см. В данном примере параметр Ra ленты носителя - 0,85 мкм.

Для создания разделительного слоя на поверхность исходной фольги наносится покрытие металлического хрома (0,1 мкм), которое подвергается активации в растворе серной кислоты 50 г/л при катодной плотности тока 0,5 А/дм2 в течение 15 с.

Операция активации поверхности покрытия металлического хрома, как известно, при осаждении медной фольги направлена на увеличение количества центров кристаллизации меди, от которого в конечном счете зависят структура, пориг стость и физико-механические свойства получаемой тонкой фольги.

Последующее осаждение слоя меди (10 мкм) производят из стандартного электролита содержащего, г/л; медь сернокислая 250, серная кислота 50 с добавлением желатина 0,01 и хлор-ионов 0,001.

Отделение фольги и ленты-носителя осуществляют роликом диаметром 10 см при натяжении фольги 15 кгс.

Подают струи электролита при гидростатическом давлении 1 атм в зону отделения.

Установлено, что прочность сцеплений при отслаивании тонкой медной фольги от подложки составляет в среднем 0,10 кгс/см (отклонения находятся в пределах 0,05- 0,15 кгс/см).

При подаче струи электролита в зону отделения удельное давление на ленту-носитель и удельное давление на фольгу, прижимающие их к роликам увеличиваются в сотни раз, что обеспечивает плотное прилегание фольги к поверхности опорного ролика и ленты-носителя к прижимному ролику даже при высокой их прочности сцепления.

В результате этого медная фольга не имеет деформированных участков, локальных разрывов и отверстий, обусловленных механическим повреждением слоя меди, что улучшает ее качество и позволяет получать фольгу толщиной до 5 мкм вместо 35- 50 мкм. Операции отделения и осаждения осуществляют в одной среде - электролите меднения, чем обеспечивается максимальное сближение операций по времени, при этом уменьшение времени между отделением медного слоя и последующим наращива- нием на ленту-носитель создает благоприятные условия для формирования тонких беспористых мелкокристаллических осадков.

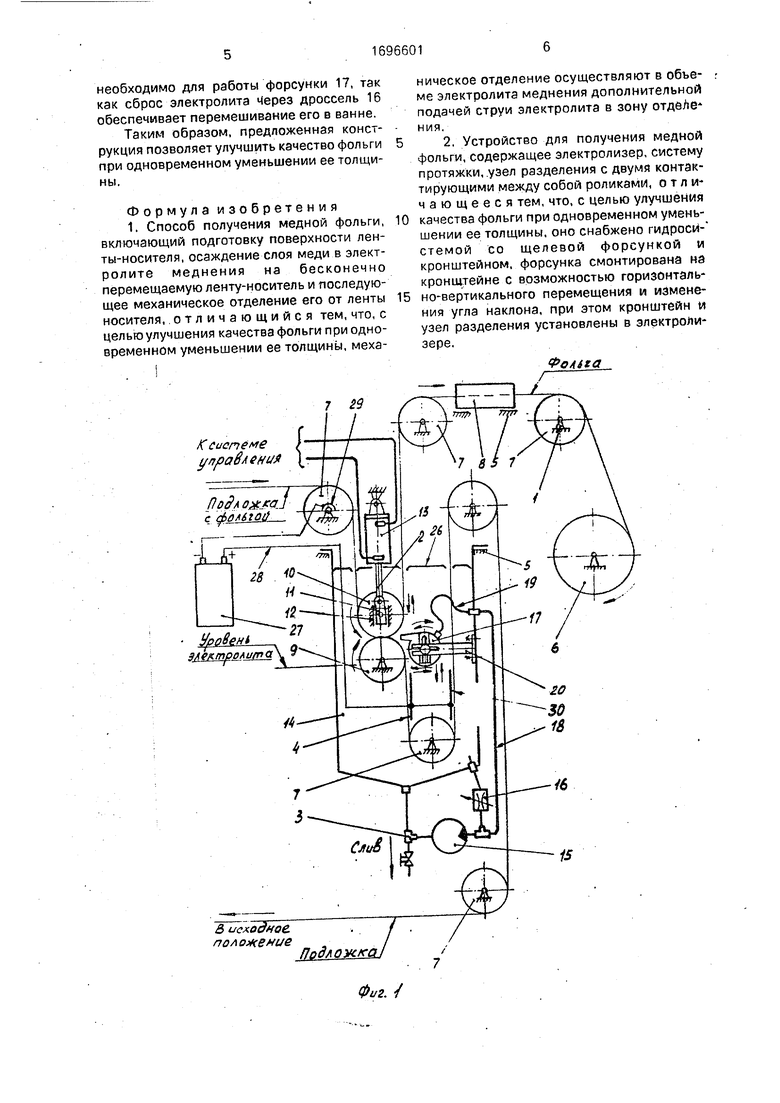

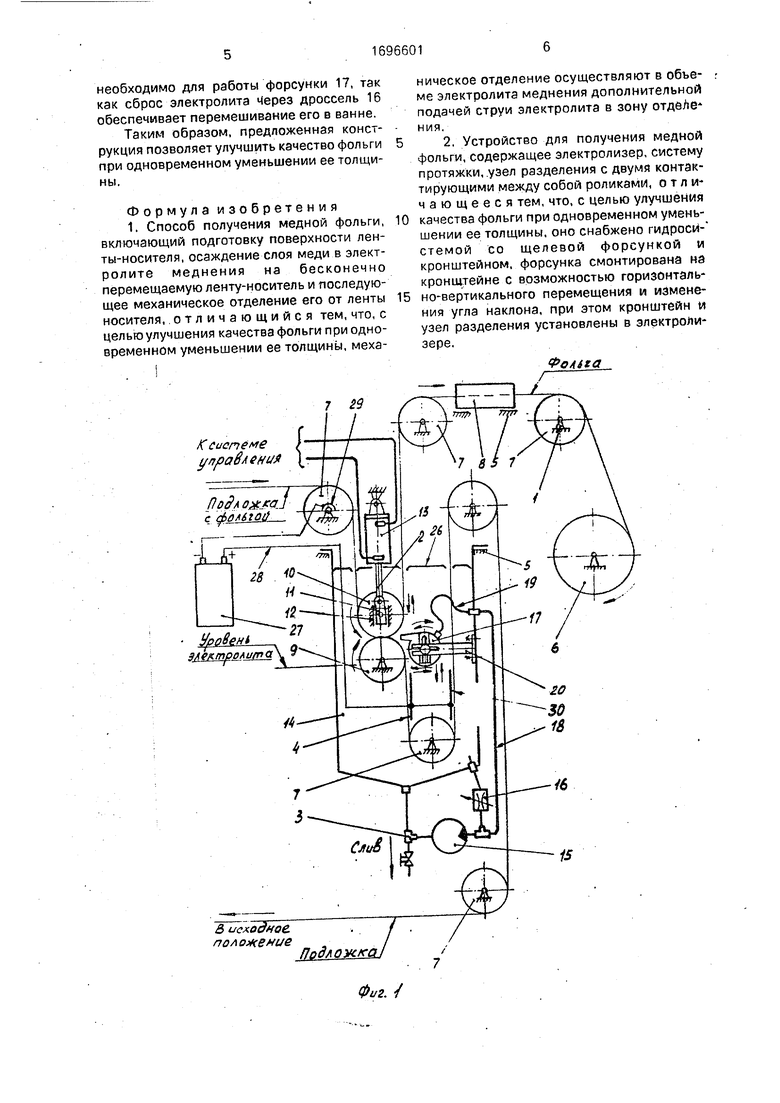

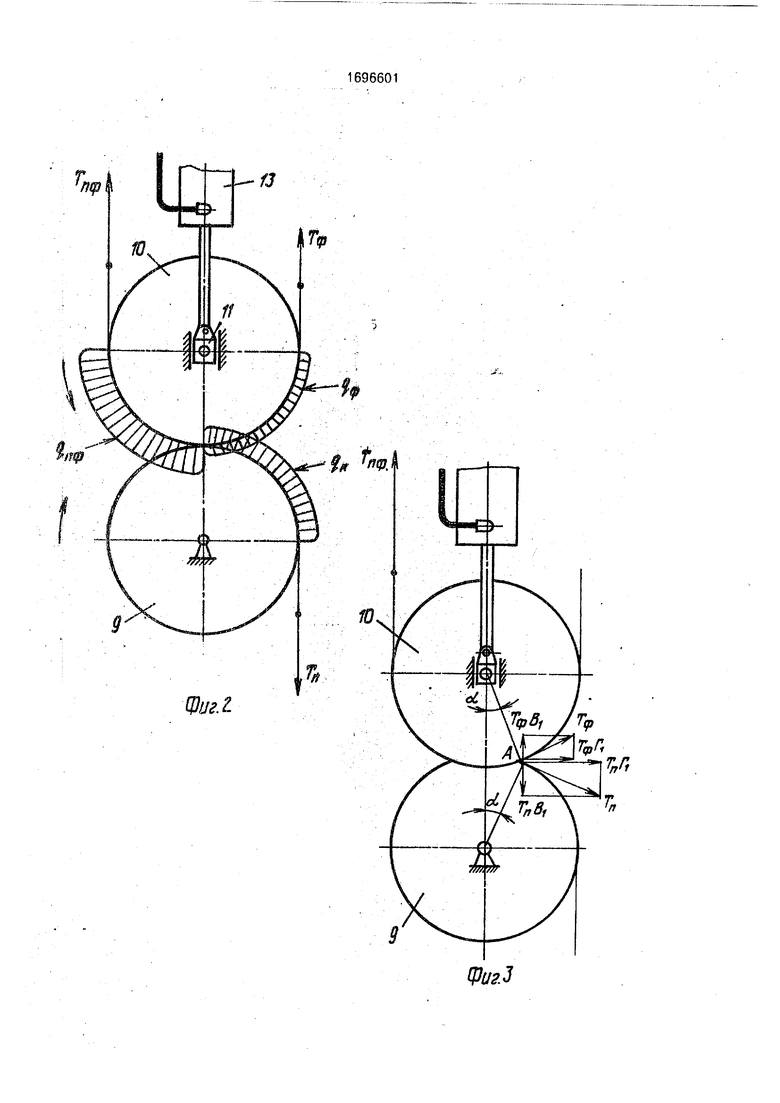

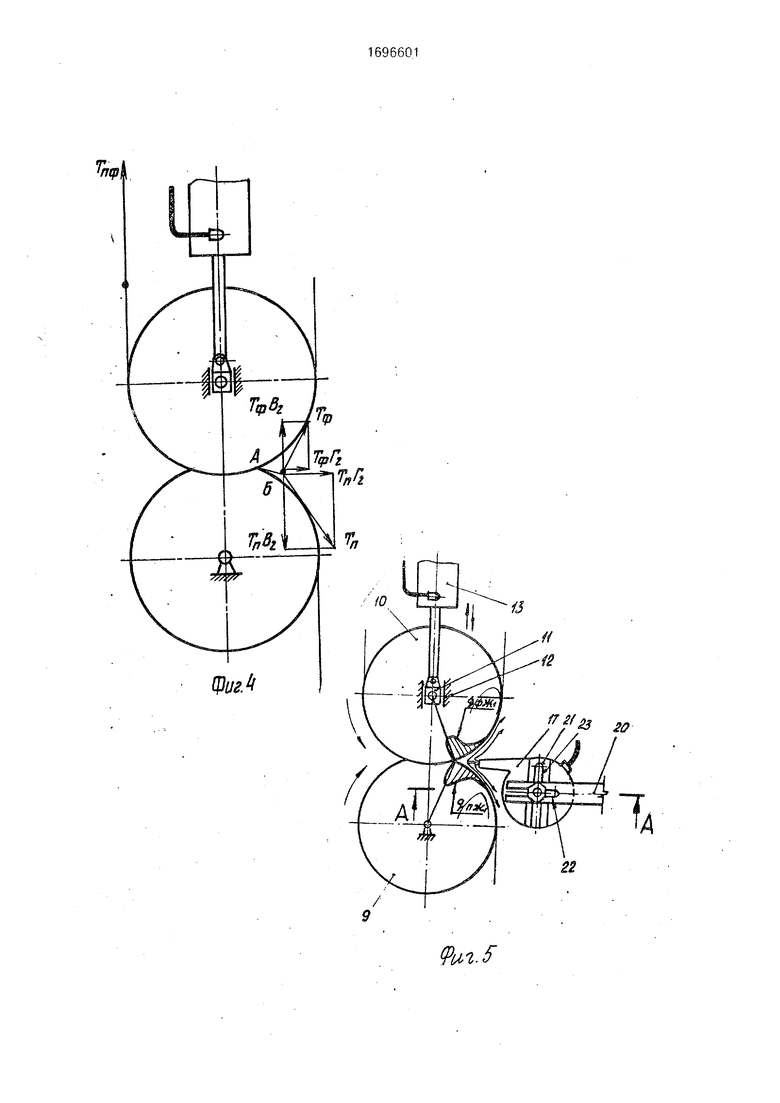

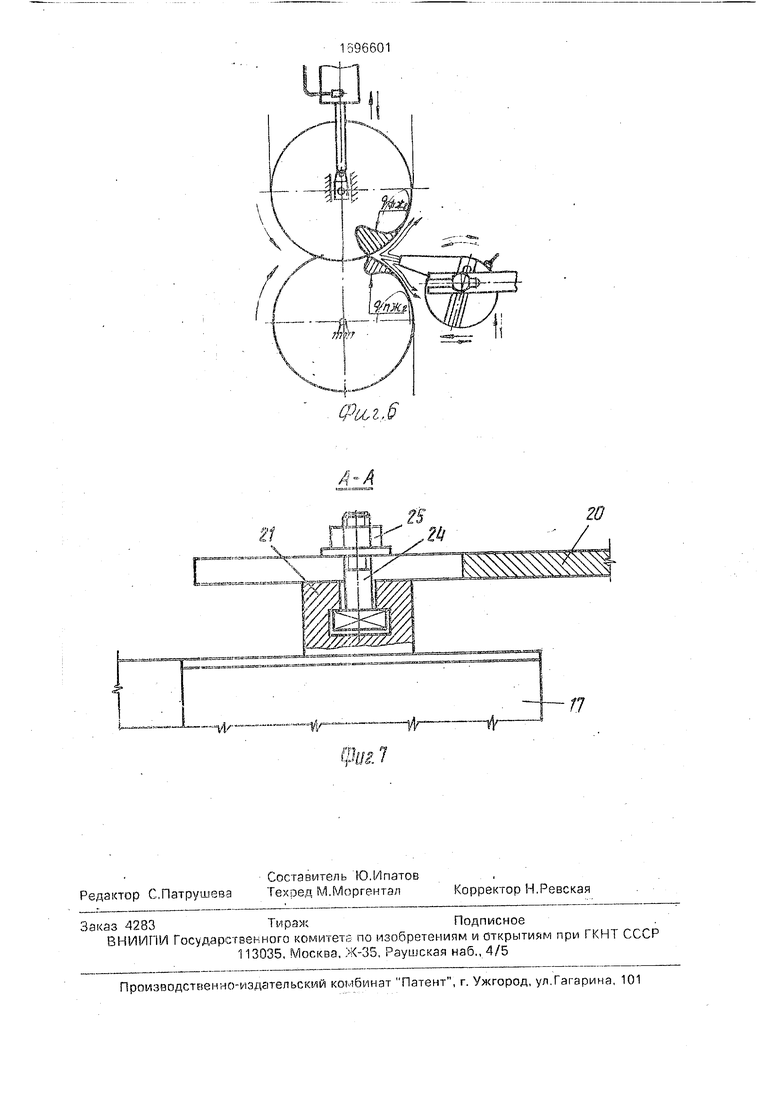

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг, 2 - эпюры

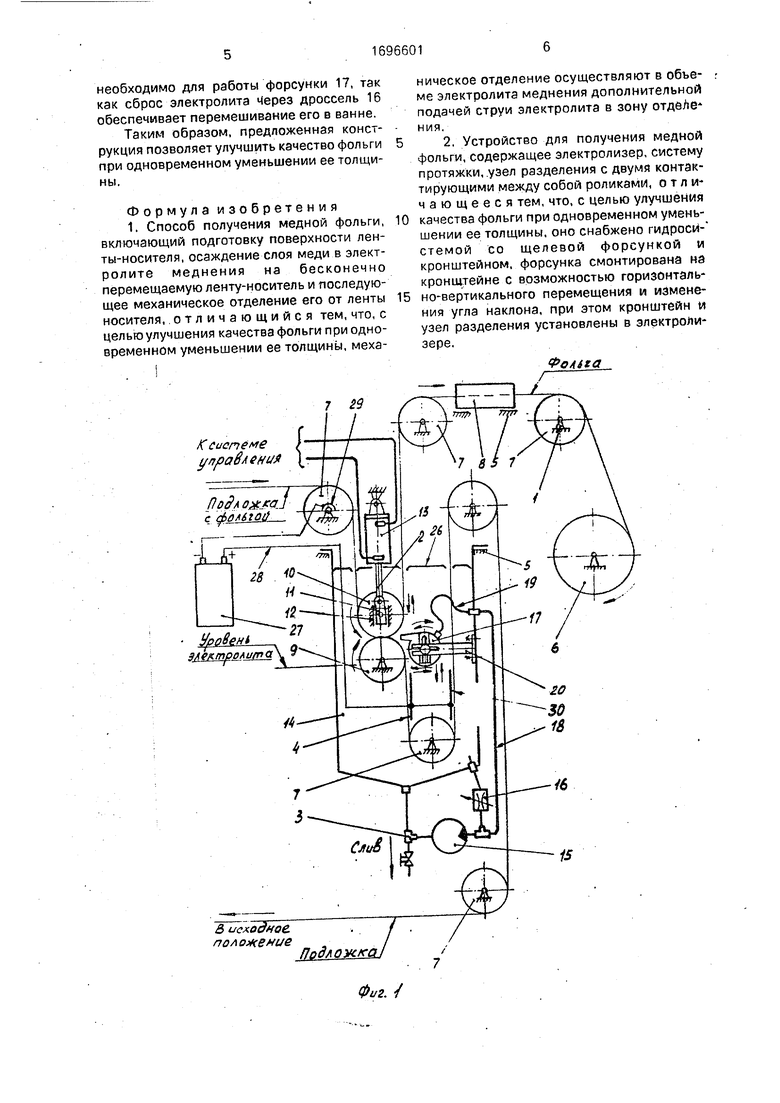

удельного давления на роликах; на фиг. 3 и 4 - схемы отделения фольги от подложки; на фиг. 5 и 6 - схемы подвода струи электролита в зону разделения; на фиг, 7 - разрез А-А

на фиг. 5.

Устройство имеет систему 1 протяжки, механиз.м 2 разделения, гидросистему 3,. гальванический узел 4, смонтированные на основании 5. Система 1 протяжки состоит из

0 моталки 6, направляющих роликов 7 и сушильной камеры 8. Механизм 2 разделения состоит из опорного ролика 9, рабочая поверхность которого выполнена из упругого материала, прижимного ролика 10, цапфы

5 11 которого установлены в направляющих 12 и связаны со штоками силовых цилиндров 13, работающих от системы управления (не показана). Возможен вариант, когда рабочие поверхности опорного ролика 10 и

0 прижимного ролика 11 выполнены из упругого материала, что позволит при той же величине деформации упругого слоя роли- ков увеличить углы (фиг. 3). Углы а равны при одинаковом диаметре роликов 9 и 10.

5Гидросистема 3 состоит из электролитической ванны 14, насоса 15, дросселя 16, щелевой форсунки 17, соединенной системой трубопроводов 18 и шлангом 19, установленной на кронштейнах 20 и

0 направляющих планках 21 в соответствующих пазах 22 и 23 и закрепленной с помощью оси 24 и гайки 25. Для предотвращения разбрызгивания электролита в ванне 14 предусмотрены экраны 26.

5 Гальванический узел 4 состоит из источника 27 питания, токопроводящих шин 28, скользящего контакта 29, электродов 30.

Устройство работает следующим образом.

0 Бесконечная ленточная подложка с нанесенной на нее фольгой заправлена в систему 1 протяжки и механизм 2 разделения, а фольга, если нет возможности ее разделить вручную, соединяется с технологиче5 ской лентой, например, с помощью липкой ленты и заправляется в пйноль моталки 6. Механизм 2 разделения и форсунка 17 устанавливаются в рабочее положение, затем включается насос 15 и протяжка, при этом

0 необходимое натяжение фольги обеспечивается моталкой 6. Электролит в виде струи подается из щелевой форсунки 17 в зону разделения материала, где возникают высокие удельные давления на фольгу рфж

5 рфж2 и на подложку рпж.,; рпж.,, (фиг. 5, 6). Гидростатическое давление электролита регулируется золотником 16 и выбирается в зависимости от сил сцепления между фольгой и подложкой. Давление, которое развивает насос 15, выбирается большим, чем это

необходимо для работы форсунки 17, так как сброс электролита Через дроссель 16 обеспечивает перемешивание его в ванне. Таким образом, предложенная конструкция позволяет улучшить качество фольги при одновременном уменьшении ее толщины.

Формула изобретения 1. Способ получения медной фольги, включающий подготовку поверхности ленты-носителя, осаждение слоя меди в электролите меднения на бесконечно перемещаемую ленту-носитель и последующее механическое отделение его от ленты носителя, отличающийся тем, что, с целью улучшения качества фольги при одновременном уменьшении ее толщины, мехаК Сиспеме t/лравлени

Подл с фол&гай

$овен1 27 3/fxmf oAu/na 9

И

& исходное, полотенце

Подложка

ническое отделение осуществляют в объеме электролита меднения дополнительной подачей струи электролита в зону отделе ния.

2. Устройство для получения медной

фольги, содержащее электролизер, систему протяжки, узел разделения с двумя контактирующими между собой роликами, отличающееся тем, что, с целью улучшения

качества фольги при одновременном уменьшении ее толщины, оно снабжено гидросИ- стемой со щелевой форсункой и кронштейном, форсунка смонтирована на кронщтейне с возможностью горизонтально-вертикального перемещения и изменения угла наклона, при этом кронштейн и узел разделения установлены в электролизере.

ФоАаа

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медной фольги и устройство для его осуществления | 1989 |

|

SU1661248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ЛЕНТЫ ЭЛЕКТРОЛИЗОМ | 2005 |

|

RU2318081C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕДНОЙ ПРОВОЛОКИ | 1993 |

|

RU2061798C1 |

| Способ электролитической обработки поверхности медной фольги | 1981 |

|

SU990878A1 |

| МЕДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2122049C1 |

| МНОГОСЛОЙНАЯ ФОЛЬГА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2287618C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2006 |

|

RU2323554C1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1994 |

|

RU2126312C1 |

| Способ получения катализатора для окисления СО на основе медных нанопроволок | 2022 |

|

RU2787291C1 |

Изобретение относится к получению металлической фольги и может быть использовано в производстве медной фольги, предназначенной для изготовления печатных плат, Цель изобретения - улучшение качества фольги при одновременном уменьшении ее толщины. Способ получения медной фольги включает подготовку поверхности ленты-носителя, осаждение слоя меди на бесконечно перемещаемую ленту-носитель и последующее Mexaf иче- ское отделение его от ленты-носителя в объеме электролита при дополнительной подаче струи электролита в зону отделения. Способ позволяет получать медную фольгу улучшенного качества при толщинах ее 5-10 мкм. Данный способ был реализован на устройстве, сущность которого заключается в том, что его снабжают гидростеной со щелевой форсункой и кронштейном. Форсунку устанавливают на кронштейне с возможностью вертикального и горизонтального перемещений и изменения угла наклона. При этом кронштейн и узел разделения устанавливают в электролизере. 2 с.п. ф-лы, 7 ил. (Л

Фи2. /

13

9

j-

Фиг3

22

fit-it

Фш,6

Л

| Автоматическое вакуумное захватное устройство | 1988 |

|

SU1588681A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Патент США № 4073699, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-12-07—Публикация

1989-06-21—Подача