Изобретение относится к машиностроению и может быть использовано при проектировании деталей с череду ющимися впадинс1ми и нагруженными выступами. Известны детали с чередукинимися впадинами и выступами типа косозубо гс колеса, выполненные с дополнител ными дуговыми канавками на торцах расположенными на диаметре, меньшем диаметра впадин. Известная конструкция позволяет, снизить краевой эффект в зацеплении приближая условия зацепления на тор цах к условиям зацепления на всем ободе, повысить податливость и снизить вибрации . Недостатком известных детгшей является наличие значительных изгиб ных напряжений. Наиболее близкой к изобретению по технической сущности и достигаемому является деталь с чередующимися впсщинами и выcтyпa 1И, соединенными галтелями, и с цилиндр ческой полостью, точки максимальной кривизны которой смещены к линии опасных точек поверхности ггштели. Эта конструкция позволяет, благодар эффекту разгрузки, снизить опасные напряжения, что увеличивает нагрузочную способность детали 2j. Недостатком известной детали является наличие значительных опасных поверхностных напряжений вблизи торца детали с продольно криволинейными выступами, которые выполнены по кривой или имеют значительную протяженность. Поэтому иногда в таких случаях приходится отказываться от этого эффективного способа разгрузки или выполнять ее недостаточно качественно, что не позволяет повышать нагрузочную способность детали. Цель изобретения - повышение эффективности снижения опасных поверхностных напряжений вблизи торца детали с продольно криволинейными выступами. Указанная цель обеспечивается тем, что в детали с чередующимися впадинами и выступами, соединенными галтелями, и с цилиндрической полостью, точки максимальной кривизны которой ли|ещены к линии опасных точек поверхности галтели, выполнена по крайней мере одна непересекакидаяся с основной дополнительная глухая цилиндрическая полость длиной 0,2-5 ширины опасного сечения выступа, образующая

той полости, включающая точки ее аксимальной кривизны, эквидистантна инии опасных точек поверхности галели вблизи половины длины этой поости, а остальные участки образущей цилиндрической полости отклонв ны от этой линии на 0,01-0,4 ширины опасного сечения выступа.

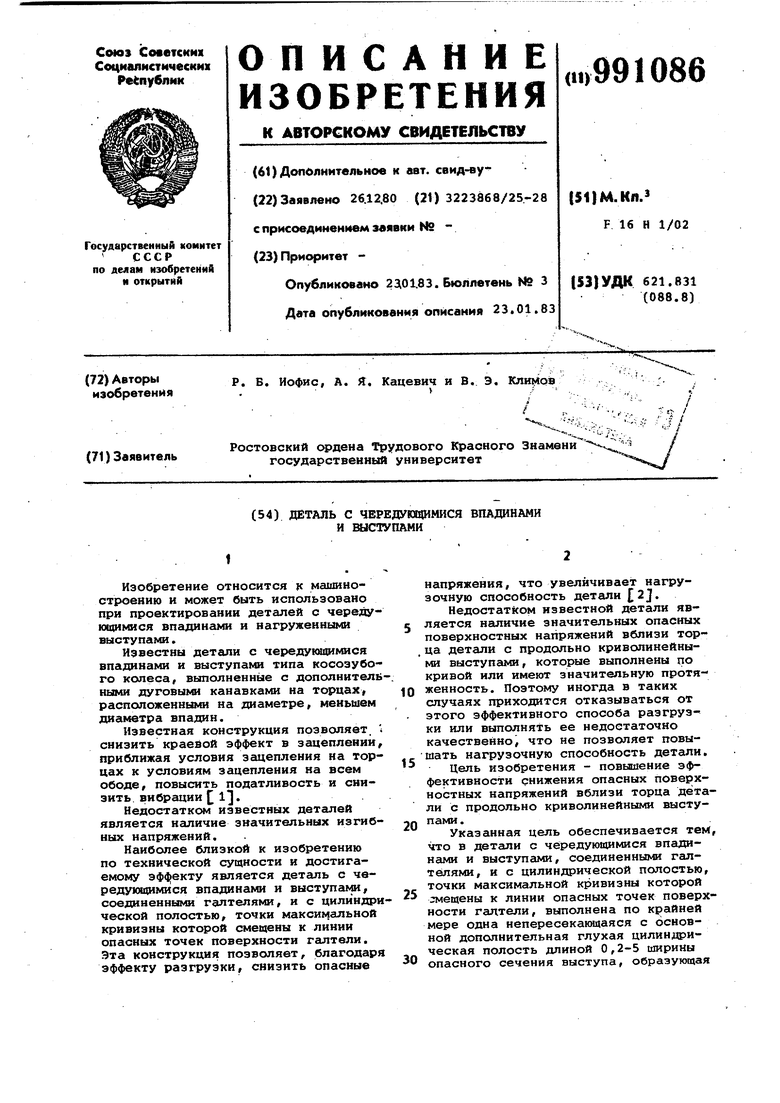

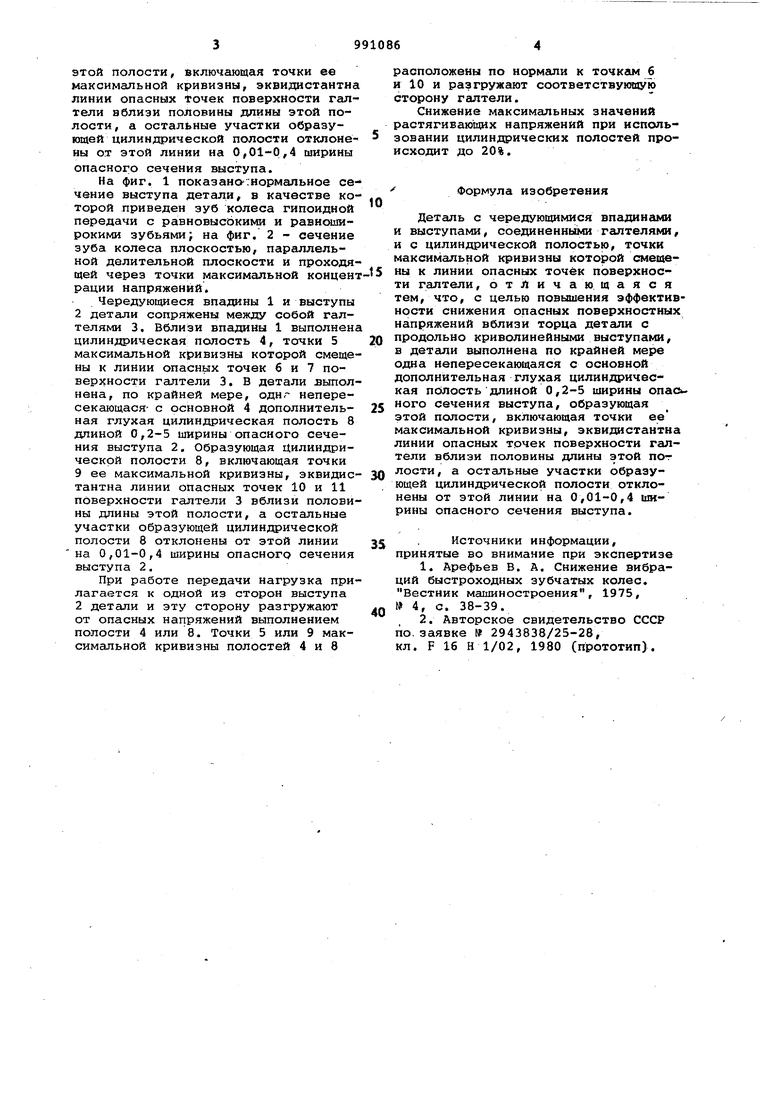

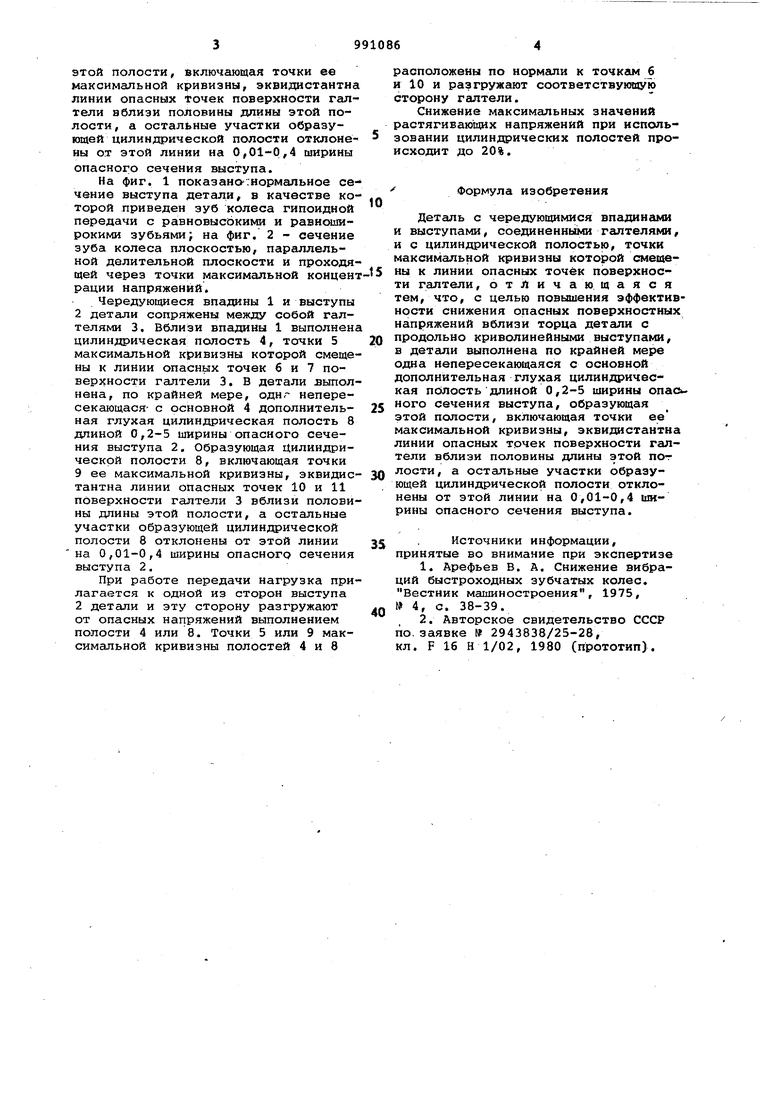

На фиг. 1 показано-.нормальное се чение выступа детали, в качестве которой приведен зуб колеса гипоидной передачи с равновысбкинш и равноширокими зубьями; на фиг. 2 - сечение зуба колеса плоскостью, параллельной делительной плоскости и проходящей через точки максимальной концентрации напряжений.

Чередующиеся впадданы 1 и выступы 2 детали сопряжены между собой галтелями 3. Вблизи впадины 1 выполнена цилиндрическая полость 4, точки 5 максимальной кривизны которой смещены к линии опасных точек б и 7 поверхности галтели 3. В детали вьшолнена, по крайней мере, однг непересекающася- с основной 4 дополнительная глухая цилиндрическая полость 8 длиной 0,2-5 ширины опасного сечения выступа 2, Образующая Цилиндрической полости 8, включающая точки 9 ее максимальной кривизны, эквидистантна линии опасных точек 10 и 11 поверхности галтели 3 вблизи половины длины этой полости, а остальные участки образующей цилиндрической полости 8 отклонены от этой линии на 0,01-0,4 ширины опасного сечения выступа 2.

При работе передачи нагрузка прилагается к одной из сторон выступа 2 детали и эту сторону разгружают от опасных напряжений выполнением полости 4 или 8. Точки 5 или 9 максимальной кривизны полостей 4 и 8

расположены по нормали к точкам б и 10 и разгружают соответствующую сторону галтели.

Снижение максимальных значений растягивающих напряжений при использовании цилиндрических полостей происходит до 20%.

Формула изобретения

Деталь с чередующимися впадинами и выступами, соединенными галтелями, и с цилиндрической полостью, точки максимальной кривизны которой смецены к линии опасных точек поверхности галтели, отличающаяся тем, что, с целью повышения эффективности снижения опасных поверхностных напряжений вблизи торца детали с

продольно криволинейными выступами, в детали выполнена по крайней мере одна непересекающаяся с основной дополнительная глухая цилиндрическая полость длиной 0,2-5 ширины onacw

ного сечения выступа, образующая этой полости, включающая точки ее максимальной кривизны, эквидистантна линии опасных точек поверхности галтели вблизи половины длины этой пог

лости, а остальные участки образующей цилиндрической полости отклонены от этой линии на 0,01-0,4 ширины опасного сечения выступа.

. Источники информации,

принятые во внимание при экспертизе

1.Арефьев В. А. Снижение вибраций быстроходных зубчатых колес. Вестник машиностроения, 1975,

№ 4, с. 38-39.

2.Авторское свидетельство СССР по. заявке № 2943838/25-28,

кл. F 16 Н 1/02, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения профиля галтелей деталей машин | 1976 |

|

SU623021A1 |

| Деталь с чередующимися впадинами и выступами | 1980 |

|

SU916818A1 |

| ЦЕПЬ ДЛЯ ЦЕПНОЙ ПЕРЕДАЧИ | 2006 |

|

RU2439395C2 |

| Цилиндрическая эвольвентная зубчатая передача | 1982 |

|

SU1096415A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА | 2000 |

|

RU2199034C2 |

| Деталь с чередующимися впадинами и выступами | 1980 |

|

SU868191A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ФИГУРНЫМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271893C2 |

| Гиперболоидная зубчатая передача | 1986 |

|

SU1372128A1 |

| Деталь с чередующимися выступами и впадинами | 1977 |

|

SU729397A1 |

| МАХОВИК | 2000 |

|

RU2162559C1 |

Авторы

Даты

1983-01-23—Публикация

1980-12-26—Подача