Предлагаемое изобретение относится к способам и устройствам для изготовления деталей, имеющих многогранный или фигурный профиль, преимущественно к конструкциям резьбовых крепежных деталей, к постановочному инструменту, в частности к элементам зацепления деталей с монтажным ключом и передачи крутящего момента на деталь, к способам получения деталей методом холодной объемной штамповки, к формообразующему инструменту.

Принятая терминология.

Контур - линия, очерчивающая общую форму предмета или его детали.

Образующая кривая - часть круга.

Радиус кривизны есть отрезок, равный радиусу круга.

Центр кривизны есть точка, центр круга кривизны.

Многоугольник, у которого все стороны и углы равны между собой, называется правильным (например, равносторонний треугольник, шестиугольник).

Остальные многоугольники - неправильные.

Неправильный многоугольник, имеющий четное число сторон, называется равносторонне-полуправильным, если все его стороны равны, а углы равны через один. Простейший пример такого многоугольника - ромб.

Калибровка - процесс придания точных размеров и формы различным изделиям или обрабатываемым поверхностям при помощи пластической деформации.

Известны способ и устройство для изготовления болтов фланцевых с фигурной головкой с элементами зацепления с монтажным ключом в форме двенадцати равномерно расположенных по окружности детали, попеременно чередующихся продольных криволинейных выступов и впадин, выполненных радиусами равной кривизны, описанные, например, в патенте США №3384911, НКИ 10-10, 1968, фиг.3-5 [1], заключающиеся в формообразовании в штампе холодновысадочного автомата головки болта с указанной формой элементов зацепления. Первоначально формируется множество чередующихся криволинейных выступов и впадин, затем формируют фланец.

Недостатком изделий, полученных известным способом, является то, что при передаче крутящего момента с монтажного ключа на деталь, при больших усилиях затяжки, при точечном касании по выступам и впадинам, происходит смятие последних на детали и ключе.

Наиболее близкими к предлагаемым являются способ и устройство для изготовления различных деталей и конструкции деталей, имеющих фигурный профиль, полученные этим способом, например, болт и гайка фланцевые с элементами зацепления в форме шести равномерно расположенных (через 60°) по окружности детали, попеременно чередующихся продольных криволинейных выступов и впадин, выполненных радиусами разной кривизны, описанные в патенте США №3584667, НКИ 81/460, 1971, а также пуансон для высадки головки болта, монтажные ключи и др.

Известный способ изготовления головок болтов с фланцем (фиг.4-7) с фигурным профилем (фиг.3), в штампе холодновысадочного автомата, включает отрезку цилиндрической заготовки, высадку на ней цилиндрической головки и выдавливание на ее боковой поверхности элементов зацепления в форме криволинейных выступов и впадин, при этом головку заготовки направляют в пуансон с фигурным отверстием.

При изготовлении фигурной фланцевой гайки производят предварительную штамповку полуфабриката из заготовки круглого сечения, затем редуцирование с осадкой в полости пуансона, формуя элементы зацепления детали в форме попеременно чередующихся продольных криволинейных выступов и впадин. Формовку контура образующих кривых криволинейных выступов выполняют радиусами кривизны из центров кривизны (20), фиг.3, в вершинах технологического вписанного правильного шестиугольника (21), а форму контура образующих кривых криволинейных впадин выполняют из центров кривизны (24) за пределами описанной окружности.

Способ изготовления деталей, имеющих фигурный профиль, описанный в патенте США №3584667, НКИ 81/460, 1971, кол.4, фиг.3, 4-7 [2], принят за прототип.

Известное устройство в виде формообразующего инструмента (пуансон) для изготовления деталей по вышеописанному способу, патент США №3584667 фиг.3 и 6, имеет фигурный профиль с формой контура образующих кривых в виде попеременно чередующихся криволинейных выступов и впадин (фиг.3). Форма профиля нашла широкое применение в мировой практике под товарным знаком "Torx", в частности для высадки головок винтов и болтов.

Вершины 22 образующих кривых криволинейных выступов контура (для инструмента) находятся на вписанной окружности профиля фигуры или на сторонах 21 технологического вписанного правильного многоугольника. Центры кривизны кривых криволинейных выступов и впадин смещены относительно друг друга по окружности на 30°.

Недостатком известного способа изготовления деталей, имеющих многогранный профиль, является то, что с его помощью можно создать конструкцию формообразующего инструмента, только с одной формой контура образующей кривой криволинейных выступов и впадин и не всегда пригодной для конкретно поставленной задачи.

Недостатком известной конструкции формообразующего инструмента является и то, что на полученной при его помощи резьбовой детали, при максимальных усилиях затяжки резьбового соединения, из-за относительно малых поверхностей контакта элементов передачи крутящего момента на поверхности крепежной детали и ответных на постановочном инструменте (линейный осевой контакт по высоте выступа или впадины и почти точечный по дуге), происходит смятие вершин выступов на крепежной детали и на инструменте, что может привести к преждевременному выходу элементов на детали и инструменте из строя. Такой характер контакта сопрягаемых элементов затрудняет затяжку резьбовой детали с максимальным моментом и получение высокопрочного резьбового соединения.

Недостатком известных форм контуров фигурного профиля, имеющихся конструкции формообразующего инструмента и деталей, является и то, что представляется затруднительным использование их на гайках, а гайки, созданные по их подобию, излишне металлоемки.

Конструкция формообразующего инструмента, описанная в патенте США №3584667, НКИ 81/460, 1971, кол.4, фиг.6 и 3 (2), принята за прототип.

Основной технической задачей предлагаемого изобретения по сравнению с прототипом является создание способа изготовления деталей, содержащих фигурный профиль, обеспечивающего предварительное получение широкого диапазона контуров образующих кривых криволинейных выступов и впадин с возможностью выбора из них одной формы по необходимости и месту применения, а также создание по этому способу конструкции формообразующего инструмента и изготовление с помощью последнего, например, гайки с фигурным профилем, менее металлоемкой, высокотехнологичной, пригодной к изготовлению в массовом производстве, с максимальным моментом затяжки, пригодной к использованию с уже имеющимся монтажным инструментом, широко применяемым в мире во всех отраслях техники, получение высокопрочного резьбового соединения.

Указанная задача решается за счет возможности выбора из множества единственно приемлемой оптимальной формы контура образующих кривых криволинейных выступов и впадин на боковой поверхности детали. Это достигается способом за счет оптимизации расстояния от центров кривизны образующих кривых криволинейных выступов и впадин до центра симметрии детали в системе координат за счет выбора оптимальных длин радиусов кривизны этих криволинейных выступов и впадин и за счет выбора оптимального соотношения диаметров описанной и вписанной окружностей по выступам и впадинам.

Отличие от способа-прототипа заключается в том, что в предлагаемом способе изготовления деталей с фигурным профилем, включающем получение полуфабриката круглого сечения, выдавливание на его цилиндрической поверхности фигурного профиля в форме чередующихся криволинейных выступов и впадин и последующую формовку криволинейного контура последних, выдавливание фигурного профиля осуществляют до размеров профиля готовой детали, у которого диаметр описанной окружности, проведенной через вершины криволинейных выступов, выбирают в пределах от 1.15 до 1.35 от диаметра вписанной окружности, проведенной через вершины впадин, а последующую формовку криволинейного контура упомянутых выступов и впадин производят путем воздействия на полуфабрикат формообразующим инструментом с профилем рабочей поверхности в виде криволинейных выступов, выполненных радиусом кривизны из центров кривизны, расстояние от которых до центра симметрии детали в 1.65-1.8 раз превышает расстояние от указанного центра симметрии детали до центров кривизны ее криволинейных выступов.

Способ предназначен преимущественно для изготовления резьбовых крепежных деталей с фигурным профилем методом холодной объемной штамповки на холодновысадочных прессах.

Выдавливание на цилиндрической поверхности полуфабриката криволинейных выступов и впадин осуществляют предварительным редуцированием в рабочей полости формообразующего инструмента, а последующую формовку криволинейного контура упомянутых криволинейных выступов и впадин производят путем осадки редуцированного участка с одновременной калибровкой криволинейных впадин криволинейными выступами формообразуюшего инструмента.

При изготовлении крепежных деталей, предназначенных для зацепления с монтажным ключом, калибровку фигурного профиля осуществляют на части высоты криволинейного профиля, соответствующей высоте "под ключ" готового изделия.

Отличие от конструкции формообразующего инструмента устройства-прототипа заключается в том, что в предлагаемой конструкции устройства для изготовления деталей с фигурным профилем, содержащего формообразующий инструмент, выполненный с профилем рабочей поверхности в виде попеременно чередующихся и равномерно расположенных по окружности криволинейных выступов и впадин, величина диаметра описанной окружности, проходящей через вершины криволинейных впадин, находится в пределах от 1.15 до 1.35 от величины диаметра вписанной окружности, проходящей через вершины криволинейных выступов, которые выполнены радиусом кривизны, проведенным из центров кривизны, отстоящих от центра симметрии детали на расстояние, в 1.65-1.8 раз превышающее расстояние от указанного центра симметрии детали до центров кривизны кривых криволинейных впадин.

Формообразующий инструмент выполнен или в виде пуансона или матрицы, криволинейные выступы на рабочей поверхности которых расположены по окружности равномерно через 60°, при этом вершины криволинейных выступов смещены относительно вершин криволинейных впадин на угол 30°.

Формообразующий инструмент предназначен преимущественно для изготовления крепежных деталей в виде болтов или гаек с элементами зацепления с монтажным ключом, оснащенным радиально направленными попеременно чередующимися криволинейными выступами и впадинами, вершины которых равномерно расположены соответственно по описанной и вписанной окружностям.

Криволинейные выступы выполнены радиусом кривизны, равным радиусу кривизны криволинейных выступов монтажного ключа для установки крепежных деталей, с учетом допуска на установку последнего.

Положительный эффект заключается в создании способа и формообразующего инструмента для изготовления деталей, содержащих участок фигурного профиля, преимущественно резьбовых крепежных деталей с криволинейным контуром элементов зацепления любого профиля образующих кривых по выбору, из множества в расчетной системе координат, для каждого конкретного случая. Новые формы профиля образующих кривых криволинейных выступов и впадин, например, элементов зацепления резьбовых крепежных деталей с монтажным ключом, являются существенным отличием от прототипа.

Заявителю и авторам не известны аналогичные способ изготовления деталей, имеющих фигурный профиль, и конструкция формообразующего инструмента для полученная деталей этим способом, что позволяет считать предлагаемый способ изготовления деталей, имеющих многогранное сечение, и конструкцию формообразующего инструмента соответствующим критериям "новизны" и "существенные отличия", т.е. заявляемые технические решения соответствуют изобретательскому уровню.

К деталям, имеющим фигурный (многогранный) профиль, можно отнести, например, резьбовые крепежные детали (болты, гайки), детали формообразующего инструмента (пуансоны, матрицы), монтажный или постановочный инструмент (головки гайковертов, вкладыши отверток) и др.

Сущность предлагаемого изобретения и его отличия от прототипа поясняются на чертежах.

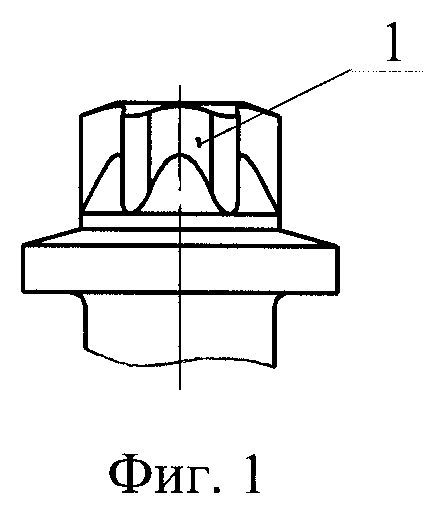

Фиг.1 - болт с фигурной головкой и фланцем.

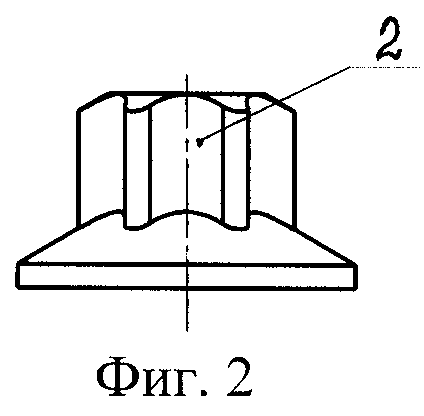

Фиг.2 - гайка фланцевая фигурная.

Фиг.3 - вкладыш отвертки с фигурной головкой.

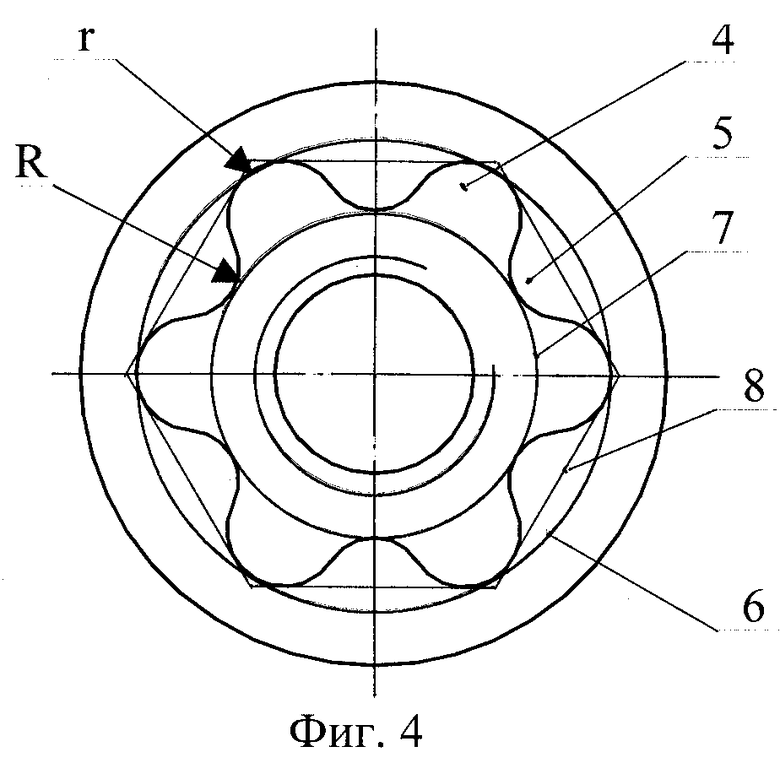

Фиг.4 - гайка, фиг.2, вид с торца.

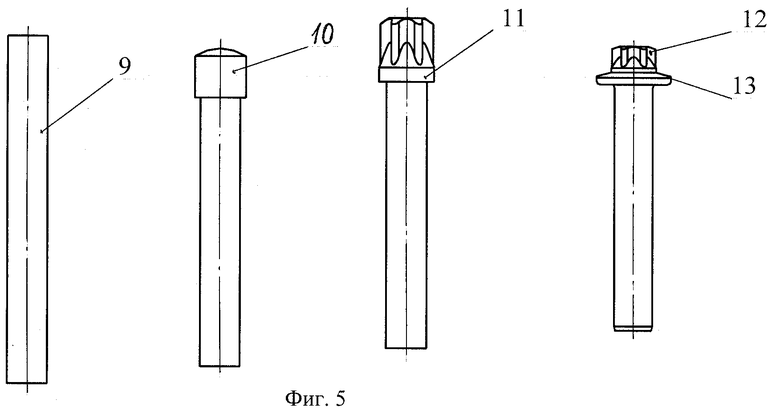

Фиг.5 - способ получения детали на примере высадки фигурной головки болта фланцевого.

Фиг.6 - формообразующий инструмент (пуансон или матрица).

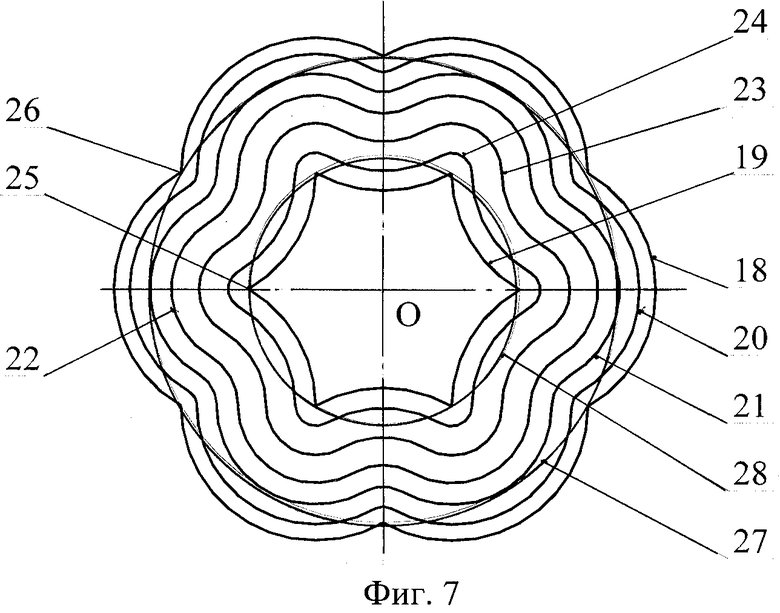

Фиг.7 - возможные варианты контура фигурного профиля.

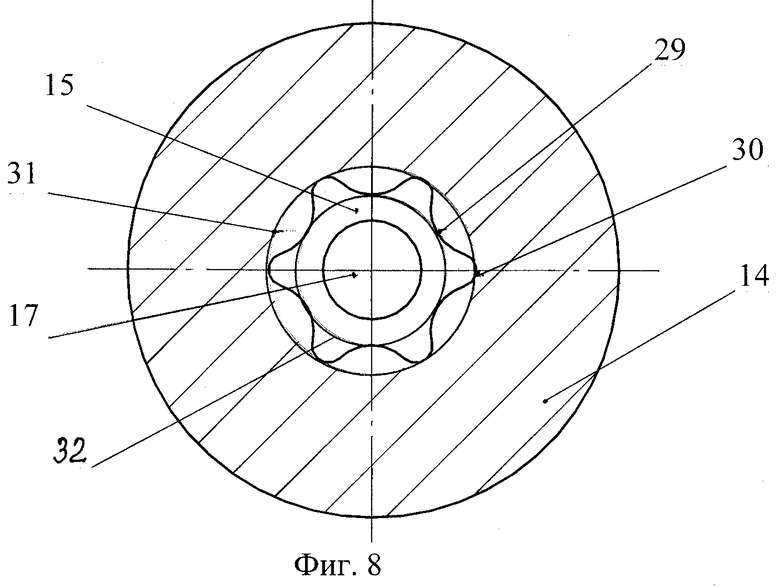

Фиг.8 - формообразующий инструмент, фиг.6, поперечное сечение по А-А.

Обозначения на чертежах

Фиг.1-3 - соответственно болт с фигурной фланцевой головкой 1, гайка фигурная фланцевая 2, вкладыш отвертки с фигурной головкой 3. Фиг.4 - деталь, например, болт фиг.1, вид с торца на фигурную головку с контуром ее профиля в виде кривых криволинейных выступов 4 и впадин 5, описанная окружность 6, по вершинам выступов 4 детали, вписанная окружность 7, по вершинам впадин 5. Контур 8 воображаемого шестигранника под ключ.

R - радиус кривизны криволинейных впадин 5,

r - радиус кривизны криволинейных выступов 4.

Фиг.5 - высадка болта 1 с фигурной головкой и фланцем по переходам технологического процесса: заготовка 9 круглого сечения, полуфабрикат 10 в виде стержня с цилиндрической головкой, полуфабрикат с фигурной головкой 11 с профилем в виде попеременно чередующихся криволинейных выступов и впадин, высаженная деталь с фигурной головкой 12 и фланцем 13 перед накаливанием резьбы. Фиг.6 - формообразущий инструмент в виде пуансона или матрицы, состоящий из корпуса 14, фигурной рабочей полости 15 со стороны торца, с формой профиля рабочей полости в виде попеременно чередующихся криволинейных выступов и впадин, сквозного отверстия 16 для выталкивателя 17.

Фиг.7 - варианты возможных форм контуров образующих кривых криволинейных выступов и впадин на рабочей поверхности получаемой детали (на формообразующем инструменте зеркально противоположны), в системе координат, на примере гайки 2, или головки 1 болта: противоположно расположенные крайние контуры 18 и 19, множество средних, например, 20, 21, 22, 23, 24, центры кривизны 25 криволинейных выступов 4 детали и впадин 30 инструмента, центры кривизны 26 криволинейных впадин 5 детали и выступов 29 инструмента, центр симметрии точка О, описанная окружность 27, проведенная через центры кривизны 26, вписанная окружность 28, проведенная через центры кривизны 25. Фиг.8 - поперечное сечение, по А-А, фигурного профиля рабочей полости формообразующего инструмента, криволинейный выступ 29, криволинейная впадина 30, описанная окружность 31, проведенная через вершины впадин 30, вписанная окружность 32, проведенная через вершины выступов 29.

Осуществление способа - за несколько переходов технологического процесса методом холодной объемной штамповки в штампе холодновысадочного автомата.

Заготовку отрезают от прутка, штампуют в штампе и получают полуфабрикат круглого сечения с головкой, на цилиндрической поверхности которой, в рабочей полости формообразующего инструмента, предварительным редуцированием выдавливают радиальные криволинейные выступы и впадины, после чего производят последующую формовку криволинейного контура упомянутых криволинейных выступов и впадин путем осадки редуцированного участка с одновременной калибровкой криволинейно контура впадин криволинейными выступами инструмента и выдавливают фланец. Калибровку фигурного профиля на головке детали осуществляют на части его высоты, соответствующей высоте "под ключ" профиля головки готового изделия.

Построение формы контура образующих кривых криволинейных выступов 4 и впадин 5 фигурного профиля осуществляют в системе координат радиусами кривизны R и r из центров кривизны 25 и 26 из вершин неправильного, например, равносторонне-полуправильного технологического многоугольника.

Выдавливание на боковой поверхности головки фигурного профиля указанных выступов 4 и впадин 5 производят до размеров профиля готовой детали, у которого диаметр описанной окружности 6, проведенной через вершины криволинейных выступов 4, выбирают в пределах от 1.15 до 1.35 от диаметра вписанной окружности 7, проведенной через вершины впадин 5, при этом калибровку контура кривых криволинейных впадин 5 производят путем воздействия криволинейными выступами 29 формообразующего инструмента с радиусом кривизны, проведенным из центров кривизны 26, расстояние от которых до центра симметрии детали, точки О, в 1.65-1.8 раз превышает расстояние от указанного центра симметрии, точки О, до центров кривизны 25 криволинейных выступов 4 детали.

Деталь может быть получена или в виде гайки, или шпильки, или болта с фигурной головкой, или в виде вкладыша монтажного ключа для установки резьбовых деталей, или в виде формообразующего инструмента для выдавливания фигурного профиля на заготовках, имеющих круглое сечение.

Фигурный профиль на деталях круглого сечения можно формировать также обкаткой детали.

Устройство в виде штампового узла, содержащего формообразующий инструмент (пуансон, матрица) с рабочей поверхностью фигурного профиля.

Рабочая поверхность с фигурным профилем, например, высадочного пуансона холодновысадочного автомата, выполнена в виде попеременно чередующихся, через 60°, по вписанной окружности 32 криволинейных выступов 29 и по описанной окружности 31 криволинейных впадин 30, вершины выступов 29 и впадин 30 смещены относительно друг друга на угол 30°, центры кривизны 26 образующих кривых криволинейных выступов 29 отстоят от центра симметрии детали, точки О, на расстояние в 1.65-1.8 раз превышающем расстояние от от центра кривизны 25 кривых криволинейных впадин 30 инструмента. Последний выполнен с диаметром описанной окружности 31, проведенной через вершины впадин 30, в пределах 1.15-1.35 от диаметра вписанной окружности 32, проведенной через вершины выступов 29.

Пример.

Конструктивное выполнение детали зависит от требуемых размеров детали, места применения, равнопрочности резьбового соединения и от постановочного инструмента.

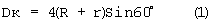

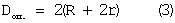

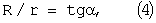

Первоначально в системе координат (из соотношения 1.65-1.8) намечают координаты или местоположение центров кривизны образующих кривых криволинейных выступов 4 и впадин 5, при этом расстояние от центра симметрии детали, точки О, до ее центров кривизны, или диаметральное расстояние 27 между противоположными центрами кривизны 26 криволинейных впадин 5 в системе координат определяют, например, по формуле

, где R+r=const.

, где R+r=const.

Dк - расстояние между диаметрально противоположно расположенными центрами кривизны криволинейных впадин в системе координат,

R - радиус кривизны образующей кривой криволинейных впадин,

r - радиус кривизны образующей кривой криволинейных выступов.

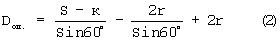

Исполнение, вариант 1 - Если крепежная деталь разрабатывается и будет применяться с обычным шестигранным гаечным ключом, форму контура образующих кривых криволинейных выступов и впадин детали определяют, например, из системы уравнений

, где α=0°...90°

, где α=0°...90°

Dоп. - диаметр описанной окружности детали по выступам,

R - радиус кривизны образующей кривой криволинейных впадин,

r - радиус кривизны образующей кривой криволинейных выступов,

S - размер воображаемого шестигранника под ключ,

к - гарантируемый зазор между постановочным ключом и деталью.

Подставляя и приводя, решают систему уравнений (2, 3, 4) и определяют значения R, r и Dоп., подставляют их в формулу (1) находят значение Dк, корректируют данные и определяют варианты контуров образующих кривых криволинейных выступов и впадин в системе координат, из которых выбирают один, удовлетворяющий поставленной задаче.

Образующие кривые криволинейных выступов и впадин элементов зацепления детали формируют тангенциально сопряженными между собой по радиусам кривизны.

Вариант 2 - При использовании известного накидного ключа, например, типа Torx, известной конструкции (прототип). Из стандарта Германии DIN 34800 - 1999 года, на детали Torx, берут размеры диаметра вписанной окружности детали по впадинам (В), равного диаметру вписанной окружности (dвп.) элементов зацепления (выступов и впадин) постановочного ключа, затем размер радиуса кривизны R впадины детали, подставляют в формулы (3-4), определяют r выступа и Dоп, а через формулу (1) определяют Dк, после чего строят фигуру в системе координат.

Радиус кривизны криволинейных впадин детали выполняют равным радиусу кривизны криволинейных выступов монтажного ключа, в пределах допуска на установку.

Вариант 3 - При совместном использовании обычных гаечных ключей и ключей типа Torx расчет делают по усредненным данным с использованием указанных выше формул, но приближенно к Варианту 2.

Вариант 4 - При разработке собственной конструкции крепежной детали и постановочного инструмента формы единого контура образующих кривых криволинейных выступов и впадин на крепежной детали и постановочном инструменте рассчитываются с учетом имеющейся практики, поставленной задачи на применение и равнопрочности резьбового соединения. Задается один из размеров, например R, используя указанные выше формулы, определяют остальные и строят фигуру.

Положительным в предлагаемом техническом решении является то, что в диапазоне между двумя крайними контурами 18 и 19 (фиг.7) образующих кривых фигурного профиля можно расположить множество других форм контуров образующих кривых, например, 20-24 и выбрать из этого множества одну форму контура, оптимальную для конкретного применения.

На ОАО "Завод Красная Этна" изготовлены опытные партии болтов фланцевых с фигурными головками и гаек фланцевых фигурных с возможными формами контуров выступов и впадин, проведены испытания, которые показали высокую надежность деталей, технологичность в изготовлении, совместимость с существующим монтажным инструментом, обеспечение высокопрочного резьбового соединения. Вес, например, гайки фигурной фланцевой по сравнению с гайкой шестигранной фланцевой уменьшился на 15-20% по сравнению с прототипом на 8-10%.

Полученный при испытаниях положительный результат позволяет сделать вывод о "промышленной применимости" предложенного способа формообразования резьбовых крепежных деталей и конструкции формообразующего инструмента для изготовления этих деталей по данному способу.

Источники информации

1. Патент США №3384911, НКИ 10-10, 1968, фиг.1, 2, 4 (аналог).

2. Патент США №3584667, НКИ 81/460, 1971, (2) - прототип.

3. Патент России №2203157, МПК В 21 К 1/46, 2003.

4. Патент России №2207931, МПК В 21 К 1/46, 2003.

5. Патент США №5279190, НКИ 81/460, 1994.

6. Стандарты Германии DIN 34800, 34801 декабрь 1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ | 2001 |

|

RU2203157C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА | 2000 |

|

RU2199034C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА | 2000 |

|

RU2160396C1 |

| РЕЗЬБОНАКАТЫВАЮЩАЯ КРЕПЕЖНАЯ ДЕТАЛЬ | 2001 |

|

RU2194197C2 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2220838C2 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2220839C2 |

| ВИНТ | 1999 |

|

RU2170371C2 |

| Листовая заготовка для вытяжки | 1985 |

|

SU1349830A2 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С ФАСОННОЙ ПОЛОСТЬЮ | 2003 |

|

RU2254958C1 |

Изобретения относятся к области обработки металлов давлением и могут быть использованы при изготовлении деталей, имеющих фигурный профиль, в частности многогранный. При изготовлении таких деталей получают полуфабрикат круглого сечения, выдавливают на его поверхности фигурный профиль в виде чередующихся криволинейных выступов и впадин и производят формовку криволинейного контура последних. Выдавливание фигурного профиля осуществляют до размеров профиля готовой детали, у которого диаметр описанной окружности, проведенной через вершины криволинейных выступов, выбирают в пределах от 1,15 до 1,35 от диаметра вписанной окружности, проведенной через вершины впадин. Формовку криволинейного контура выступов и впадин производят воздействием на полуфабрикат формообразующим инструментом с профилем рабочей поверхности в виде криволинейных выступов. Последние выполнены радиусом кривизны из центров кривизны, расстояние от которых до центра симметрии детали в 1,65-1,8 раз превышает расстояние от указанного центра симметрии детали до центров кривизны ее криволинейных выступов. На рабочей поверхности формообразующего инструмента имеются криволинейные впадины, чередующиеся с криволинейными выступами. При этом величина диаметра описанной окружности, проходящей через вершины упомянутых впадин, находится в пределах от 1,15 до 1,35 от величины диаметра вписанной окружности, проходящей через вершины криволинейных выступов. В результате обеспечивается расширение технологических возможностей. 2 н. и 6 з.п. ф-лы, 8 ил.

| US 3584667 А, 15.06.1971 | |||

| Инструмент для изготовления шестигранной головки болта | 1980 |

|

SU884819A1 |

| Способ изготовления многогранных гаек с выпукло-вогнутой боковой поверхностью и фланцем | 1990 |

|

SU1804367A3 |

| Матрица для высадки | 1976 |

|

SU583854A1 |

| FR 1554532 A, 17.01.1969. | |||

Авторы

Даты

2006-03-20—Публикация

2004-03-09—Подача