(54) ДЕТАЛЬ С ЧЕРЕДУЮЩИМИСЯ ВПАДИНАМИ И ВЫСТУПАМИ

1

Изобретение относится к машиностроению и может быть использовано при проектировании деталей с чередующимися впадинами и нагруженными выступами.

Известны детали с чередующимися впадинами и выступами, выполненные с допол нительными дуговьши канавками на торцах, расположенными на диаметре, .меньшем диаметра впадин 1.

Известные детали не обеспечивают существенного снижения изгибных напряжений.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является деталь с чередующимися впадинами и-выступами, в теле нагруженного выступа которой выполнены внутренние отверстия для снижения опасных изгибных напряжений в галтели. Отверстия в этой детали выполнены по оси выступа 2.

Однако известная деталь имеет ограниченную нагрузочную способность.

Цель изобретения - повышение нагрузочной способности детали.

Указанная цель достигается тем, что в детали с чередующимися впадинами и выступами, в теле нагруженного выступа которои выполнены отверстия для снижения опасных изгибных напряжений в галтели, отверстия в поперечном сечении выступа выполнены в зоне, смещенной от концентратора максимальных напряжений на наружной

5 поверхности выступа на величину 0,1-0,4 от полной толщины выступа в опасном сечении, точка максимальной кривизны отверстия в поперечном сечении выступа расположена в зоне, смещенной от концентра,0 тора максимальных напряжений на наружной поверхности выступа на величину 0,1-0,4 от. полной толщины выступа в опасном сечении, а минимальный радиус кривизны в этой точке составляет величину 0,01-0,35 от полной толщины выступа

15 в опасном сечении.

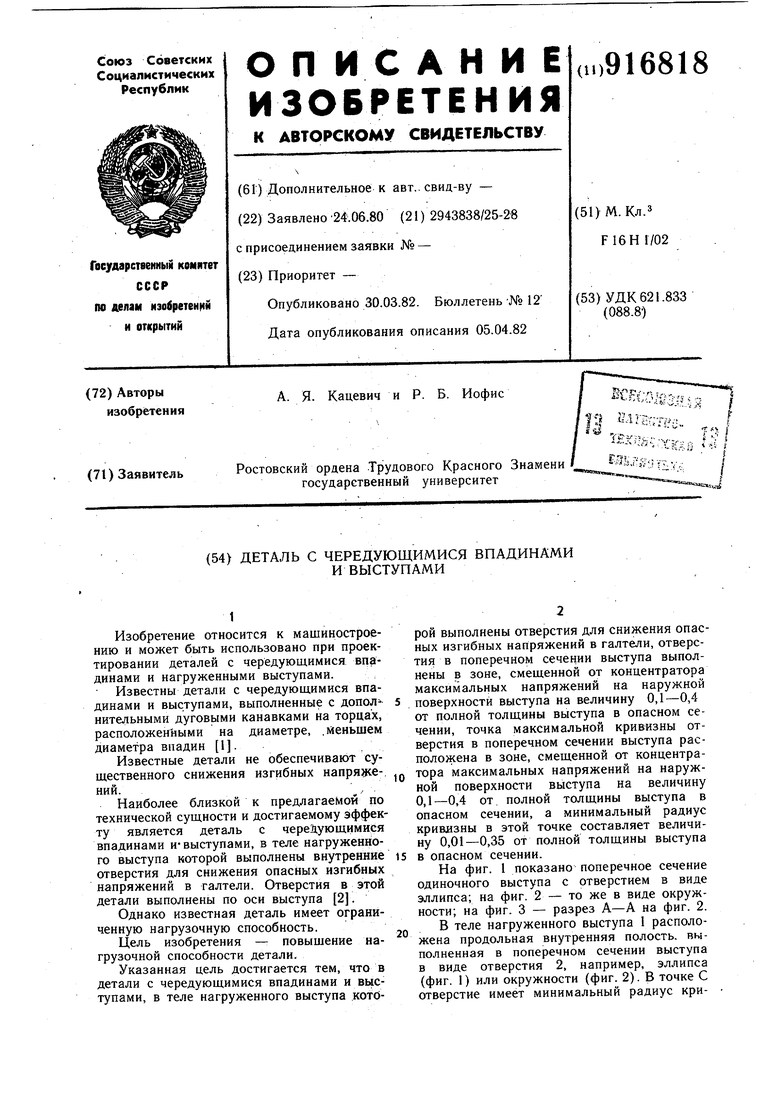

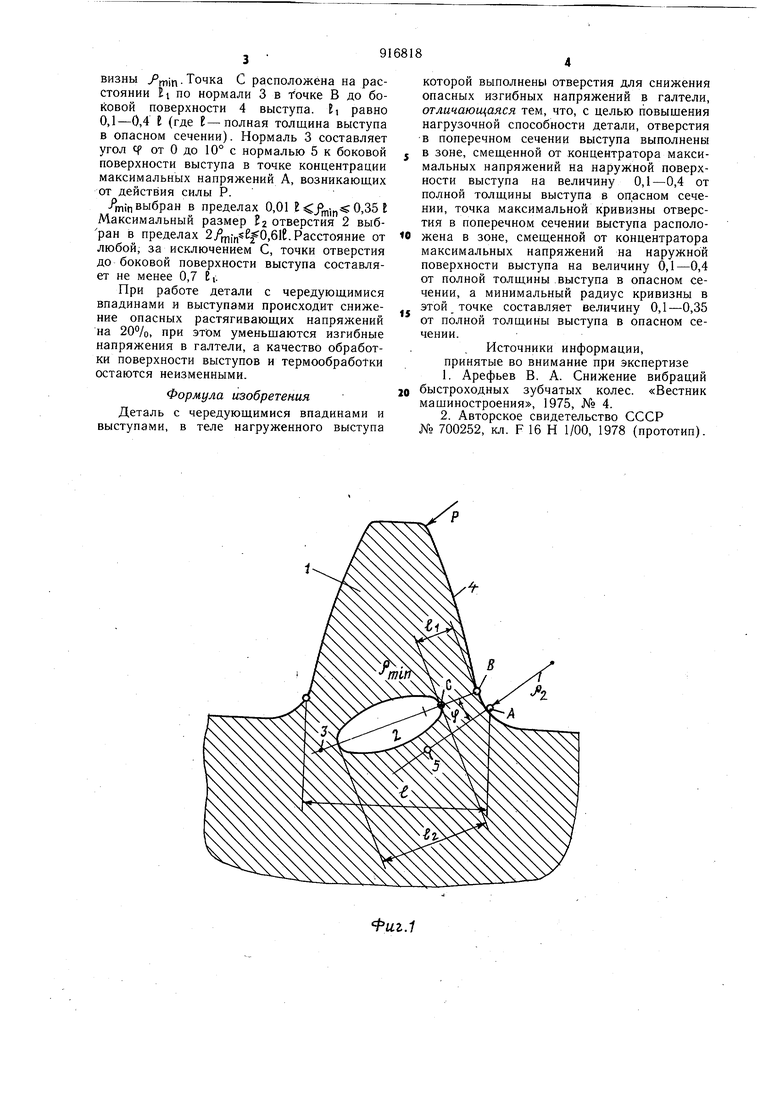

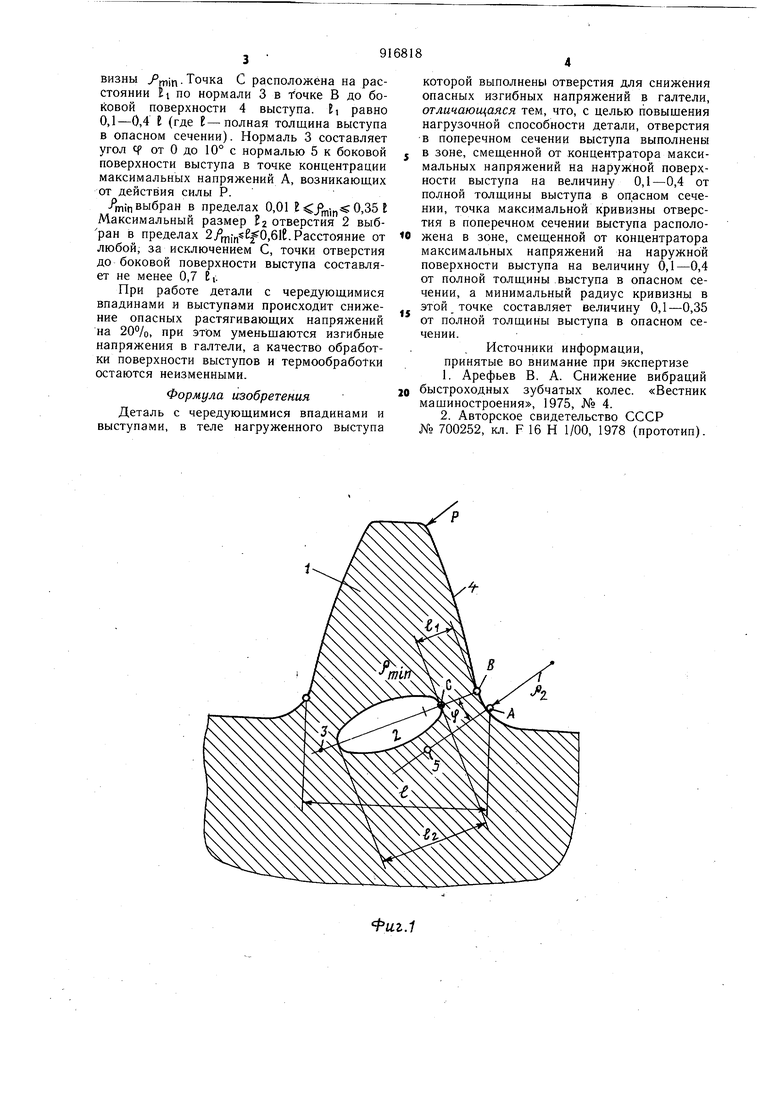

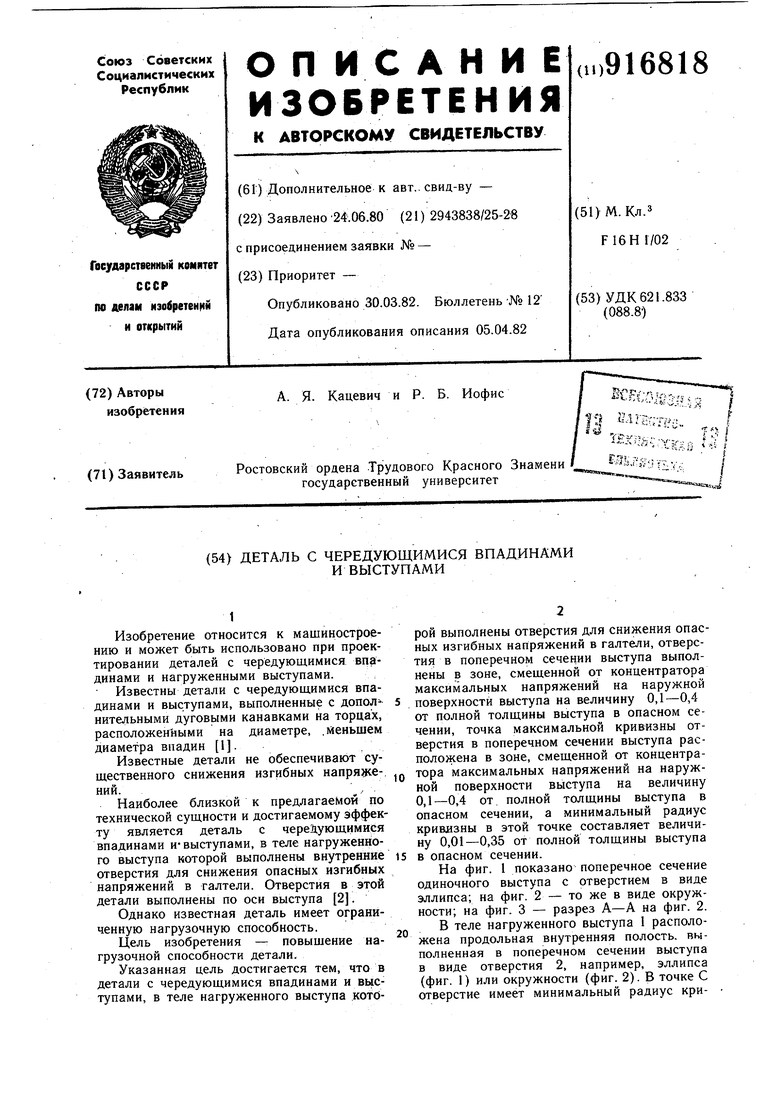

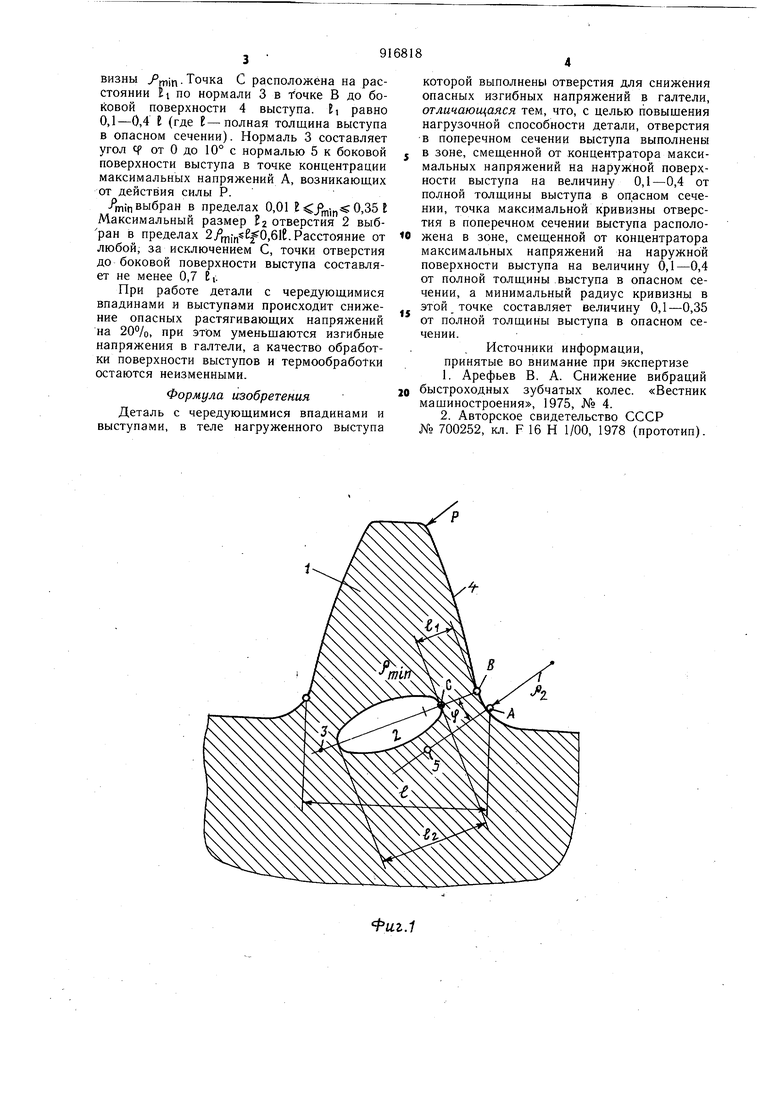

На фиг. 1 показано поперечное сечение одиночного выступа с отверстием в виде эллипса; на фиг. 2 - то же в виде окружности; на фиг. 3 - разрез А-А на фиг. 2. В теле нагруженного выступа 1 располо20жена продольная внутренняя полость, выполненная в поперечном сечении выступа в виде отверстия 2, например, эллипса (фиг. 1) или окружности (фиг. 2). В точке С отверстие имеет минимальный радиус кривизны /min Точка С расположена на расстоянии EI по нормали 3 в foHKe В до боковой поверхности 4 выступа. EI равно 0,1-0,4 I (где Е-полная толщина выступа в опасном сечении). Нормаль 3 составляет угол ср от О до 10° с нормалью 5 к боковой поверхности выступа в точке концентрации максимальных напряжений А, возникающих от действия силы Р. -Pmin выбран в пределах 0,01 Е ,,,«0,35 Е Максимальный размер 2 отверстия 2 выбран в пределах 2Д,,,61Е. Расстояние от любой, за исключением С, точки отверстия до боковой поверхности выступа составляет не менее 0,7 Bi. При работе детали с чередующимися впадинами и выступами происходит снижение опасных растягивающих напряжений на 20%, при этом уменьщаются изгибные напряжения в галтели, а качество обработки поверхности выступов и термообработки остаются неизменными. Формула изобретения Деталь с чередующимися впадинами и выступами, в теле нагруженного выступа которой выполнены отверстия для снижения опасных изгибных напряжений в галтели, отличающаяся тем, что, с целью повыщения нагрузочной способности детали, отверстия в поперечном сечении выступа выполнены в зоне, смещенной от концентратора максимальных напряжений на наружной поверхности выступа на величину 0,1-0,4 от полной толщины выступа в опасном сечении, точка максимальной кривизны отверстия в поперечном сечении выступа расположена в зоне, смещенной от концентратора максимальных напряжении на наружной поверхности выступа на величину 0,1-0,4 от полной толщины выступа в опасном сечении, а минимальный радиус кривизны в этой точке составляет величину 0,1-0,35 от полной толщины выступа в опасном сечении. Источники информации, принятые во внимание при экспертизе 1.Арефьев В. А. Снижение вибраций быстроходных зубчатых колес. «Вестник машиностроения, 1975, № 4. 2.Авторское свидетельство СССР № 700252, кл. F 16 Н 1/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Деталь с чередующимися впадинами и выступами | 1980 |

|

SU991086A1 |

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| Деталь с чередующимися выступами и впадинами | 1977 |

|

SU729397A1 |

| Способ изготовления шатуна | 1990 |

|

SU1731567A1 |

| Деталь с чередующимися впадинами и выступами | 1981 |

|

SU983348A1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU1011706A1 |

| Способ определения профиля галтелей деталей машин | 1976 |

|

SU623021A1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1995 |

|

RU2096157C1 |

| Деталь с чередующимися впадинами и выступами | 1980 |

|

SU868191A1 |

| Цилиндрическая эвольвентная зубчатая передача | 1982 |

|

SU1096415A1 |

Фиг.1

Фиг.2.

А-Д

/

.З

Авторы

Даты

1982-03-30—Публикация

1980-06-24—Подача