(54) МУНДШТУК ДЛЯ ФОРМИРОВАНИЯ КЕРАМИЧЕСКИХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Мундштук для формования керамических изделий | 1972 |

|

SU445573A1 |

| Головка ленточного пресса | 1983 |

|

SU1113253A1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| Мундштук для формования пустотелых керамических изделий | 1990 |

|

SU1761487A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОБЛИЦОВОЧНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2456154C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВИНТОВЫХ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОЙ МАССЫ | 1970 |

|

SU279392A1 |

| Головка ленточного пресса | 1980 |

|

SU893537A1 |

| Формующий орган ленточного пресса для многопустотных керамических изделий | 1955 |

|

SU107140A1 |

| Мундштук для формования изделий из упруго-вязко-пластичных масс | 1985 |

|

SU1418048A1 |

| ИСКУССТВЕННАЯ ДРЕВЕСНАЯ МУКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ, ПЛИТА, ПОЛУЧЕННАЯ НА ОСНОВЕ ИСКУССТВЕННОЙ ДРЕВЕСНОЙ МУКИ, СПОСОБ И УСТРОЙСТВО ЭКСТРУЗИОННОГО ФОРМОВАНИЯ ТАКОЙ ПЛИТЫ (ВАРИАНТЫ) | 1995 |

|

RU2129485C1 |

- 1

Изобретение относится к производству, стройматериалов, а именно к ленточным прессам для экструзионного формирования керамических, асбестоцементйых и других изделий.

Известны устройства стабилизации скоростей экструзии, включающие муйдштук с кернами, механизм перемещения тормозящих элементов .

Однако даннбе устройство сложно в эксплуатации.

Наиболее близким техническим решением к предлагаемому является мундштук для формирования керамических изделий, содержащий закрепленный на головке пресса корпус прямоугольного сечения с тормозящими элементами и устройство стабилизации скоростей экструзии по ширине мундштука 2.

Недостатками известного мундштука является низкая точность и качество формования, поскольку не удается проводить тонкую регулировку, позволяющую избежать. появления микротрещин, резко снижающих прочность изделий.

Цель изобретения - повышение качества изделий.

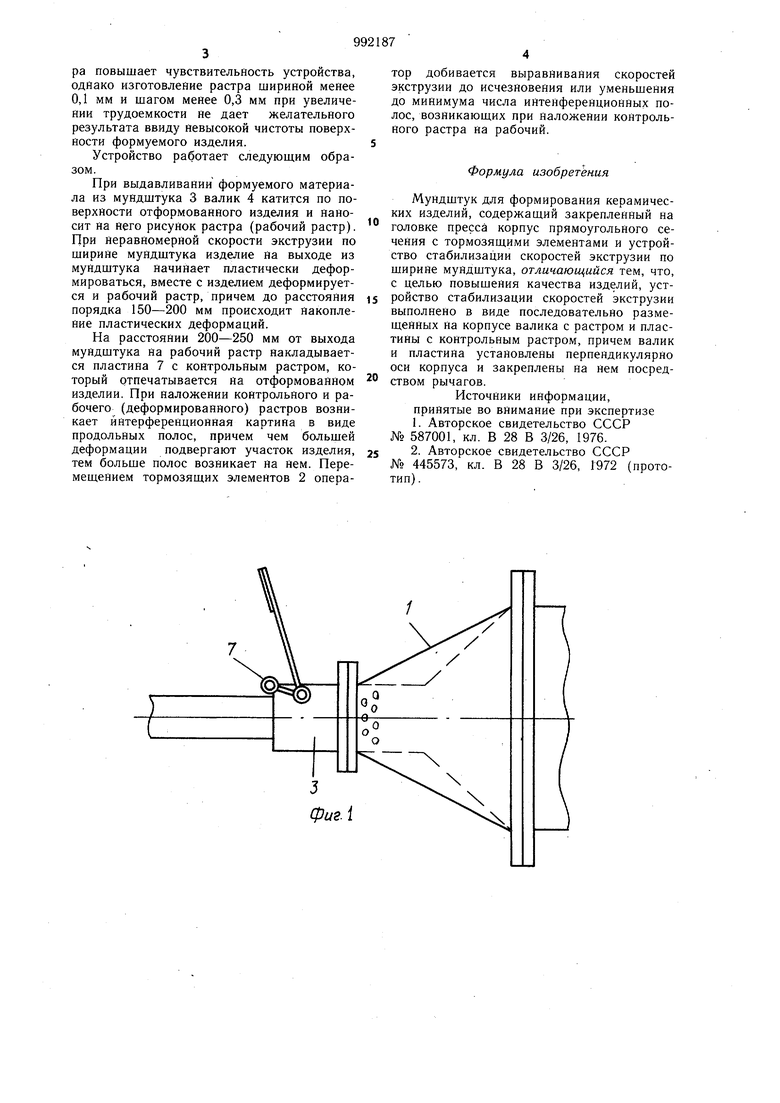

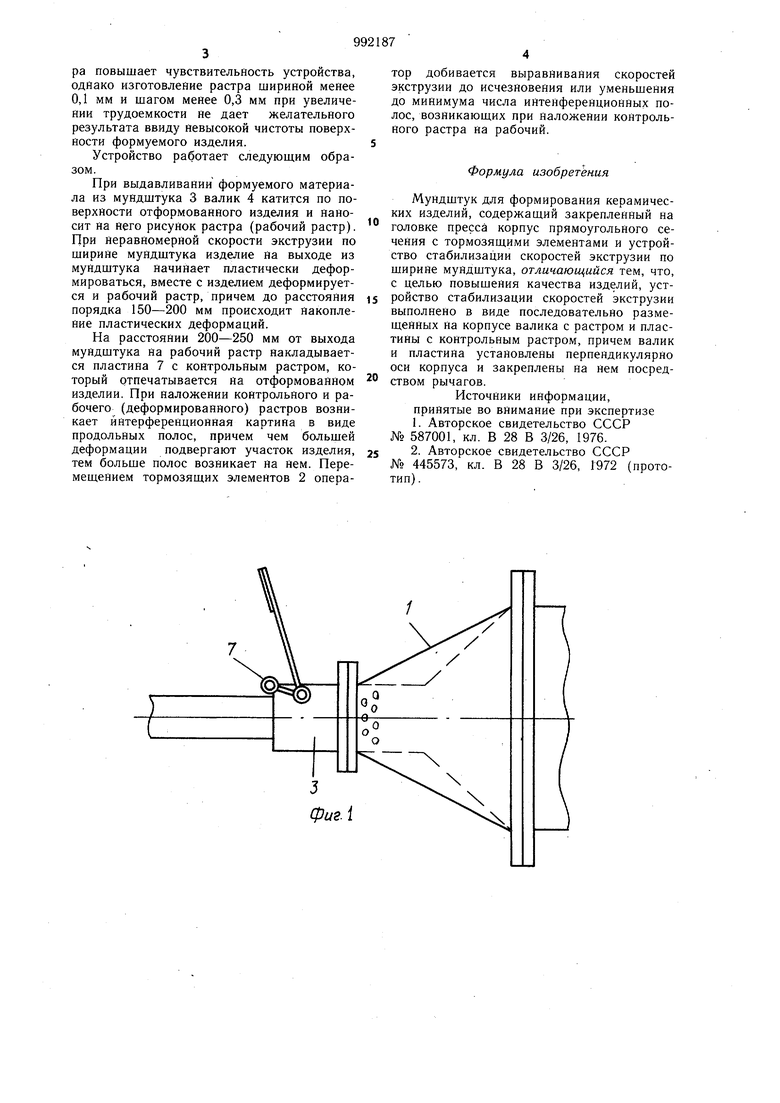

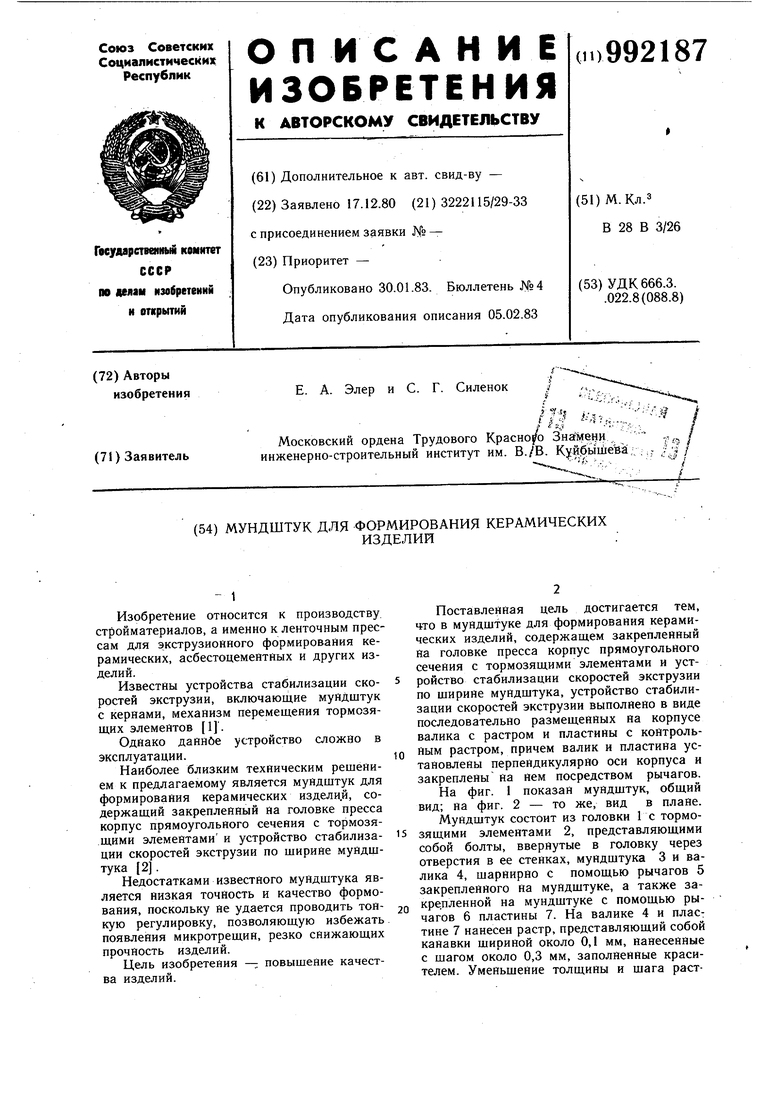

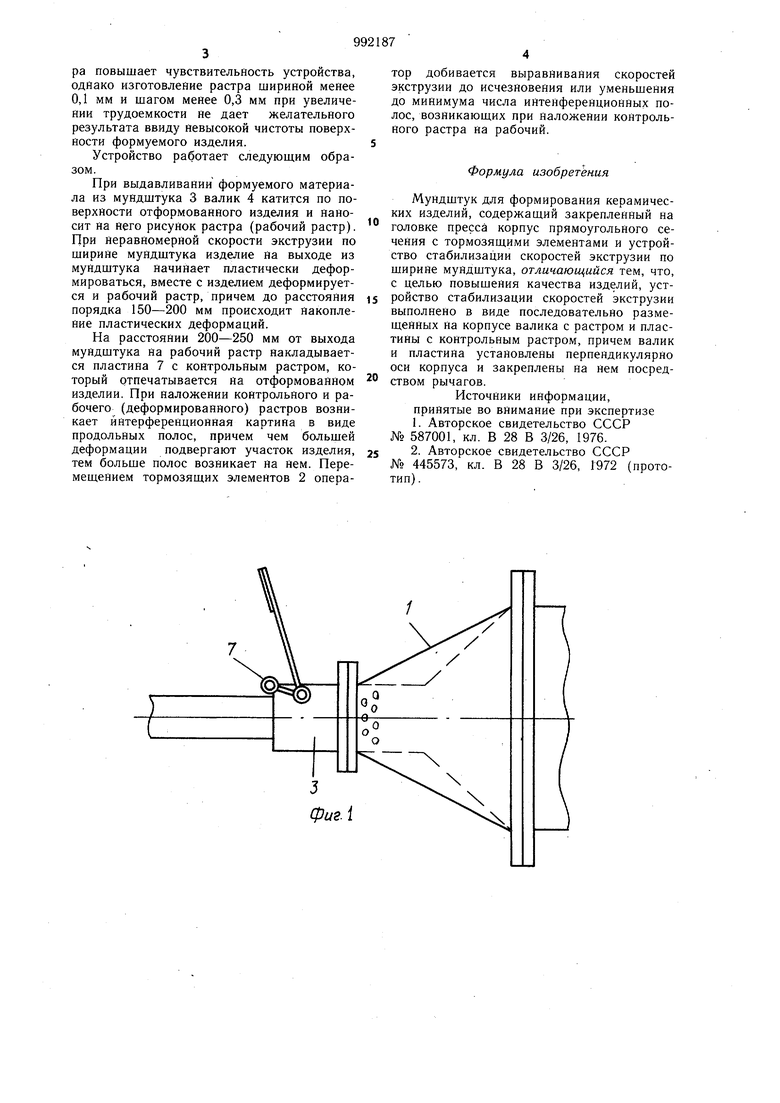

Поставленная цель достигается тем, что в мундщтуке для формирования керамических изделий, содержащем закрепленный на головке пресса корпус прямоугольного сечения с тормозящими элементами и уст5 ройство стабилизации скоростей экструзии по ширине мундштука, устройство стабилизации скоростей экструзии выполнено в виде последовательно размещенных на корпусе валика с растром и пластины с контрольно ным растром, причем валик и пластина установлены перпендикулярно оси корпуса к закреплены на нем посредством рычагов. На фиг. 1 показан мундштук, общий вид; на фиг. 2 - то же, вид в плане. Мундштук состоит из головки 1с тормо15 зящими элементами 2, представляющими собой болты, ввернутые в головку через отверстия в ее стенках, мундштука 3 и валика 4, шарнирно с помощью рычагов 5 закрепленного на мундщтуке, а также за2Q крепленной на мундштуке с помощью рычагов 6 пластины 7. На валике 4 и плас: тине 7 нанесен растр, представляющий собой канавки шириной около 0,1 мм, нанесенные с шагом около 0,3 мм, заполненные красителем. Уменьщение толщины и шага растpa повышает чувствительность устройства, однако изготовление растра шириной менее 0,1 мм и шагом менее 0,3 мм при увеличении трудоемкости не дает желательного результата ввиду невысокой чистоты поверхности формуемого изделия.

Устройство работает следуюшим образом.

При выдавливании формуемого материала из мундштука 3 валик 4 катится по поверхности отформованного изделия и наносит на него рисунок растра (рабочий растр). При неравномерной скорости экструзии по ширине мундштука изделие на выходе из мундштука начинает пластически деформироваться, вместе с изделием деформируется и рабочий растр, причем до расстояния порядка 150-200 мм происходит накопление пластических деформаций.

На расстоянии 200-250 мм от выхода мундштука на рабочий растр накладывается пластина 7 с контрольным растром, который отпечатывается на отформованном изделии. При наложении контрольного и рабочего (деформированного) растров возникает интерференционная картина в виде продольных полос, причем чем большей деформации подвергают участок изделия, тем больше полос возникает на нем. Перемешением тормозяших элементов 2 оператор добивается выравнивания скоростей экструзии до исчезновения или уменьшения до минимума числа интенференционных полос, возникаюших при наложении контрольного растра на рабочий.

Формула изобретения

Мундштук для формирования керамических изделий, содержаший закрепленный на головке пресса корпус прямоугольного сечения с тормозяшими элементами и устройство стабилизации скоростей экструзии по ширине мундштука, отличающийся тем, что, с целью повышения качества изделий, устройство стабилизации скоростей экструзии выполнено в виде последовательно размешенных на корпусе валика с растром и пластины с контрольным растром, причем валик и пластина установлены перпендикулярно оси корпуса и закреплены на нем посредством рычагов.

Источники информации, принятые во внимание при экспертизе

№ 445573, кл. В 28 В 3/26, 1972 (прототип) .

Авторы

Даты

1983-01-30—Публикация

1980-12-17—Подача