(54) КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Колесо | 1982 |

|

SU1071459A1 |

| Колесо | 1981 |

|

SU988592A1 |

| КОЛЕСО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2381910C2 |

| НАПРАВЛЯЮЩЕЕ КОЛЕСО ГУСЕНИЧНОГО ДВИЖИТЕЛЯ СТРОИТЕЛЬНЫХ ЗЕМЛЕРОЙНЫХ МАШИН | 1994 |

|

RU2087630C1 |

| ВИХРЕВОЙ КОЛЕСНЫЙ ДИСК | 2006 |

|

RU2322360C2 |

| Автомобильное колесо, изготовленное способом магнитно-импульсной сварки | 2019 |

|

RU2788924C2 |

| Самоцентрирующееся спицевое колесо и способ его сборки | 1976 |

|

SU557936A1 |

| Способ реконфигурирования колеса и реконфигурируемое колесо для его осуществления | 2017 |

|

RU2700155C2 |

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2006 |

|

RU2323834C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2022 |

|

RU2788759C1 |

1

Изобретение относится к колесам транспортных средств, в частности к дисковым колесам для пневматических шин автомобилей и сельскохозяйственных машин.

Известны конструкции колес, в которых круглый диск соединен сваркой с цилиндрической обечайкой обода 1.

I Недостатком этих конструкций является высокая металлоемкость круглых дисков и большой расход металлопроката, идущего на их изготовление.

Наиболее близким к предлагаемому по технической сути и достигаемому результату является колесо транспортного средства, содержащее обод с цилиндрической обечайкой и спицевый диск, в развертке имеющий форму квадрата с выемками в середине каждой его стороны и с отсеченными вершинами углов, каждый из которых посредством тороидального перехода, имеющего участки, примыкающие к упомянутым выемкам, сопряжен с обечайкой обода и соединен с ней сварным швом, расположенным в плоскости, перпендикулярной образующей обечайки 2. . Недостаток известной конструкции заключается в малой прочности соединения

диска сх)бодом из-за наличия радиального зазора между спицами диска и ободом, который, являясь результатом естественного пружинения спиц после штамповки, увеличивается - от торца спицы к тороидальному переходу.

Наличие радиального зазора между спицами диска и ободом в сочетании с односторонним нахлесточным сварным соединением между ними, целесообразность применения которого оправдывается его технологичностью, создает весьма неблагоприятные условия нагружения сварного шва и служит причиной снижения его прочности.

Обеспечение необходимой прочности сварного соединения спицевого диска с ободом 15 требует увеличения длины срарных швов, ширины спиц и увеличения размеров исходной заготовки для диска; что приводит к повышению массы колеса и расхода металла на его изготовление.

Цель изобретения - повышение прочности сварного соединения диска с ободом.

Указанная цель достигается тем, что у колеса транспортного средства, содержащего обод с цилиндрической обечайкой и спицевый диск, в развертке имеющий форму

квадрата с выемками в средней части каждой его стороны и с отсеченными вершинами углов, каждый из которых посредством тороидального перехода, имеющего участки, примыкающие к упомянутым выемкам, сопряжен с обечайкой обода и соединен с ней сварным швом, расположенным в плоскости, перпендикулярной образующей обечайки, участки тороидального перехода, примыкающие к выемкам, выполнены с радиальными выступами, верщины которых расположены на внутренней поверхности обечайки в плоскости сварного щва.

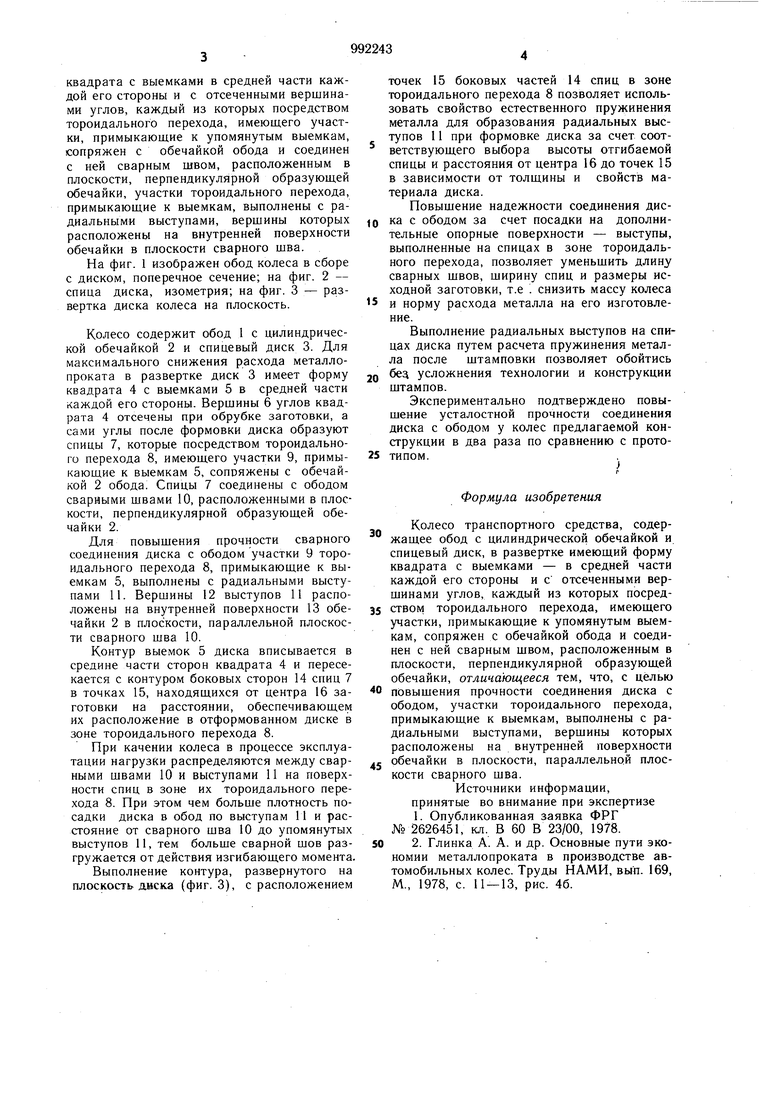

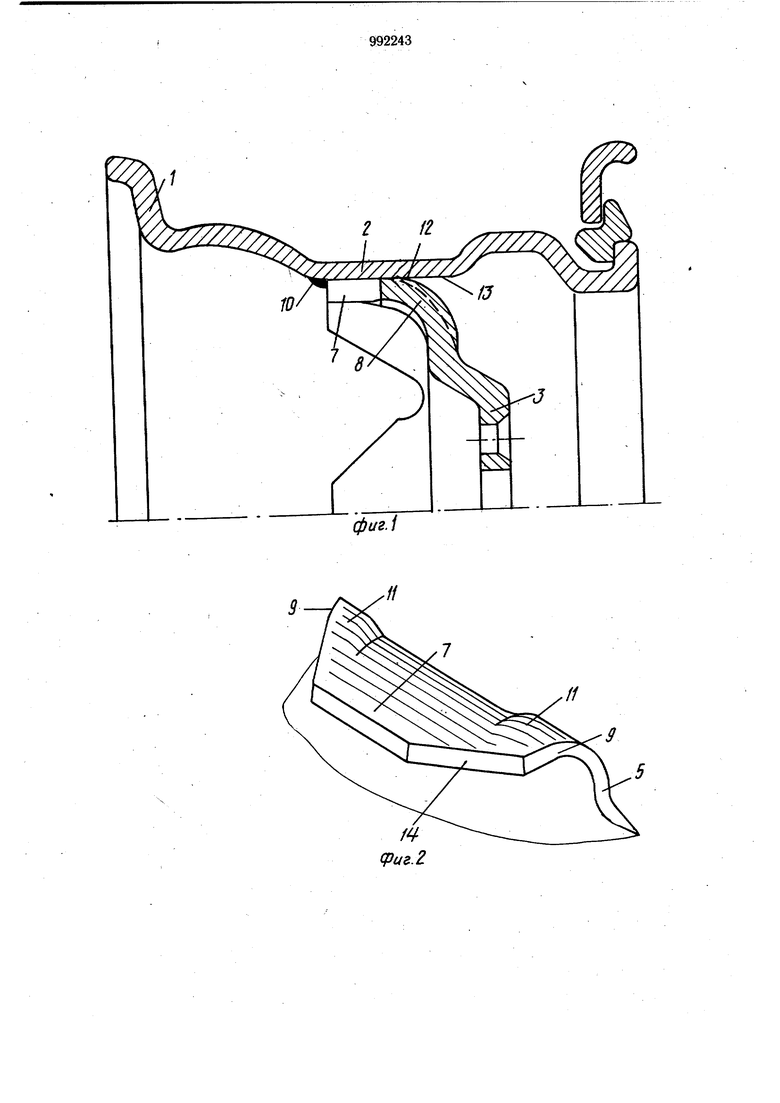

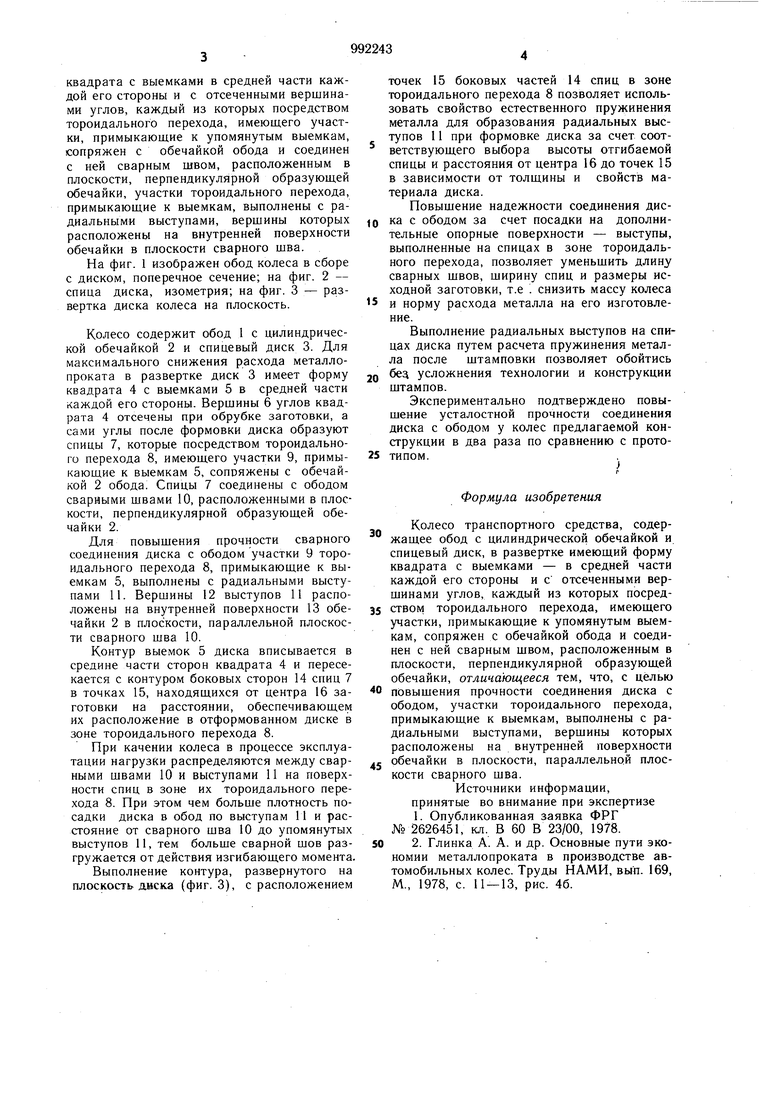

На фиг. 1 изображен обод колеса в сборе с диском, поперечное сечение; на фиг. 2 - спица диска, изометрия; на фиг. 3 - развертка диска колеса на плоскость.

Колесо содержит обод 1 с цилиндрической обечайкой 2 и спицевый диск 3. Для максимального снижения расхода металлопроката в развертке диск 3 имеет форму квадрата 4 с выемками 5 в средней части каждой его стороны. Верщины 6 углов квадрата 4 отсечены при обрубке заготовки, а сами углы после формовки диска образуют спицы 7, которые посредством тороидального перехода 8, имеющего участки 9, примыкающие к выемкам 5, сопряжены с обечайкой 2 обода. Спицы 7 соединены с ободом сварными щвами 10, расположенными в плоскости, перпендикулярной образующей обечайки 2.

Для повыщения прочности сварного соединения диска с ободом участки 9 тороидального перехода 8, примыкающие к выемкам 5, выполнены с радиальными выступами 11. Вершины 12 выступов 11 расположены на внутренней поверхности 13 обечайки 2 в плоскости, параллельной плоскости сварного шва 10.

Контур выемок 5 диска вписывается в средине части сторон квадрата 4 и пересекается с контуром боковых сторон 14 спиц 7 в точках 15, находящихся от центра 16 заготовки на расстоянии, обеспечивающем их расположение в отформованном диске в зоне тороидального перехода 8.

При качении колеса в процессе эксплуатации нагрузки распределяются между сварными швами 10 и выступами 11 на поверхности спиц в зоне их тороидального перехода 8. При этом чем больше плотность посадки диска в обод по выступам 11 и расстояние от сварного шва 10 до упомянутых выступов 11, тем больше сварной шов разгружается от действия изгибающего момента.

Выполнение контура, развернутого на плоскость диска (фиг. 3), с расположением

точек 15 боковых частей 14 спиц в зоне тороидального перехода 8 позволяет использовать свойство естественного пружинения металла для образования радиальных выступов 11 при формовке диска за счет соответствующего выбора высоты отгибаемой спицы и расстояния от центра 16 до точек 15 в зависимости от толщины и свойств материала диска.

Повышение надежности соединения дисO ка с ободом за счет посадки на дополнительные опорные поверхности - выступы, выполненные на спицах в зоне тороидального перехода, позволяет уменьшить длину сварных швов, ширину спиц и размеры исходной заготовки, т.е . снизить массу колеса и норму расхода металла на его изготовление.

Выполнение радиальных выступов на спицах диска путем расчета пружинения металла после штамповки позволяет обойтись

бед усложнения технологии и конструкции штампов.

Экспериментально подтверждено повышение усталостной прочности соединения диска с ободом у колес предлагаемой конструкции в два раза по сравнению с прото5 типом.

i

Формула изобретения

Колесо транспортного средства, содержащее обод с цилиндрической обечайкой и спицевый диск, в развертке имеющий форму квадрата с выемками - в средней части каждой его стороны и с отсеченными верщинами углов, каждый из которых посред5 ством тороидального перехода, имеющего участки, примыкающие к упомянутым выемкам, сопряжен с обечайкой обода и соединен с ней сварным швом, расположенным в плоскости, перпендикулярной образующей обечайки, отличающееся тем, что, с целью повышения прочности соединения диска с ободом, участки тороидального перехода, примыкающие к выемкам, выполнены с радиальными выступами, верщины которых расположены на внутренней поверхности

5 обечайки в плоскости, параллельной плоскости сварного щва.

Источники информации, принятые во внимание при экспертизе 1. Опубликованная заявка ФРГ №2626451, кл. В 60 В 23/00, 1978.

0 2. Глинка А. А. и др. Основные пути экономии металлопроката в производстве автомобильных колес. Труды НАМИ, вып. 169, М., 1978, с. 11 - 13, рис. 46.

f1

9

1Ц-У

J

сриг.

Авторы

Даты

1983-01-30—Публикация

1981-04-08—Подача