(54) СПОСОБ ВЫГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ ИЗ ЕМКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Камерный питатель | 1988 |

|

SU1532474A1 |

| Способ перемешивания сыпучих материалов | 1982 |

|

SU1172584A1 |

| СПОСОБ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И АЭРОДИНАМИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294795C2 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220763C1 |

| Способ выдачи сыпучих материалов | 1989 |

|

SU1763322A1 |

| Устройство для стабилизации истечения сыпучих материалов из емкости | 1976 |

|

SU721365A2 |

| Воздушно-циркуляционный смеситель сыпучих материалов | 1988 |

|

SU1510912A1 |

| Способ перемешивания сыпучих материалов | 1986 |

|

SU1586764A1 |

| Устройство для стабилизации истечения сыпучих материалов из емкости | 1975 |

|

SU587049A1 |

| Способ автоматического дозирования сыпучих материалов и устройство для его осуществления | 2016 |

|

RU2620905C1 |

1

Изобретение относится к разработке процессов истечения сыпучих материалов из емкостей и предназначено преимущественно для обеспечения регулируемой выгрузки и дозирования плохотекучих и склонных хаотическим обрушениям в емкостях материалов.

Известен способ выгрузки сыпучих материалов из емкости, включающий секционирование объема материала с образованием полостей, свободных от материала, и импульсную подачу сжатого газа в секции 1.

Недостатком известного способа является то, что для материалов, физикомеханические свойства которых могут изменяться в широких пределах, например, связных уплотняющихся материалов, точность регулирования плотности потока, движущегося в емкости слоя сыпучего материала, невысока. Из-за изменения свойств таких материалов их высокоточное дозирование затруднено. К тому же неуправляемая подача воздуха под избыточным давлением в емкость является причиной значительного пылевыделения при выгрузке, а в ряде случаев - хаотического обрущения материала. Неуправляемая подача воздуха влечет за собой повышенный расход энергии при выгрузке.

Цель изобретения - создание равномерного потока материала, уменьшение энергозатрат и пылевыделения.

Поставленная цель достигается тем, что согласно способу включающему секционирование объема материала с образованием полостей, свободных от материала, и импульсную подачу сжатого газа в секции, в полостях, свободных от материалов, создают разрежение, при этом подачу сжатого газа чередуют с созданием разрежения, а количество подводимого и отводимого газа регулируют в зависимости от ления материала.

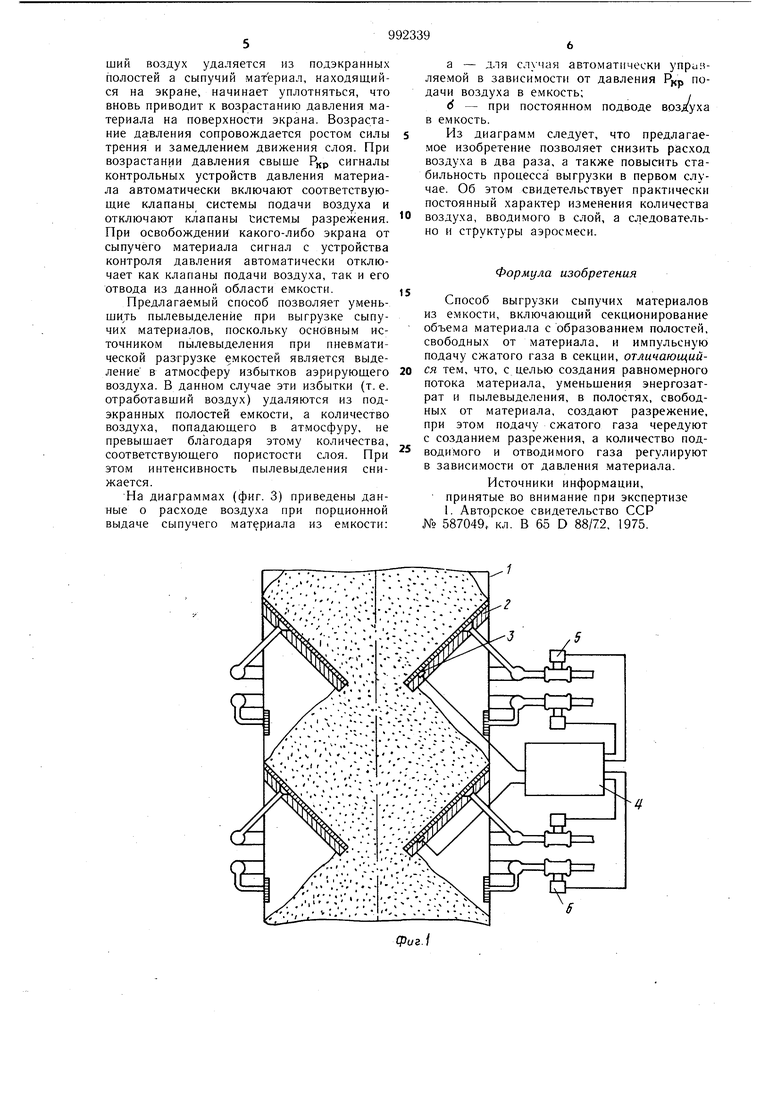

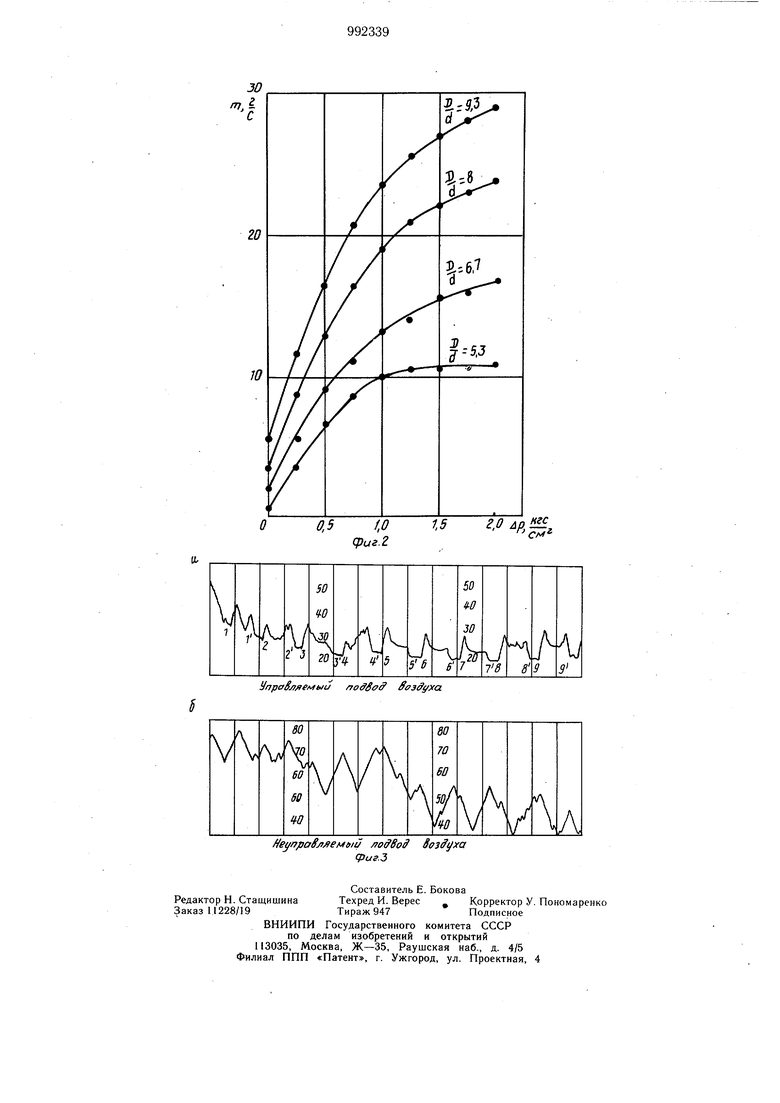

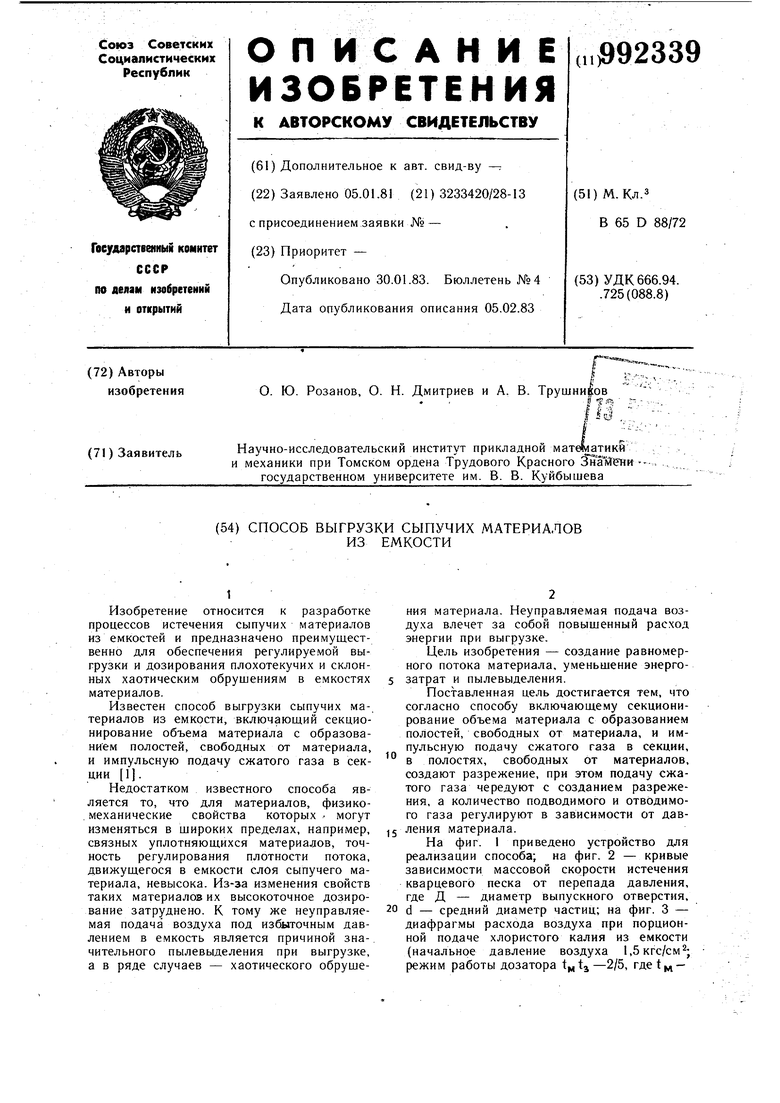

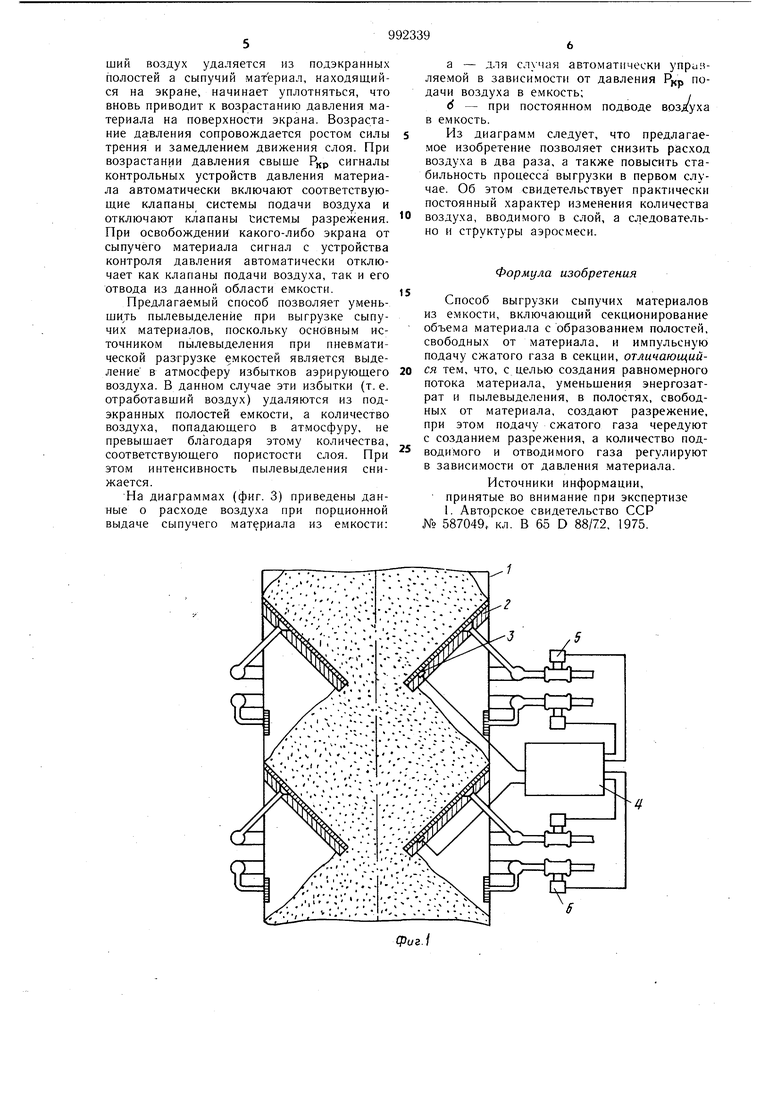

На фиг. 1 приведено устройство для реализации способа; на фиг. 2 - кривые зависимости массовой скорости истечения кварцевого песка от перепада давления, где Д - диаметр выпускного отверстия, 20 d - средний диаметр частиц; на фиг. 3 - диафрагмы расхода воздуха при порционной подаче хлористого калия из емкости (начальное давление воздуха 1,5кгс/см2; режим работы дозатора 1„1з-2/5, где - время подачи материала в 1 с tj - время закрытого положения затвора). При разработке способа установлено, что наибольшая устойчивость движения слоя сыпучего материала в емкости под действием перепада давления газа достигается, когда плотность укладки слоя близка к некоторому критическому значению Р,.(1,,12)Л. r. -плотность слоя в его наиболее рыхлой свободной укладке. Значению Дрсоответствует как весьма определенное давление /J, слоя на экраны, так и количество воздуха GKP , находящегося в порах слоя. Уменьшение количества воздуха в слое ни же Оцр приведет к возрастанию плотности свыше и давления слоя на экраны емкости свыше . В этом случае равномерность движения слоя нарушается за счет повьппения вероятности сводообразования либо зависания материала в емкоети. И наоборот, увеличение количества воздуха в слое свыше приведет к уменьшению плотности и давления слоя ниже значений и . В этом же случае равномерность движения слоя и истечения сыпучего .материала нарушается за счет его чрезмерного разрыхления, образования воздупгных пузырей, каналов и пр. Из сказанного выше понятно, что осушествлять подачу воздуха в емкость необходимо, когда плотность слоя и его давлепие на экраны начинают превышать значепия крИ РКР Отвод воздуха следует осуш,ествлять, когда плотность слоя и его давление на экраны достигнуты значений меньших и РКР . Таким образом, во всех областях слоя сыпучего материала путем чередования подвода воздуха в емкость и его отвода достигается вполне определенная структура слоя и сила трения на поверхностях, воспринимаюших давление материала, т. е. достигается на поверхностях, воспринимаюШ.ИХ давление материала, т.е. достигается постоянство основных факторов, обеспечивающих равномерное движение и истечение слоя сыпучего материала из е.мкости Более того, в этом случае периодически подаваемый в емкость воздух, проаэрировавслой и побудив его к движению, периодически же и удаляется из слоя за счет создания разрежения в свободных от сыпучего материала полостях. Благодаря этому обеспечивается также оптимальный расход энергии газа и уменьшается пылевыделение при выгрузке сыпучего материала, так как количество воздуха, находящегося в порах сыпучего материала вытекающего из бункера, близко к его количеству в материале при его свободной засыпке. Способ может быть реализован на следующем устройстве (фиг. 1). Бупк(р 1 обор дуют экранами 2, снижающими степень уплотнения слоя и образующими свободные от сыпучего -материала подэкранные 1о.лости. На экранах смонтированы приспособления 3 контроля давления сыпучего материла. Приспособления 3 контроля блокируют непосредственно либо с помоп|ью преобразователя - усили(л;я 4 с приводом клапанов 5 системы подBo,ia воздуха в бункер и клапанов 6 систе.мы отвода воздуха из буикег)а. При этом воздух в бункер подают прс-илГу-чпественно непосредственно в надэкранные области слоя, а отводят из подэкранных полостей. Способ реализуется следующим образом. При загрузке материала в емкость давление слоя на экраны превышает заданное значение давления, равное . Давление Pjjp есть не что иное как давление на экран слоя с плотностью . В экспериментах оно, в частности, составляло: при подаче кукурузной муки0,1 кгс/см порошок хлористого калия 0,25кгс/см2 гранулят пЬлиэтилена 0,03 кгс/см На срабатывание при этих значениях давления слоя на экран и должна быть настроена система подачи воздуха в слой и отвода его из слоя. Если давление слоя превышает приведенные выше значения, то сжатый воздух необходимо вводить в слой и снижать за счет этого его плотность и давление на ограждающую поверхность (экран). И наоборот, если давление слоя ниже ,то воздух из стоя должен быть отведен, благодаря чему п.ютность слоя и его давление на стенку возрастут до заданного значения и т. д. Значения давления воздуха, равно как и степень разрежения; определяются перепадом давления ЛР воздуха в емкости, обеспечиваюпшм заданную скорость истечения слоя. В частности, можно определить по экспериментально полученным диаграммам, приведенны.м на фиг. 2. Испытания системы стабилизации движения слоя показали, что процесс подвода и отвода воздуха протекает в импульсном режиме, а продолжительность импульсов в пределах опытных значений перепада давления воздуха ДР 0-1,5кгс/см2 колебалась в пределах 1 с. Давление обеспечивается за счет выбора геометрических пара.метров (раз.мера, угла наклона) поверхностей экранов. Одновременно с открытие.м выпускного отверстия бункера включают клапаны подачи, воздуха. Слой аэрируется и приходит в движение относительно поверхностей экранов. Этот npuiiecc сопровождается снижением давления на экраны ниже заданного значения, что приводит к автоматическому отключению клапанов систе.мы подачи воздуха и включению клапанов системы разрежения. При. этом отработавшии воздух удаляется из подэкранных полостей а сыпучий материал, находящийся на экране, начинает уплотняться, что вновь приводит к возрастанию давления материала на поверхности экрана. Возрастание да вления сопровождается ростом силы трения и замедлением движения слоя. При возрастании давления свыше сигналы контрольных устройств давления материала автоматически включают соответствующие клапаны системы подачи воздуха и отключают клапаны системы разрежения. При освобождении какого-либо экрана от сыпучего материала сигнал с устройства контроля давления автоматически отключает как клапаны подачи воздуха, так и его отвода из данной области емкости. Предлагаемый способ позволяет уменьшить пылевыделенйе при выгрузке сыпучих материалов, поскольку основным источником пылевыделения при пневматической разгрузке емкостей является выделение в атмосферу избытков аэрирующего воздуха. В данном случае эти избытки (т. е. отработавший воздух) удаляются из подэкранных полостей емкости, а количество воздуха, попадающего в атмосфуру, не превышает благодаря этому количества, соответствующего пористости слоя. При этом интенсивность пылевыделения снижается. На диаграммах (фиг. 3) приведены данные о расходе воздуха при порционной выдаче сыпучего материала из емкости: а - для случая автоматически управляемой в зависимости от давления Р,р подачи воздуха в емкость;, d - при постоянном подводе воздуха в емкость. Из диаграмм следует, что предлагаемое изобретение позволяет снизить расход воздуха в два раза, а также повысить стабильность процесса выгрузки в первом случае. Об этом свидетельствует практически постоянный характер изменения количества воздуха, вводимого в слой, а следовательно и структуры аэросмеси. Формула изобретения Способ выгрузки сыпучих материалов из емкости, включающий секционирование объема материала с образованием полостей, свободных от материала, и импульсную подачу сжатого газа в секции, отличающийся тем, что, с целью создания равномерного потока материала, уменьщения энергозатрат и пылевыделения, в полостях, свободных от материала, создают разрежение, при этом подачу сжатого газа чередуют с созданием разрежения, а количество подводимого и отводимого газа регулируют в зависимости от давления материала. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство ССР JMb 587049, кл. В 65 D 88/72, 1975.

Авторы

Даты

1983-01-30—Публикация

1981-01-05—Подача