Изобретение относится к технологии переработки сыпучих материалов и предназначено для применения в бункерных установках систем накопления, хранения, подачи и дозирования склонных к склежива- нию материалов.

Известен способ выгрузки сыпучих материалов, заключающийся в накоплении сыпучего материала в бункере с выпускной воронкой в виде ступенчатых наклонных звеньев и последующее истечение. Для стимуляции истечения материала в пространстве под наклонными звеньями инжектируют газ, Углы наклона звеньев обуславливают сток материала. Недостатком способа является низкая эффективность его применения для выгрузкии слеживающихся материалов из глубоких бункеров из-за зависания в них материалов.

Известен способ выгрузки сыпучих материалов, заключающийся в накоплении материала в емкости, разделенной по высоте на секции с наклонными основаниями, и последующее истечение Для стабилизации

истечения используют автоматически регулируемую подачу сжатого газа, посредством чего обеспечивают постоянство структуры потока. Недостатком способа является ограниченная возможность его применения в технологиях, исключающих использование сжатого газа, и относительная Сложность реализации технического решения.

Известен и (принятый за пртототип) способ выгрузки сыпучих материалов, заключающийся в накоплении материала в глубоком бункере, на стенках которого расположены одна над другой наклонные перегородки (секции) с проходным отверстием для течения материала. Для облегчения схода материала углы наклона оснований секций несколько превышают угол естественного откоса насыпного материала. Однако с помощью данного способа, не удается осуществить стабильную гравитационную (без использования дополнительных побуждающих средств) выдачу склонных с склеживанию тонкодисперсных (и особенно имеющих относительно невысокую, например порядка 500 кг/м3 .насыпVI О Ы 00 Ю

ю

ную плотность) материалов из-за их зависания в бункере.

Цель изобретения - стабилизация процесса истечения.

Поставленная цель достигается тем, что сыпучий материал помещают в бункер, на стенках которого расположены одна над другой, образуя пустоты в пристенной зоне, сужающиеся книзу секции, с последующим его истечением. При этом выходные сечения секций располагают в местах вероятного образования застойных зон, высоту секций принимают равной более высоты вертикального откоса сыпучего материала, а ширину выходных сечений - равной не менее предельного свободообразующего размера материала. Стенки же секций располагают к горизонтальной плоскости под углом, в 1,1-1,2 раза большим статического угла естественного откоса материала.

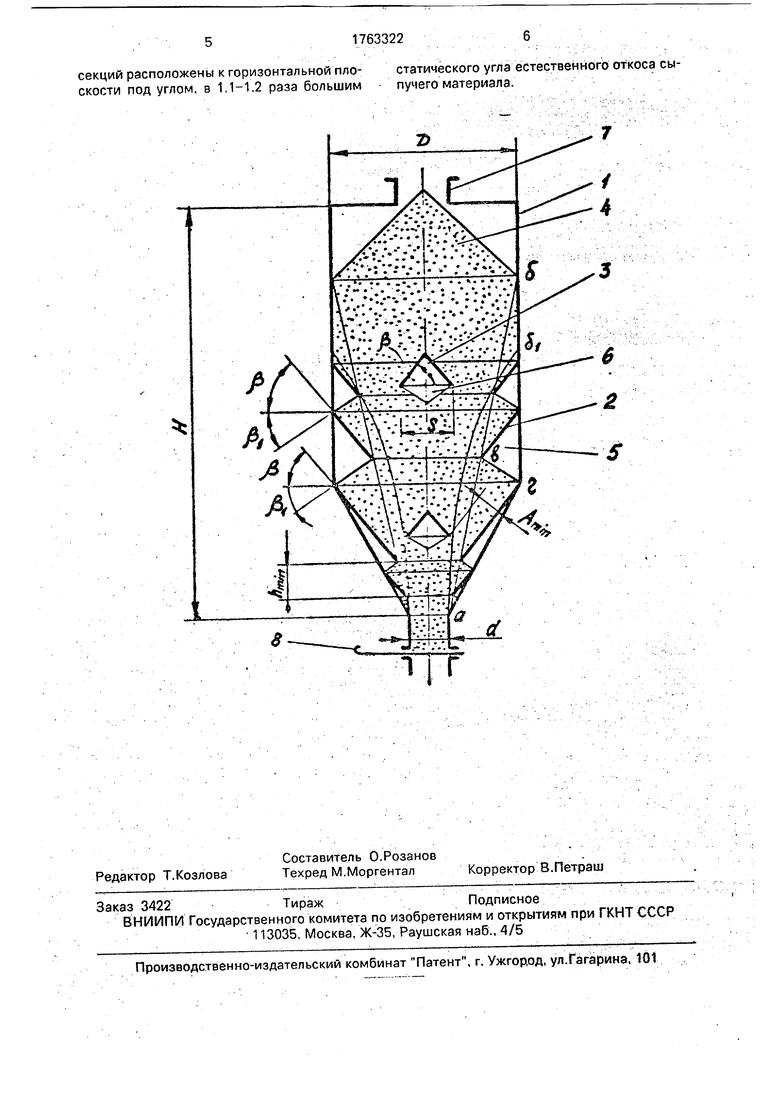

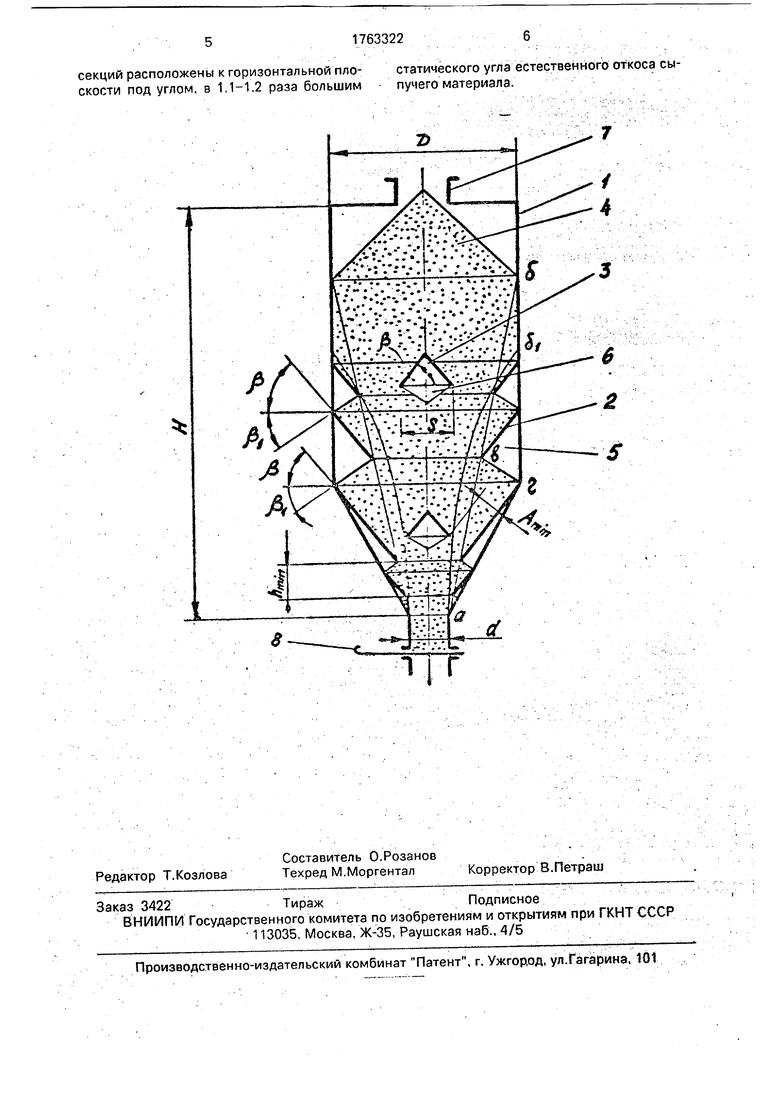

На чертеже дана схема одного из вариантов технического решения, реализующего способ.

В корпусе бункера 1 расположены одно над другим основания секций 2. В центральной зоне бункера устанавливают обтекатели 3. Основания секций 2 о браз уют в пристенной зоне бункера свободные от сыпучего материала 4 полости 5. Под обтекателями 3 также имеются пустоты 6. Кромки выходных сечений секций 2 располагают вблизи границы вероятной застойной зоны (линия a6i). На чертеже кромку выходного сечения секций 2, обозначенную буквой в совмещают с линией аб, соединяющей смежные точки нижнего сечения бункера (по плоскости выпускного отверстия) и верхнего сечения широкой части засыпки. Стенки секций 2 располагают к горизонтальной плоскости под углом {3 , в 1,1-1,2 раза большим статического угла естественного откоса сыпучего материала. Углом на схеме обозначен наклон к гбрйзон- тальной плоскости свободной поверхности 4 в полости 5. Ширина выходных сечений секций Амин должна быть не менее предельного сводообразующего размера сыпучего материала. Высота секций ЬМин должна быть более высоты вертикального откоса сыпучего материала.

Количество обтекателей 3 принимают равным отношению высоты Н бункера к его ширине Д. Бункер оборудован загрузочным люком 7 и затвором 8.

Способ реализуется следующим образом. Сыпучий материал 4 Загружают в бункер 1 через люк 7 непрерывным потоком либо порциями при закрытом затворе 8. При загрузке поток материала, взаимодействуя

с обтекателями 3 и основаниями секций 2, рассеивается и плавно стекает в нижнюю часть бункера, постепенно заполняя его. При этом под основаниями секций 2 и обтекателями 3 образуются свободные от сыпучего материала полости 5 и 6. Благодаря тому, что уплотняющие нагрузки в полостях 5 практически отсутствуют (на свободной поверхности нагрузки равны 0), а пристенной области бункера формируются зоны с практически постоянной, близкой к наименьшей насыпной плотностью, т.е. зоны с одинаково рыхлым состоянием слоя. Аналогичные рыхлые зоны формируются и

под обтекателя ми Полости 5 и 6, обеспечивая возможность расширения слоя под действием боковых (распорных) нагрузок, способствуют их демпфированию как в процессе загрузки бункера, так и выдачи материала.

Секционирование по схеме приводит к перерераспределению давлений в слое, выражающемся практически в двухкратном снижении боковых, способствующих образованию застойных зон, давлений. Обтекатели, воспринимая при этом часть возросших вертикальных давлений, предотвращают сводообразование в зоне потока.

Выгрузку материала осуществляют непрерывно или порциями посредством открытия затвора 8. В начальный момент выгрузки в движение приходит материал в центральнойзоне бункера (в зоне потока).

По мере снижения уровня материала в зоне потока происходит плавный сдвиг в нее материала по основаниям секций из пристенных зон бункера.

В процессе выгрузки в бункере не образуются застойные зоны, отсутствуют обрушения и обеспечивается равномерная выдача из бункера склонных к слеживанию материалов.

Формула изобретения

Способ выдачи сыпучих материалов, заключающийся в накоплении сыпучего материала в бункере, на стенках которого расположены одна над Другой с зазором

сужающиеся книзу секции, с последующим его истечением, отличающийся тем, что, с целью стабилизации процесса истечения, выходные сечения секций располагают в местах вероятного образования застойных зон, высоту секций принимают равной более высоты вертикального откоса сыпучего материала, а щирину выходных сечений - равной не менее предельного сводообразующего размера материала, при этом стенки

секций расположены к горизонтальной пло- статического угла естественного откоса сы- скости под углом, в 1,1-1.2 раза большим пучего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ КОНТЕЙНЕР С ПОДВИЖНЫМИ СТЕНКАМИ ДЛЯ ВЫСОКОДИСПЕРСНЫХ ТРУДНОСЫПУЧИХ ПОЖАРО-ВЗРЫВООПАСНЫХ ПОРОШКОВ В ПРОИЗВОДСТВЕ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2327627C2 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2062742C1 |

| БУНКЕР ДЛЯ СВОДООБРАЗУЮЩИХ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2219118C1 |

| Бункер для сыпучих материалов | 1990 |

|

SU1763323A1 |

| Бункерное устройство для сыпучих материалов | 1990 |

|

SU1745626A1 |

| Питатель для сыпучих материалов | 1978 |

|

SU846420A1 |

| Камерный питатель | 1988 |

|

SU1532474A1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2409508C1 |

| Способ выгрузки сыпучих материалов из емкости | 1981 |

|

SU992339A1 |

| Устройство для осланцевания горных выработок | 2024 |

|

RU2830714C1 |

Использование: способ предназначен для применения в бункерных установках систем накопления, хранения; подачи, дозирования склонных к слёживанию сыпучих материалов с целью стабилизации их гравитационного истечения. Сущность изобретения: способ осуществляется путем секционирования Мест ве|5оГятного образования застойных зон в бункере и оптимизации параметров секционирования в зависимости от физико-механических свойств сыпучего материала. 1 ил.

| СМЕСЬ ДЛЯ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2133576C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ выгрузки сыпучих материалов из емкости | 1981 |

|

SU992339A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-09-23—Публикация

1989-05-10—Подача