(54) СПОСОВ ПОЛУЧЕНИЯ ВЯЖУЩЕГО

Изобретение относится к промышленности строительных материалов, преимущественно к способам получения вяжущих материалов.

Известен способ получения вяжущего путем подачи известняка в противоток струе расплавленного шлака со скоростью 30-150 м/с под углом 1090« 1.

Недостатками известного способа являются неполная утилизация тепла расплава, недостаточная гомогенизация, малая поверхность контакта и, как следствие, недостаточная степень химического взаимодействия расплава с известняком. Кроме того, гранулят из расплава и известняка, покрытого расплавом, спекается в слое в сплошной монолит.

Цель изобретения - снижение расхода топлива, повьаиение степени взаимодействия известняка с расплавом шлака и ликвидация спекания гранулята из расплава шлака и известняка.

Поставленная цель достигается тем, что при способе получения вяжущего путем подачи известняка в противоток струе расплавленного шпака со скоростью 30-150 м/с под углом 1090 подачу известняка осуществляют

в две стадии: сначала 0,5-.1,0 вес.ч. известняка фракции 0,5-10 мм подают в противоток 1,0-1,2 вес.ч. струе расплава, а затем 0,2-1,0 вес.ч. известняка фракции 0,5 мм подают на частицы гранулята из,расплава шлака и известняка.

В качестве высокотемпературного расплава можно использовать распла10вы шлаков, например, доменного, электротермофосфорного, производства ферросплавов и т.д.

Способ осуществляют следуювцим образом.

15

Известняк фракции 0,5-10 .мм подают с высокой скоростью навстречу струе расплава из шлака в соотношении 0,5-1 : 1-1,2. При этом известняк,

20 разбивая струю расплава на гранулы, обволакивается им. В полете на частицы расплава и известняка, пок ггого расго1авом подают известняк фракции менее 0,5 мм в сботношении 0,225 1,,2. Это обеспечивает увеличение поверхности контакта и степени химического взаимодействия расплава с известняком, а кроме того, ликвид1ирует спекание гранулята в сплошной,

30 монолит. Тонкое измельчение сырьевой смеси по известному способу вызвано тем, что в подготовительных зонах врашающихся и шахтных печей реакции между сырьевыми материалами протекают в твердой среде, поэтому скорость и полнота процессов клинкерообраэовани определяются удельной поверхностью сырьевых материалов. Для получения гранулята из расплава шлака и известняка, покрытого расплавом, которые, в свою очередь, покрыты размолотым известняком фракции не более О,5 мм, полное тонкое измельчение исходных компонентов шихты отпадает (размолотой частью известняка является фракциж 0,5 мм) Это связано с тем, что использование только ишаков в качестве глинистого компонента сырьевой, шихты исключает необходимость в твердофазовых реакциях, которые протекают в подготовительных зонах вращающихся печей, поскольку они состоят из первичных клинкерных минералов и поэтому готовы для участия в следующих р-:акциях клинкерообразованйя. Кроме того, в результате быстрого разложения известняка при контакте его с высокотемпературным расплавом образуется высокоактивная известь, которая благодаря высокой скорости алитообразоваиия при Исшичии расплава не успевает перекристгшлизоваться и рекристаллизоваться, т.е. перей ти в менее химически активное состоя ние . Это ускоряет процесс минералооб разования. Таким образом, В условиях предлагаемого способа скорость; и полнота протекания реакций клинкерообразованйя имеют менее подчиненное значение от удельной поверхности сырьевых материалов шихты, что обеспечивает возможность использования части немолотого известняка и расплава для получения клинкера. Процессы минералообразования продолжают в слое, который образуется в результате падения и подачи гранул в укороченную вращающуюся печь, где они обжигаются до завершения процесса клинкерообразованйя. Для расплавления шлаков используют электропечь мощностью 80 Квт. Обжиг гранулята производят во вращающейся трубчатой печи. Пример 1. При производстве известково-белитового вяжущего, известняк фракции. мм (полученны дроблением в молотковой дробилке ) подается эжектором в противоток стру расплава со скоростью 100-150 м/с под углом 10-40° , а известняк фракции 0,5 мм (полученный помолом в шаровой мельнице ) подается ча летящи гранулы при следующем соотношении, мае.ч. Известняк фракции 0,5-10 мм, подаваемый в противоток расплаву 0,6-1 Известняк фракции $ 0,5 мм, подаваемый на гранулятО,6-1 Расплав шлака1-1,2 Смесь полученного гранулята направляют во вращающуюся печь, где происходит завершение процесса обжига /при 900-1100 0 в течение 20-40 мин. При этом, как показывает петрографический анализ, обеспечиваются полное разложение известняка и образование из шлаковых минералов и извести белита, алюмината кальция и феррита кальция. В процессе обжига по предлагаемому способу образования сваров не наблюдается. Испытания на прочность в образцах 4x4x16 см из раствора пластичной консистенции показали (табл. 1), что из-вестково-белитовые вяжущие, полученные при использовании расплавов фосфорного или доменного шлаков по предлагаемому способу могут быть использованы в качестве строительного раствора для клсщки и штукатурки и для получения вяжущих автоклавного твердения. Для определения степени химического взаимодействия извести с гранулятом и распла:ва шлака по известным и предлагаемым способам 1, 3, 5 и 6 смеси гранулята после, падения выдерживают в течение 30 мин в статическом состоянии при 1000 С. Из результатов химического, петрографического и рентгенофазового анализов по СаО свободной (табл. 2 } следует, что предлагаемый способ в сравнении с известным позволяет снизить содержание СаО свободной, т.е. увеличить долю СаО, которая вступает в химическую реакцию со шлаковыми минералами при образовании клинкерых минералов (, и ). Из рентгенографического ангшиза видно снижение интенсивности аналитических линий СаО (л. 3,04 А) и увеличение интенсивности аналитических линий новообразований. При осмотре остывшего слоя гранулята установлено, что применение предлагаемого способа позволяет избежать спекания смеси в свар. Это связно с тем, что подача молотого известняка на летящие частицы гранулята из расплава шлака позволяет покрыть поверхность гранул расплава шлаЛа частицами известняка и тем самым ликвидировать спекание гранул. Увеличение доли известняка, пода ваемого в противоток струе расплава более 1 вес.ч. и уменьшение доли известняка, пoдaвae 4oгo на граиулят, менее О,6 вес.ч.;приводит к уменьше нию химического взаимодействия изве стняка с расплавом и появлению сваров. Это объясняется недостаточным количеством известняка фракции 0,5 мм, подаваемого на гранулят. Пр этом поверхности контакта между расплавом и известняком уменьшаются, так как поверхности гранулята не пол ность покрывается известняком фракции 0,5 мм, Уменьшение доли известняка, подаваемого в противоток расплаву, менее 0,6 вес.ч. и увеличение доли известняка, подаваемого на гранулят, при-, водит к увеличению количества крупных гранул, образовавшихся из расплава шлака, что приводит к уменьшению поверхности контакта между известняком и расплавом и, как следствие, уменьшению степени химического взаимодействия между ними, а также к ухудшению свойств известковобелитового вяжущего. . у - .. Пример 2. При получении пор ландцемента известняк фракции 0,53 мм подается черпаковым пескометом со скоростью 50 м/с под углом 90 -к стекающему расплаву, а известняк фракции О,5 мм подается на летящий гранулят при следующем соотнсяиении, мае.4.8 Известняк фракции 0,53 мм, подавае1« 1й в противоток расплаву . 0,6-1 Известняк фракции 0,5 мм « fi п подаваемый на гранулят Расплав шпака1 Смесь полученного гранулята по течке направляется во вращакицуюся печь, где завершается процесс обжига при 1450-1500С. В табл. 3 приведены полученные результаты. Образование сваров не наблюдается. Результаты химического, петрографического и рентгенографического ангшиз.а по СаО свободной свидетельствует 6 том, что применение предложенного способа обеспечивает завершение процесса клинкерообразования . Соотношение между компонентами определяется по заданному коэффициенту насыщения клинкера и с учетом оптимальных условий грануляции и достижения максимальной поверхности химического взаимодействия, которые найдены в первом примере. Цемент, полученный помолом клин кера с 3% гипса (табл. 3 ), имеет высокую активность в 28 сут. Примерз. При производстве романцемента, известняк фракции 0,53 мм подается черпаковым пескометом со скоростью 50 м/с под углом 90 к стекающему расплаву, а известняк фракции 0,5 мм подается на летящий гранулят при следующем соотношении, мае.ч.; .Известняк фракции 0,5-3 мм, подаваег ый в противоток расплаву 0,5 Известняк фракции 0,5 мм, подаваемый награнулят . . 0,2 Расплав шлака1,0 Последунщий обжиг смеси гранулята при 1100°С в течение 60 мин обеспечивает завершение процесса минералообразования. Прочность полученного вяжущего в 28 сут из раствора пластичной консистенции составляет 95 кгс/см. Снижение доли известняка, подаваемого на гранулят, до 0,2 вес.ч. возможно благодаря более низкой основности романцемента по сравнению с известково-белитовым вяжущим и портландцементом. Реализёщия преддоженного способа позволит использовать бросовое тепло лакового расплава и получить вяжущие материалы с наименьшими топлив-.. но-энергетичегскими и материальными затратами.

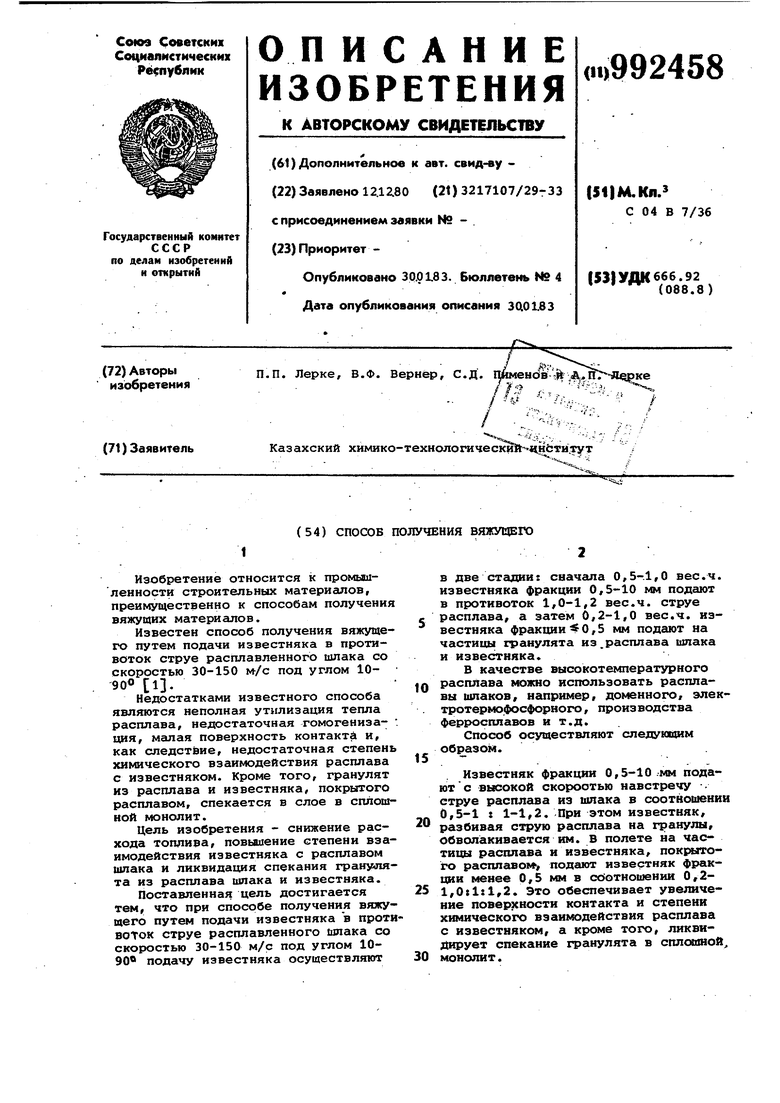

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства портландцементного клинкера | 1988 |

|

SU1668329A1 |

| Способ получения клинкера белого портландцемента | 1981 |

|

SU1039911A1 |

| Способ получения портландцементного клинкера | 1988 |

|

SU1620429A1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ВЯЖУЩИХ И ЗАПОЛНИТЕЛЕЙ, С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ | 1993 |

|

RU2074138C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения клинкера для белого портландцемента | 1981 |

|

SU1002265A1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2215704C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

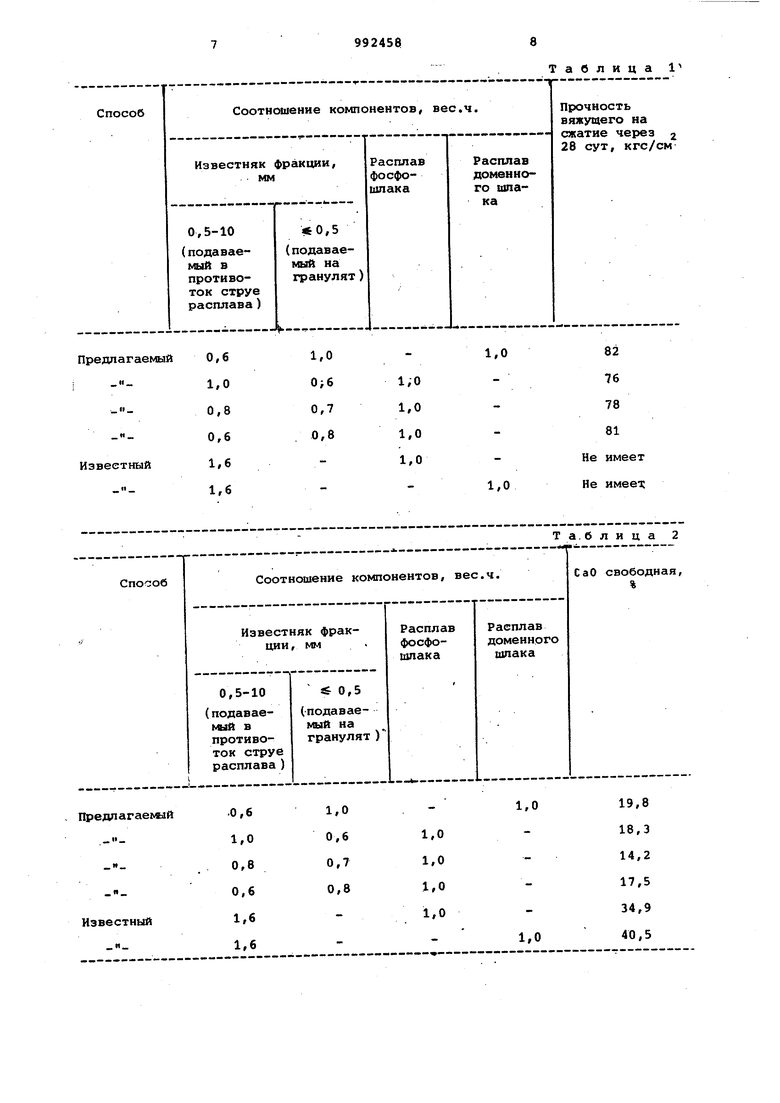

Т а.блица 2

Формула изобретения

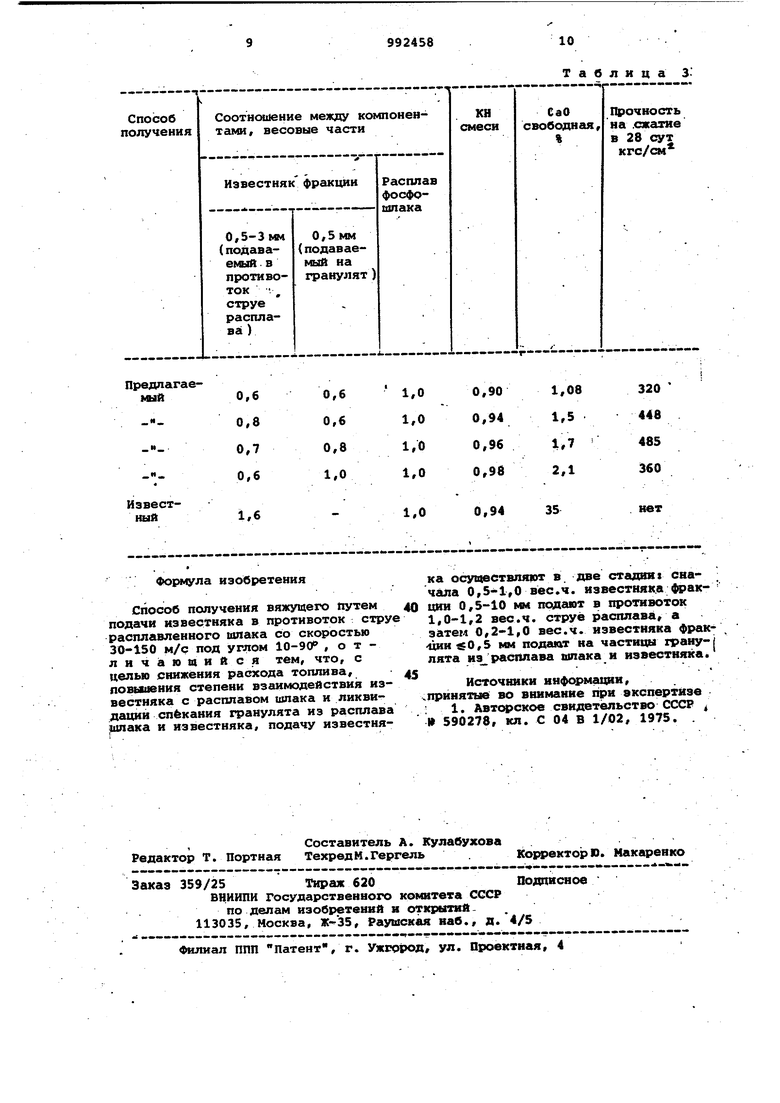

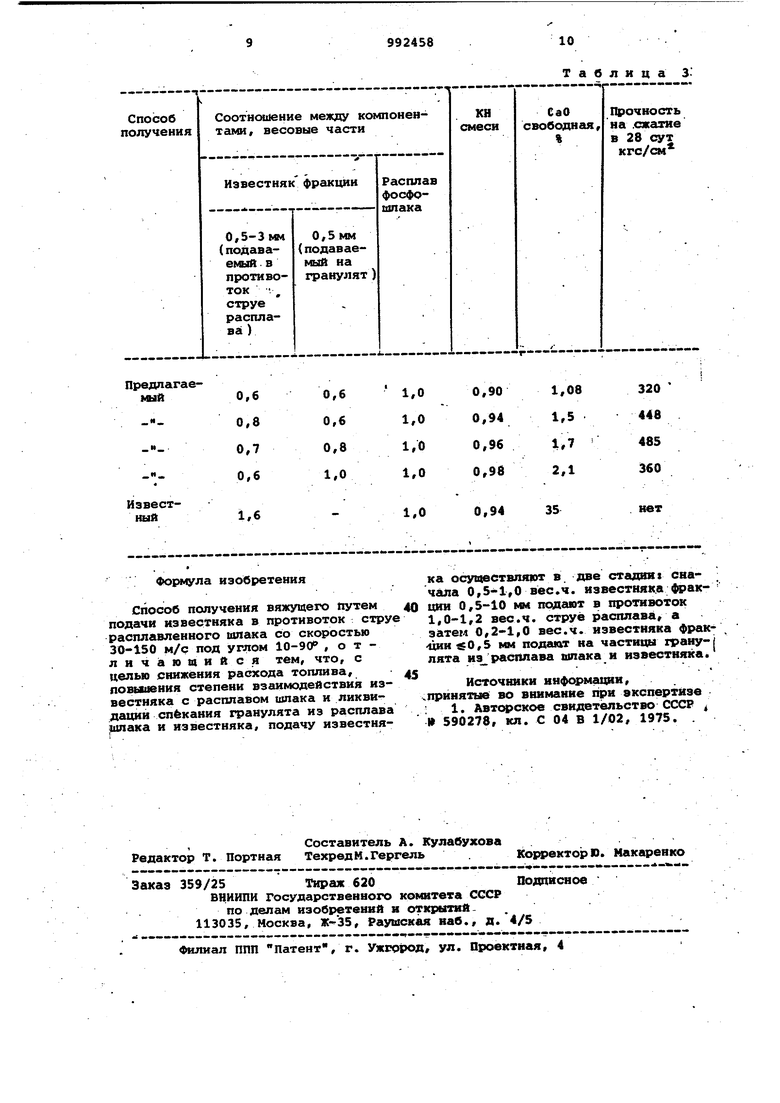

Способ получеиия вяжущего путем подачи известияка в противоток : струе расплавленного шпака со скоростью 30-150 м/с под углом 10-90 .отличающийся тем, что, с целью снижения расхода топлива, повьшения степени взаимодействия известняка с расплавом шпака и ликвидгидаи спекания хранулята из расплава ака и известняка, подачу известняТаблица 3°

ка осуществляют в. две стадия: сначала 0,5-1,0 вес.ч. известняк.а акции 0,5-10 мм прдгиот в противоток 1,0-1,2 вес.ч. струе расплава, а затем 0,2-1,0 вес.ч. известняка фракции $0,5 мм подакхт на частицы 1ранулята иэ расплава шпака и известняка.

Источники информгщии, .принятые во вниманне при экспертизе 1. Автсфское свидетельство СССР I 590278, кл. С 04 В 1/02, 1975. .

Авторы

Даты

1983-01-30—Публикация

1980-12-12—Подача