Изобретение относится к промышленности строительных материалов, преимущественно к производству портландцементного клинкера.

Целью изобретения является снижение температуры обжига.

Сущность изобретения заключается в следующем.

При коэффициенте избытка окислителя в газовой среде над слоем обжигаемого материала, равном 1,15-1,3, на первом этапе обжига из-за недостатка кислорода внутри слоя обжигаемого материала в результате газификации углерод со держа щей добавки по следующим реакциям:

С + 02 С02 ; С + С02 2 СО

образуется восстановительная газовая среда с содержанием СО около 70-80%. Это приводит к восстановлению оксида железа огарков в слое обжигаемого материала с высшей степени окисления (РеаОз) до низшей степени окисления (РезОч и FeO), В

результате снижается температура образования клинкерного расплава с 1350-1380 до 1100-t150°C. Последнее обеспечивает снижение температуры синтеза злить через клинкерный расплав до 1150-1200°С, иными словами, снижение температуры обжига клинкера до 1150-1200°С. т.к. она определяется температурой алитообразования.

Увеличение коэффициента избытка окисл.ителя (воздуха) в газовой среде над слоем обжигаемого материала на втором этапе обжига, включающего вторую половину зоны спекания и зону охлаждения, до 1,4-4 сопровождается окислением FeO и FeaO/j до Р20з, что позволяет связать оставшуюся известь при 1000-1200°С в алюмоферриты и ферриты кальция и тем самым завершить процесс клинкообразования,

Способ осуществляется следующим образом.

В качестве исходных сырьевых материалов использовали известняк, гранулированный фосфоршлак и каменный уголь,

сл

с

о ю о

Јь S3

о

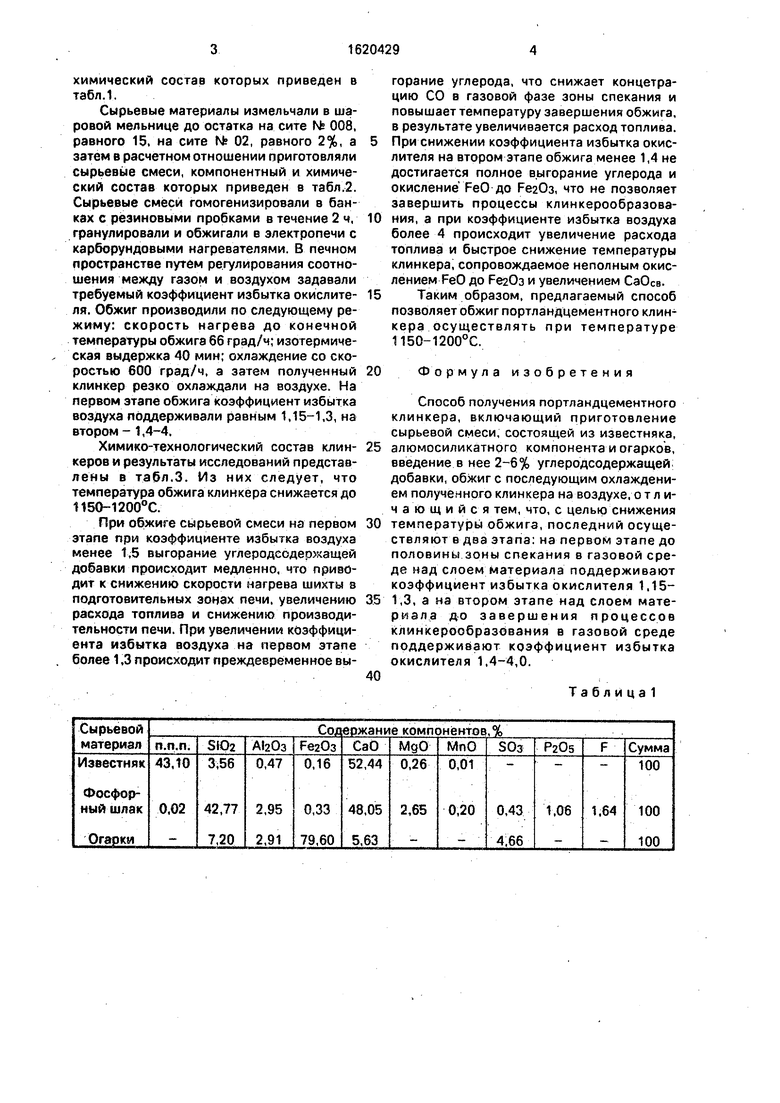

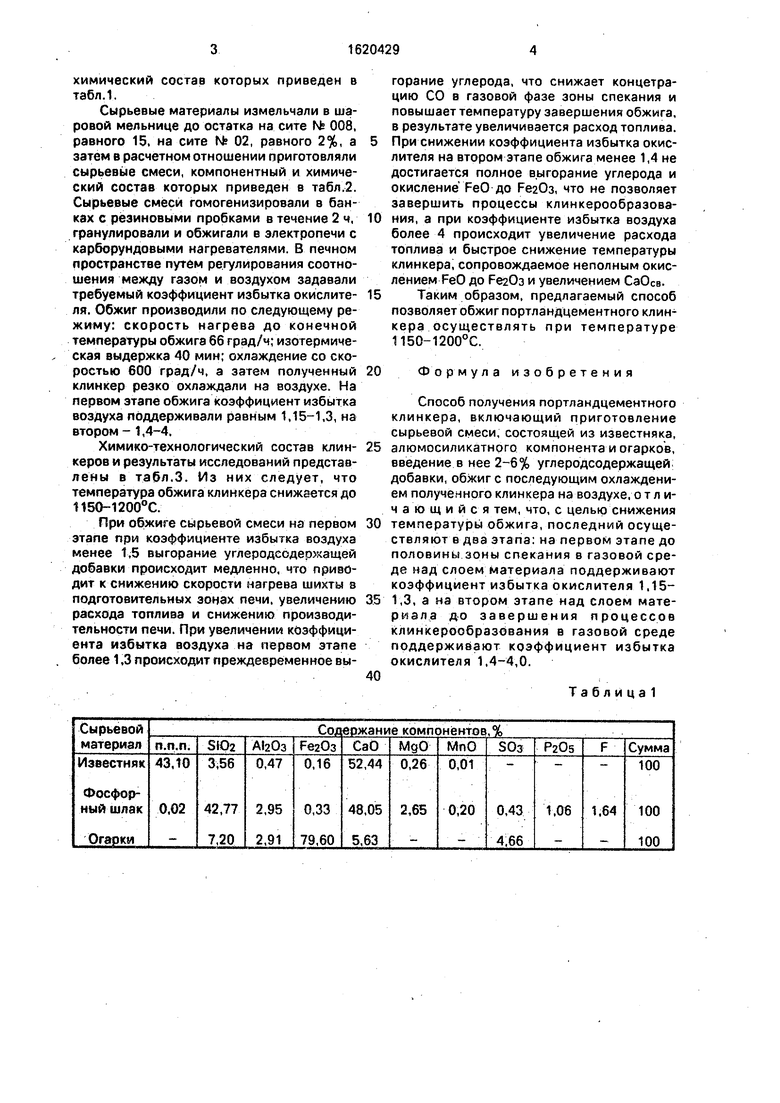

химический состав которых приведен в табл.1.

Сырьевые материалы измельчали в шаровой мельнице до остатка на сите Ms 008, равного 15, на сите № 02, равного 2%, а затем в расчетном отношении приготовляли сырьевые смеси, компонентный и химический состав которых приведен в табл.2. Сырьевые смеси гомогенизировали в банках с резиновыми пробками в течение 2 ч, гранулировали и обжигали в электропечи с карборундовыми нагревателями. В печном пространстве путем регулирования соотношения между газом и воздухом задавали требуемый коэффициент избытка окислителя. Обжиг производили по следующему режиму: скорость нагрева до конечной температуры обжига 66 град/ч; изотермическая выдержка 40 мин; охлаждение со скоростью 600 град/ч, а затем полученный клинкер резко охлаждали на воздухе. На первом этапе обжига коэффициент избытка воздуха поддерживали равным 1,15-1,3, на втором - 1,4-4.

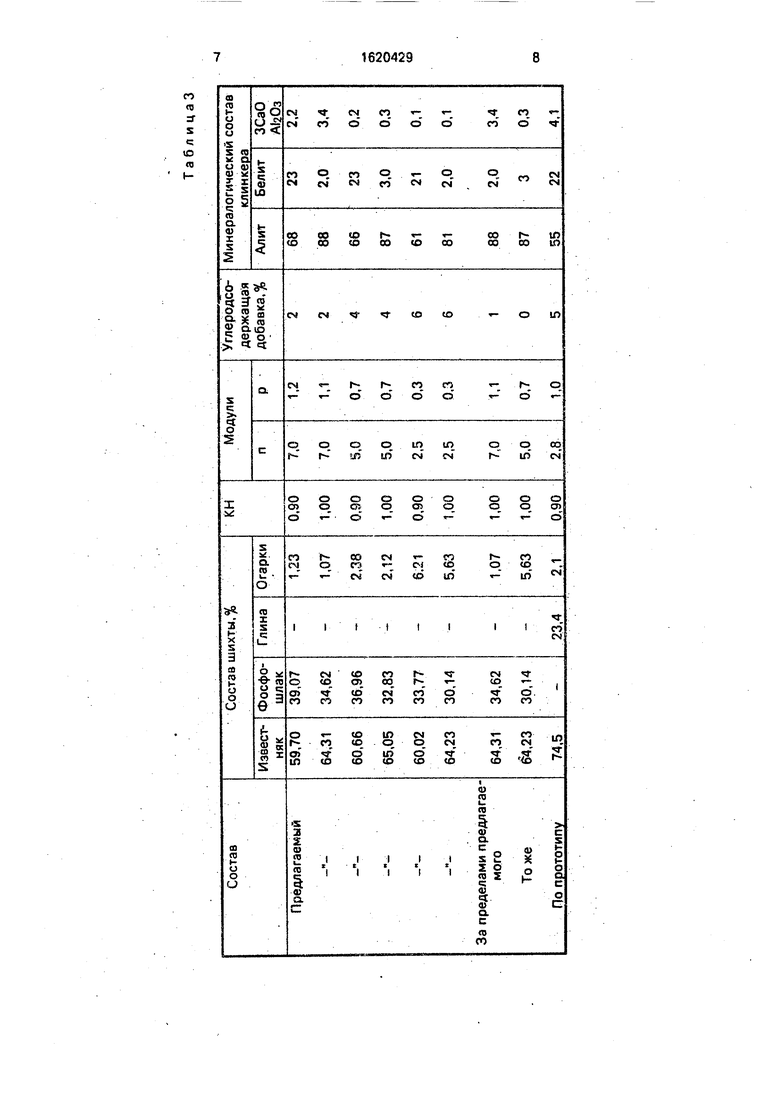

Химико-технологический состав клинкеров и результаты исследований представ- лены в табл.3. Из них следует, что температура обжига клинкера снижается до 1150-1200°С.

При обжиге сырьевой смеси на первом этапе при коэффициенте избытка воздуха менее 1,5 выгорание углеродсодержащей добавки происходит медленно, что приводит к снижению скорости нагрева шихты в подготовительных зонах печи, увеличению расхода топлива и снижению производительности печи. При увеличении коэффициента избытка воздуха на первом этапе более 1,3 происходит преждевременное вы0

5

0

5

0

5

0

горание углерода, что снижает концетра- цию СО в газовой фазе зоны спекания и повышает температуру завершения обжига, в результате увеличивается расход топлива. При снижении коэффициента избытка окислителя на втором этапе обжига менее 1,4 не достигается полное выгорание углерода и окисление FeO до РеаОз, что не позволяет завершить процессы клинкерообразова- ния, а при коэффициенте избытка воздуха более 4 происходит увеличение расхода топлива и быстрое снижение температуры клинкера, сопровождаемое неполным окислением FeO до FeaOa и увеличением СаОсв.

Таким образом, предлагаемый способ позволяет обжиг портландцементного клинкера осуществлять при температуре 1150-1200°С.

Формула изобретения

Способ получения портландцементного клинкера, включающий приготовление сырьевой смеси, состоящей из известняка, алюмосиликатного компонента и огарков, введение в нее 2-6% углеродсодержащей добавки, обжиг с последующим охлаждением полученного клинкера на воздухе, отличающийся тем, что, с целью снижения температуры обжига, последний осуществляют в даа этапа: на первом этапе до половины зоны спекания в газовой среде над слоем материала поддерживают коэффициент избытка окислителя 1,15- 1,3, а на втором этапе над слоем материала до завершения процессов клинкерообразования в газовой среде поддерживают коэффициент избытка окислителя 1,4-4,0.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства портландцементного клинкера | 1988 |

|

SU1668329A1 |

| Способ термообработки белого портландцементного клинкера | 1990 |

|

SU1735217A1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Способ получения вяжущего | 1980 |

|

SU992458A1 |

| Способ получения портландцементного клинкера | 1985 |

|

SU1320188A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА И СЕРЫ ДО N И S | 2004 |

|

RU2266775C1 |

| Способ получения клинкера белого портландцемента | 1981 |

|

SU1047858A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1989 |

|

RU2023698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

Изобретение относится к промышленности строительных материалов, преимущественно к производству портлэндцементно- го клинкера. Целью изобретения является снижение температуры обжига. Обжиг осуществляют в два этапа. На первом этапе до половины зоны спекания в газовой среде над слоем материала поддерживают коэффициент избытка окислителя, равный 1,15-1,3, а на втором над слоем материала до завершения процессов клинкообразовэ- ния в газовой среде поддерживают коэффициент избытка окислителя, равный 1,4-4. Температура обжига клинкера составляет 1150-1200°С. 3 табл.

| Бутт Ю.М | |||

| и др | |||

| Технология вяжущих веществ, М.: Высшая школа, 1965, с.317. |

Авторы

Даты

1991-01-15—Публикация

1988-11-30—Подача