Изобретение относится к промышленности строительных материалов.

Цель изобретения - снижение температуры обжига и удельного расхода топлива, а также повышение производительности ,

Сущность способа заключается в следующем,,

Основной фазой клинкеров вельцева- ния является легкоплавкий минерал - фаялит ( 8102), который плавится при 1100°С.

Снижение температуры плавления клинкерного расплава с 1280-1320 до 1100 С позволяет оебспечить синтез и по менее энергоемкой схеме, т„е. через расплав, и снизить температуру образования алита При этом в результате совмещения процессов декарбонизации известняка и появления клинкерного расплава предотвращается химическая пассивация оксида кальция,

что также резко ускоряет скорость клинкерообразования,

Однако, для того, чтобы сохранить наличие легкоплавкого расплава, близкого к составу фаялита, необходимо предотвратить его окислительное разложение „ С этой целью в слое материала следует поддерживать восстановительную среду. Клинкера вальцевания содержат 15-24% углерода и поэтому для обеспечения восстановительной газовой среды в слое обжигаемого материала достаточно поддержать в газовой среде над слоем материала слабоокислительную газовую среду с содержанием кислорода 0,5-2%„

Восстановительная среда в слое материала поддерживается до тех пор, пока не завершится связывание СаО, рассчитанного на образование белита, алита и С.А или Cg-Aj. После завершения образования расчетного количества

ОЬ

о

GO GO Ю

3

алита в слое материала создается окислительная газовая среда, которая позволяет перевести FeO и связать оставшийся оксид кальция в ферриты и алюмоферриты кальция Для этого на завершающейся стадии клинкерообразова- ния, т0е, над второй половиной зоны

16683294

вышается на 30-45U и снижается удельный расход топлива на 37-55%. При увеличении соотношения фосфошлак к клинкерам вельцпроцесса более 10:1 повышается температура обжига, что не

позволяет завершить процессы клинкеро- образования при 1150-1200°С, о чем

позволяет завершить процессы клинкеро- образования при 1150-1200°С, о чем

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения портландцементного клинкера | 1988 |

|

SU1620429A1 |

| Способ получения вяжущего | 1980 |

|

SU992458A1 |

| Способ получения клинкера для белого портландцемента | 1981 |

|

SU1002265A1 |

| Способ получения клинкера белого портландцемента | 1981 |

|

SU1047858A1 |

| Способ получения клинкера белого портландцемента | 1981 |

|

SU1039911A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU1030414A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КЛИНКЕРА ВЕЛЬЦ-ПРОЦЕССА В КАЧЕСТВЕ ДОБАВКИ ПРИ ПРОИЗВОДСТВЕ ЦЕМЕНТА | 2023 |

|

RU2819890C1 |

| Устройство для охлаждения цементного клинкера | 1987 |

|

SU1502933A2 |

Изобретение относится к промышленности строительных материалов. Цель изобретения - снижение температуры обжига и удельного расхода топлива, а также повышение производительности. В способе производства портландцементного клинкера обжиг осуществляют в два этапа: сначала над слоем обжигаемого материала до половины зоны спекания поддерживают слабоокислительную газовую среду с содержанием кислорода 0,5 - 5%, а затем над слоем материала во второй половине - сильноокислительную газовую среду с содержанием кислорода 15 - 60%. Обжиг клинкера осуществляют при 1150 - 1200°С, расход топлива снижается на 37 - 55%, производительность увеличивается на 30 - 45%. 4 табл.

свидетельствует повышение СаОС6.

Уменьшение соотношения шлака к клинкерам вельцевания менее 1:2 приводит к неполному выгоранию углерода, что не гозволяет обеспечить на втором этапе обжига окисления и окислиспе-кания и охлаждения создается окислительная газовая среда.JQ

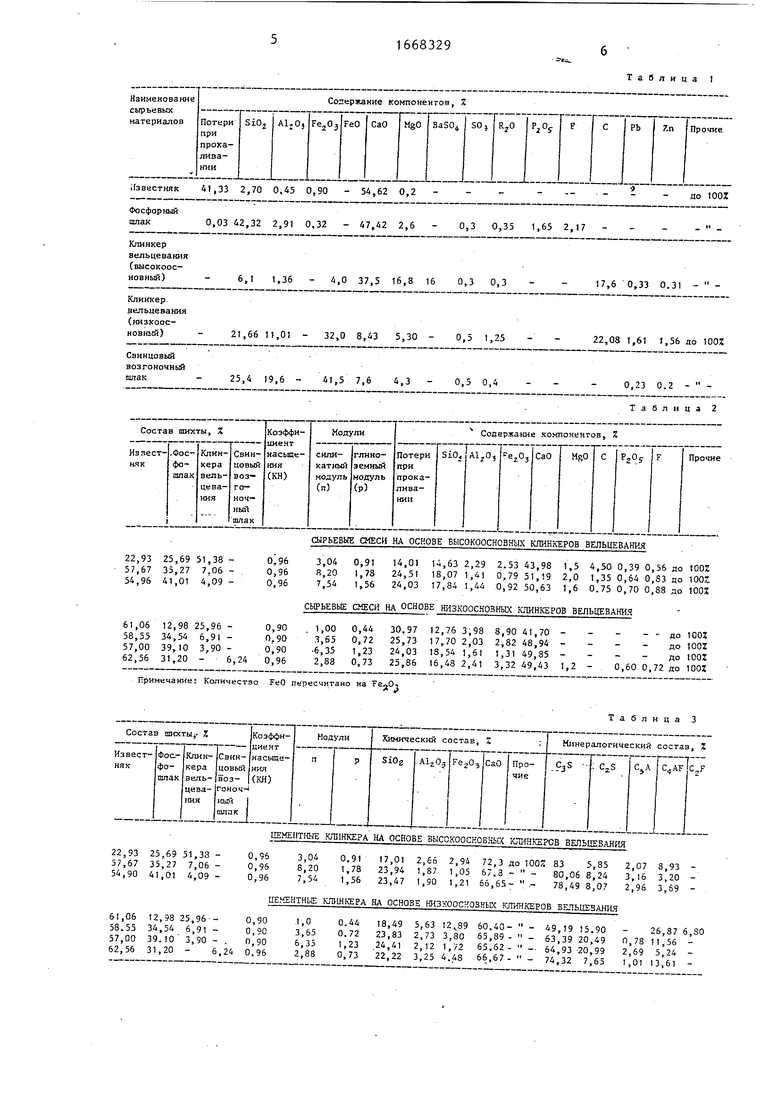

В качестве исходных сырьевых материалов были использованы известняк Чимкентского цементного завода, фосфошлак ЧПО Фосфор, свинцовый возгоночный шлак Чимкентского свинцового за- J5 тельное разложение фаялита 2FeO-Si02 вода и клинкера вельцевания комбината до Si02 и , FeO до FeaO- и Ачполиметалл, химический состав ко- препятствует завершить связывание торых приведен в табл. 1.СаОСа в клинкерные минералы. ПоследХарактеристика сырьевых смесей в расчете на получение клинкера с КН 20 0,96 приведены в табл. 2.

Способ производства цементного клинкера осуществляется следующим образом

При подаче в печь смеси электротер-25 воляет газифицировать топливо до СО. мофосфорного шлака и клинкеров вель- Таким образом заявленный способ цевания количество их определяется, исходя из КН клинкера, а также их химического состава, включая и известняк

Приготовленный путем измельчения из- 30 производительность на 30-45%. вестняковый компонент подают известными технологическими приемами„ Одновременно в подотовительные зоны с холодного конца печи вводится электротермо- фосфорный шлак и клинкера вельцевания 35 ного клинкера путем обжига во вращаю- с величиной гранул 0,1-30 мм при со- щейся печи сырьевой смеси из молото- отношении от 1:2 до 10:1 мас,ч„ Дози- го известняка и смеси немолотых элект- ровка шлака и клинкера вельцевания в ротермофосфорного шлака и клинкеров печи производится весовым или та- вельцезания с размером зерен 0,1 - рельчатым питателем по специальным от-40 30 мм при соотношении от 1:2 до

нее приводит к получению некачественного клинкера и цемента на его основе.

Снижение содержания кислорода в газовой среде над слоем материала на первом этапе обжига менее 0,5% не позпозволяет снизить температуру обжига клинкепа до 1150-1200°С, расход топлива уменьшить на 37-55%, увеличить

Формула изобретения Способ производства портландцементдельным трубам.10:1 мае.ч., отличающийся

Химико-минералогический состав по- тем, что, с целью снижения температулученных клинкеров приведен в табл.З ры обжига и удельного расхода топлива, Сравнительная характеристика пред- а также повышения производительнослагаемого и известного способов при- 45 ти, обжиг осуществляют в два этапа:

ведена в табл. 4,

Из представленных данных следует,

что температура обжига клинкера при

содержании СаО,, 2% может понизиться ..-

сначала над слоем обжигаемого материала до половины зоны спекания поддерживают слабоокислительную газовую среду с содержанием кислорода 0,5-5%. а задп 1150-1200иС.50 тем над слоем материала во второй поВ результате применения предлагав-. ловине зоны спекания и охлаждения поддерживают сильноокислительную газовую

мого способа производства цементного клинкера производительность печи noсреду с содержанием кислорода 15-60%0

свидетельствует повышение СаОС6.

Уменьшение соотношения шлака к клинкерам вельцевания менее 1:2 приводит к неполному выгоранию углерода, что не гозволяет обеспечить на втором этапе обжига окисления и окисливоляет газифицировать топливо до СО. Таким образом заявленный способ

нее приводит к получению некачественного клинкера и цемента на его основе.

Снижение содержания кислорода в газовой среде над слоем материала на первом этапе обжига менее 0,5% не позволяет газифицировать топливо до СО. Таким образом заявленный способ

позволяет снизить температуру обжига клинкепа до 1150-1200°С, расход топлива уменьшить на 37-55%, увеличить

производительность на 30-45%. ного клинкера путем обжига во вращаю- щейся печи сырьевой смеси из молото- го известняка и смеси немолотых элект- ротермофосфорного шлака и клинкеров вельцезания с размером зерен 0,1 - 30 мм при соотношении от 1:2 до

Формула изобретения Способ производства портландцементсначала над слоем обжигаемого материала до половины зоны спекания поддерживают слабоокислительную газовую среду с содержанием кислорода 0,5-5%. а засреду с содержанием кислорода 15-60%0

0,03 42,32 2,91 0,32 - 47,42 2,6 - 0,3 0,35 1,65 2,17 Лзвастняк 41,33 2,70 0,45 0,90 - 54,62 0,2

Фосфорный шлак

Клинкер вальцевания (высокоосновный}

6,1 1,36 - 4,0 37,5 16,8 16 0,3 0,3

17,

21,66 11,01 - 32,0 8,43 5,30 - 0,5 1,25 25,4 19,6 - 41,5 7,6 4,3 - 0,5 0,4

СЫРЬЕВЫЕ СМЕСИ НА ОСНОВЕ ВЫСОКООСНСВНЫХ КЛИНКЕРОВ ВЕЛЬЦЕВАНИЯ

Примечание: Количество FeO пересчитано на

ЦЕМЕНТНЫЕ КЛИНКЕРА НА ОСНОВЕ ВЫСОКООСНОВКЬЯ КЛИНКЕРОВ ВЕЛЬЦЕВАНИЯ

22,93 25,69 51,33 -0,95

57,67 35,27 7,06 -0,96

54,90 41,01 4,09 -0,96

3,04 0,91 17,01 2,66 2,94 72,3 до 1003 83 5,85 8,20 1,78 23,94 1,87 1,05 67,3 - - 80,06 8,24 7,541,56 23,47 1,90 1,21 66,65- - 78,49 8,07

ЦЕМЕНТНОЕ КЛИНКЕРА НА ОСНОВЕ НИЗ ООС - ОЗНЫХ КЛИНКЕРОВ ВЕЛЫЕВАНИЯ

-0,90

-0,90 - ,П,90

6,240,96

1,00.4418,495,63 12 8960.40-

3,650.7223,832,73 3,8065,89-

6,351,2324,412,12 1,/265.62-

2,880,7322,223,25 4.4S66,67-

Таблица I

17,6 0,33 0.31

22,08 1,61 ,56 до 100Z

0,23 0.2 Таблица 2

Таблиц

2,07 3,93 - 3,16 3,20 - 2,96 3,69 -49,19 15.90- 26,87 6,30

-63,39 20,490,78 11,56 -64,93 20,992,69 5,24 -74,32 7,651,01 13,61 Результаты исследований

По прототипу 57,67 35,27 7,07

Пример с высокоосновным клинкером зельцеаания

0,96 5:11,5---Пример с ннэкоосновным клинкером вельцевания

По прототипу 58,55 31,54 6,91

- 0,90 5:1

Таблица 4

Продолжение табл. 4

| Авторское свидетельство СССР ff 1571952, кло С 04 В 7/36, 1988„ |

Авторы

Даты

1991-08-07—Публикация

1988-11-30—Подача