(54) СЫРЬЕВАЯ; СМЕСЬ для ИЗГОТОВЛЕНИЯ

ФОСФАТНОГО СВЯЗУЮЩЕГО 1 Изобретение относится к области 1юс- фатных связующих,применяемых при футеровке огнеупоров, в произвоостве огнеупорных бетонов, в литейном произвоастве аля изготовления форм по выплавляемым и выжигаемым моцелям, в качестве аобавок в противопригарные краски и многих пругих отраслях промышленности в качестве связующего материала. Известен целый ряд фосфатных связующих, содержащих фосфаты хрома, алю- миния, магния, кальция, цинка и ар. 1 . Недостатком известных составов является вьюокая (более ) температура отверкдения и большая продсшжительность сушки покрытия в случае использования для изготовления литейных форм В качестве прототипа может служить состав кальцийалюмокрбмфосфатного связующего при следующем соотношении компонентов, вес.%: Оргсфосфорхшя кислота4 6-57 Хромовый ангидрид25-29Гидроокись алюмиция5-8 Гидроокись кальция и/или обсжженн1 1 карбонат кальция5-7Формалин 4 -1О Недостатком указанного состава является низкая электропроводимость, что приводит к неудовлетворительному осаж. дению осадка на модельном блоке при фо{ лообразовании керамических оболочек методом электрофореза, а также увеличивается цикл формообразования по продолжительности. Кроме того, длительный период полимеризации и поликонденсация известного связующего отрицательно влияет на сушку ерамических п жрытий при нанесении их на легкоплавкие модели, где из-за

легкоплавкости модельного состава сушку производят при 22-30 С.

Цель изобретения - увеличение элект ропроводности связующего и ивтенст1фин кация процесса сушки прк нанесении покрытия.

Поставленная цель достигается тем, что сырьевая смесь для изготовления фосфатного связующего, включающая ортофосфорную кислоту, хромовый ангидрид гидроокись алюминия, гидроокись кальция и/или обожженный карбонат к&льция и формалин, дополнительно содержит хром азотнокислый и гидроокись магния и/или обоисженный карбонат магния при следую щем соотношении компонентов, вес.%:

Хромовый ангидрид 14-20,0

Гидроокись алюминия 4,0-8,0

Гидроокись кальция

и/или обожженный

карбонат кальция в

пересчете на СаО2,5-5,2

Формалин3-5

Хром азотнокислый 1 -S

Гидроокись магния

и/или обожженный

карбонат магния

в пересчете на

,7-3,5

Ортофосфорная кислотаОстальноеПреимущество от использования предлагаемого состава заключается в том, что введением азотнокислого хрома удается повысить электропроводимость связующего (т.е. снизить электросопропгиаление) что сопровождается ускорением прсаесса сушки, увеличением толщины осадка, снижением остаточной влажности покрытия.

Способ приготовления смеси.

В реактор загружают ортофосфорную . кислоту (уд. вес, 1,58), хромовый ангидр |ад, гидроокись алюминия, обожженный доломит, формалин и азотнокислый хром. Смесь нагревают и получают связующее (уд. вес. 1,6 см следующего состава, вес%, в пересчете на окислы:

РаОу30,0

СгОэ11,70

СгзОз3,65

А8,гОэ4,5О

СсЮ3,80

,7О

HgOОстальное

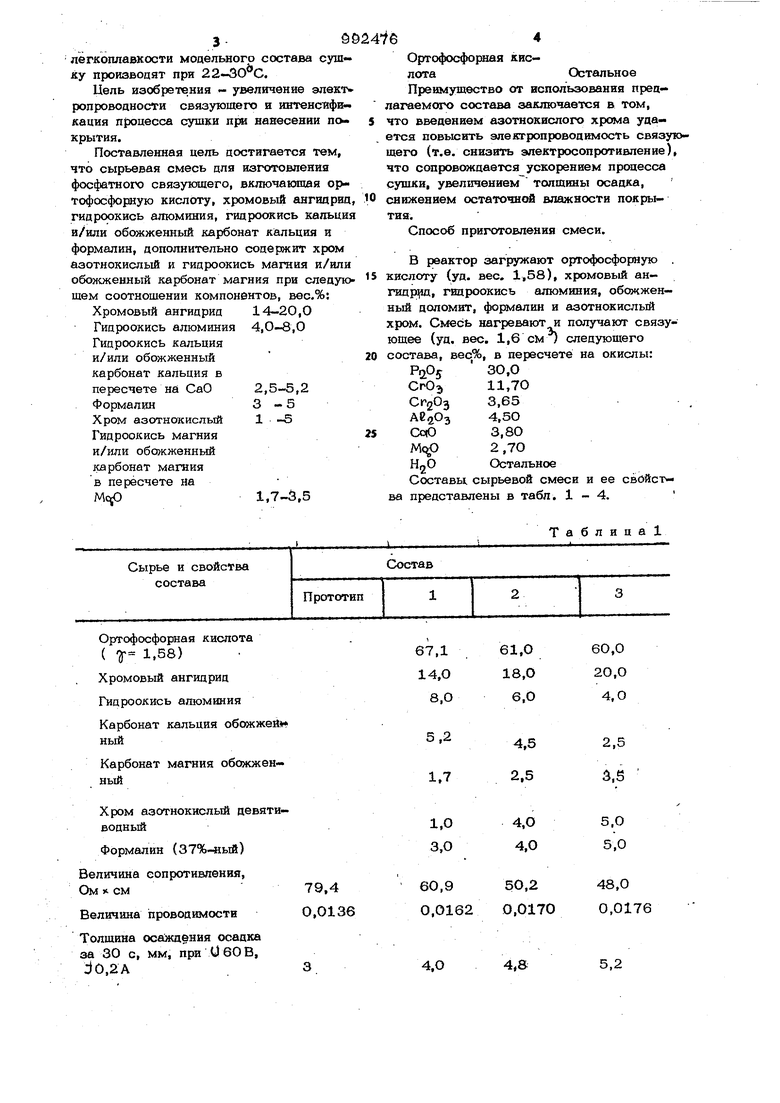

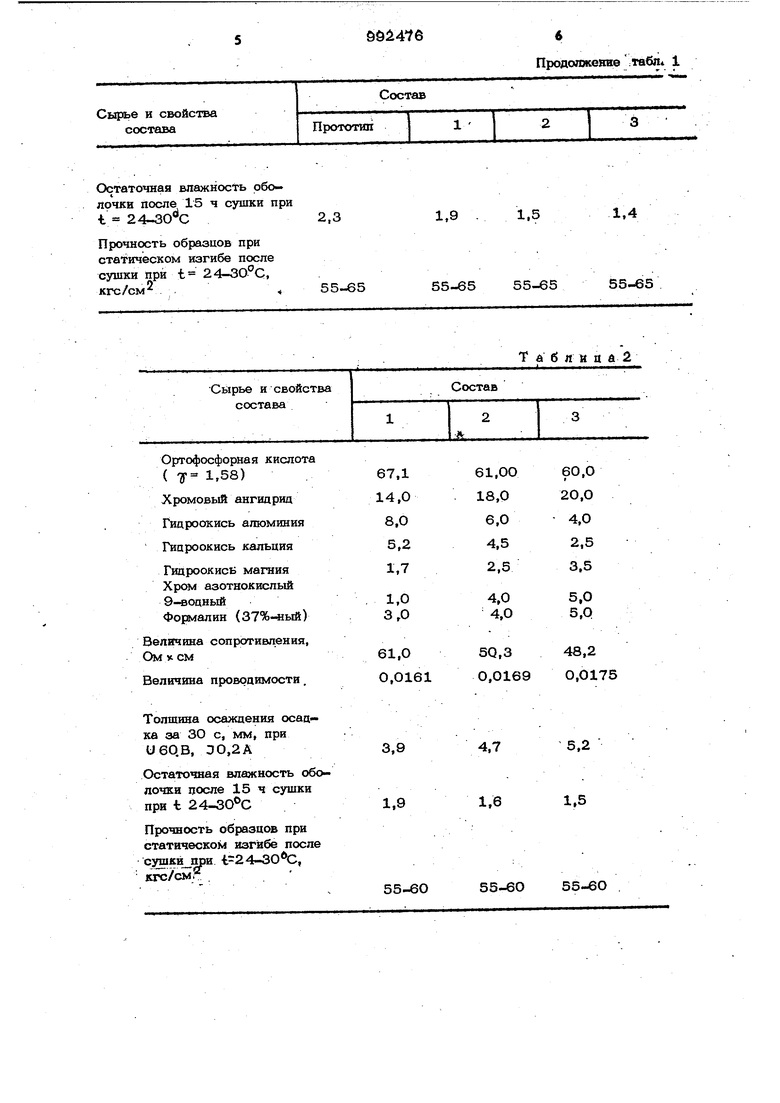

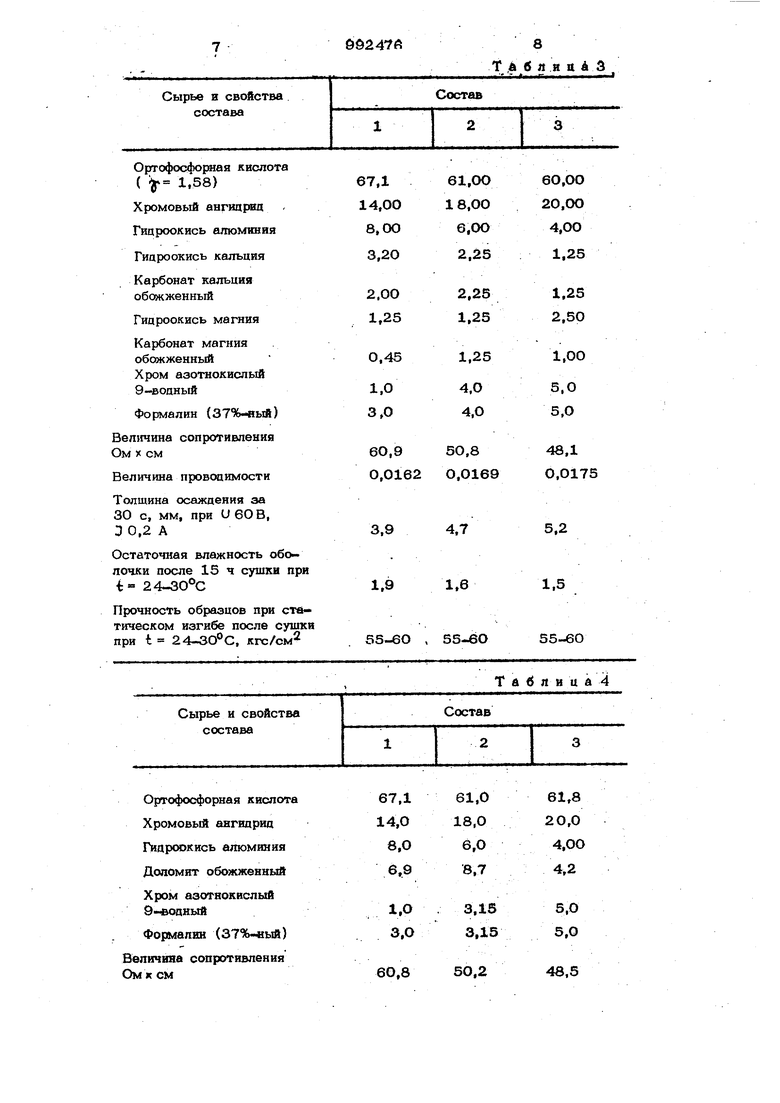

Составы сырьевой смеси и ее свойства представлены в табл. 1-4.

Таблица

Продолжение raCni 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Токопроводящее покрытие для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU969418A1 |

| Сырьевая смесь для полученияКАльцийАлюМОХРОМфОСфАТНОгО СВязую-щЕгО | 1977 |

|

SU804570A1 |

| Композиция для получения фосфатного связующего | 1980 |

|

SU948956A1 |

| Способ получения кислых хром- СОдЕРжАщиХ фОСфАТОВ МЕТАллОВ | 1978 |

|

SU814851A1 |

| Суспензия для изготовления керамических оболочковых форм по выплавляемым моделям | 1981 |

|

SU1011324A1 |

| ФОСФАТНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ КОМПОЗИЦИЙ | 1997 |

|

RU2139836C1 |

| Способ получения фосфата хрома | 1979 |

|

SU791593A1 |

| Способ получения кислых фосфатов на основе хрома | 1972 |

|

SU471300A1 |

| Сырьевая смесь для изготовления фосфатной связки | 1981 |

|

SU996380A1 |

| Способ обогащения хромовой руды | 1978 |

|

SU718489A1 |

Остаточная влажность обо-

(.

лочки после 15 ч сушки при t 24-30 С

Прочность образцов при статическом изгибе после сушки при t 24-30°С, кгс/см

Толщина осаждения осац- ка за ЗО с, мм, при U6QB, ЭО,2А

Остато шая влажность оболочки после 15 ч сушки при t 24-ЗО С

Прочность образцов при статическом изгибе после сушки при i 24-30t, кго/см

1,9

55-65

55-65

55-65

Т а б я и ц а 2

5,2

4,7

3,9

1,5

1,9

55-6О

55-60

55-60

Вепичияа сопротивления Ом к см

&&24ffi

& Т ,A б л и a & 3

60,8

50,2

48,5

Продолжение табл. 4

Авторы

Даты

1983-01-30—Публикация

1980-07-14—Подача