Изобретение относится к промышленности строител ьных материалов и может быть использовано при изготовлении заполнителей для легких бетонов.

Цель изобретения - повышение скорости твердения, прочности зольного гравия и бетона на его основе, а также снижение теплопроводности бетона.

Способ осуществляют следующим образом.

Приготавливают ядро с последующим нанесением оболочки из смеси золы и минерального вяжущего и твердения гранул, при этом ядро смачивают водным раствором суперпластификатора, оболочку наносят из смеси золы и быстротвердеющего цемента, затем проводят обкатывание гранул в течение 3 - 5 мин и повторное нанесение оболочки из смеси золы и быстротвердеющего цемента, причем расход сухого суперпластификатора на смамиванир ядра составляет Oj5-0,8% от массы оболочки.

. Пример. Приготавливают ядра по известному способу. Для этого готовят смесь из золы сухого отбора ТЭЦ-22, портландцемента М400, вспученного перлитового песка МбО.и питьевой воды. Цемент (9,375%) и золу (53,125%) загружают в шаровую мельнисл

1

оо

ел

цу,Тдё осуществляют совместный помол до удельной поверхности 3500 . В приготовленную смесь вводят перлитовый песок МбО в количестве 6,25% от массы смеси. Вода для увлажнения составляет 31,25. Полученную смесь гранулируют на тарельчатом гранулято ре до образованияг ядер диаметром 10 - 15 мм, которые смачивают водным раст- вором суперпластификатора марки 10-03 5%-ной концентрации.

Смесь для оболочки приготавливают путем совместного помола в шаровой мельнице быстротвердеющего цемента J Бесалит МЙОП (155;) и золы T3IJ-22 (85 ло удельной поверхности 3700 см2/г; Затем при работающем гра- нуляторе производят нанесение этой смеси путем опудривания в количестве 85% от массы всей смеси до образования первоначальной оболочки, после чего гранулы обкатывают мин и производят вторичное нанесение путем опудривания оставшейся смеси в количестве 15%. Толщина оболочки составляет 1,0-1,5 мм (0,1 диаметра гранул) Гранулы твердеют в нормальных услови- |ЯХ и через 1 ч, 5 ч и 28 сут определяют прочность заполнителя. На основе полученного зольного гравия через 28 сут после его изготовления приготавливают бетонную смесь.

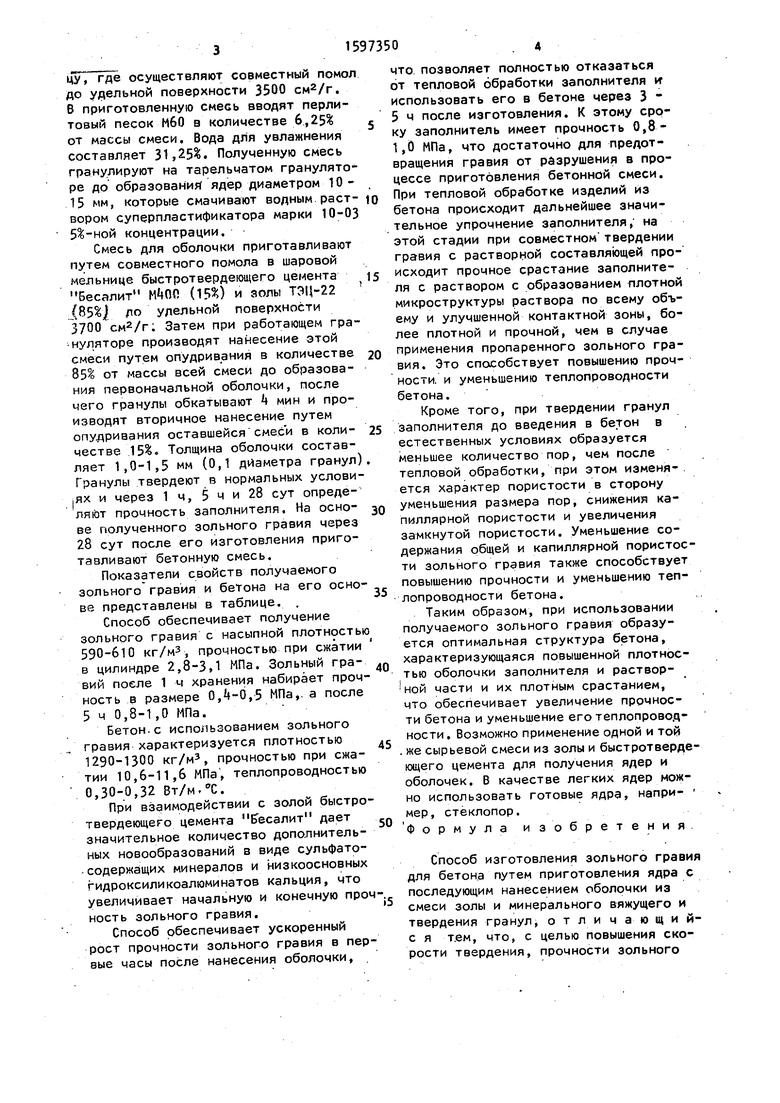

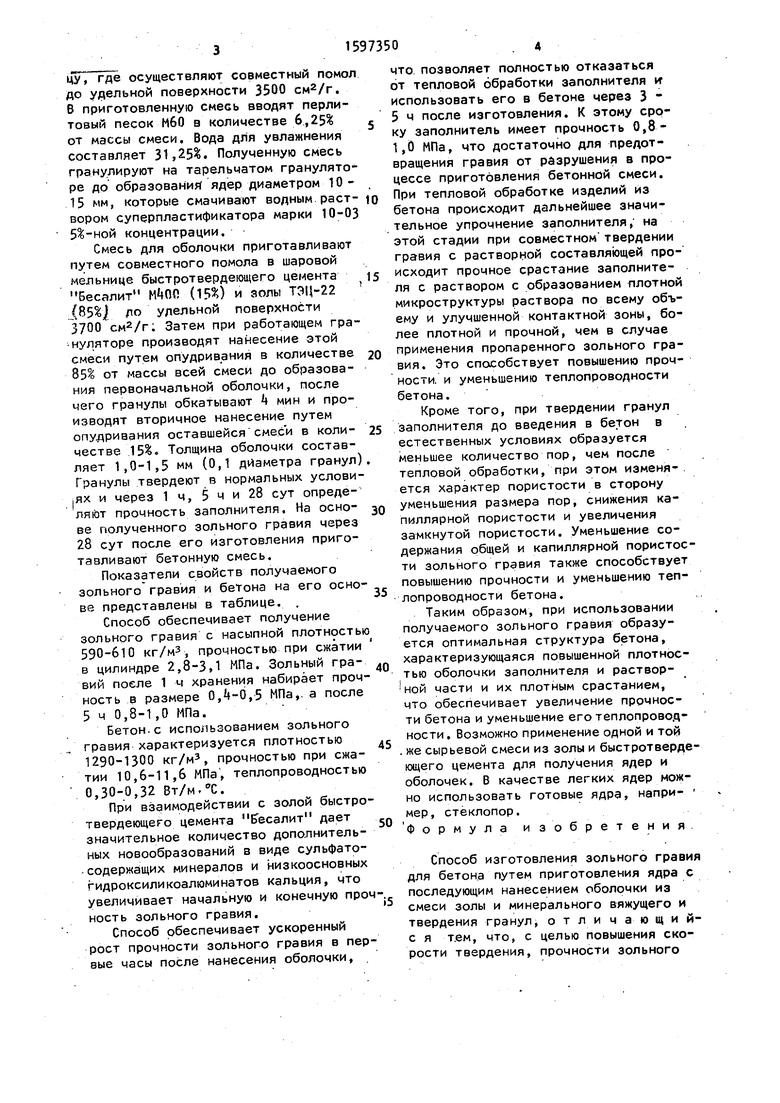

Показатели свойств получаемого зольного равия и бетона на его осно- ве представлены в таблице. .

Способ обеспечивает получение зольного гравия с насыпной плотн9стью 590-610 кг/мз, прочностью при сжатии в цилиндре 2,8-3.1 МПа. Зольный гра- ВИЙ после 1 ч хранения набирает прочность в размере O.t-O.S МПа,. а после 5 м 0,8-1,0 МПа.

Бетон.с использованием зольного гравия характеризуется плотностью 1290-1300 кг/мз, прочностью при сжа- тии 10,6-11,6 МПа, теплопроводностью 0,30-0.32 Вт/м.- С.

При взаимодействии с золой быстро твердеющего цемента Бесалит дает значительное количество дополнительных новообразований в виде сульфато- ,содержащих минералов и низкоосновных гидроксиликоалюминатов кальция, что увеличивает начальную и конечную про ность зольного гравия.

Способ обеспечивает ускоренный рост прочности зольного гравия в первые часы после нанесения оболочки.

0

25

,

5

дц дз

JQ ч-.

30

что позволяет полностью отказаться от тепловой обработки заполнителя к использовать его в бетоне через 3 5 ч после изготовления. К этому сроку заполнитель имеет прочность 0,8- 1,0 МПа, что достаточно для предотвращения гравия от разрушения в процессе приготовления бетонной смеси. При тепловой обработке изделий из бетона происходит дальнейшее значительное упрочнение заполнителя, на этой стадии при совместном твердении гравия с растворной составляющей происходит прочное срастание заполните- ля с раствором с образованием плотной микроструктуры раствора по всему объему и улучшенной контактной зоны, более плотной и прочной, чем в случае применения пропаренного зольного гравия. Это способствует повышению прочности, и уменьшению теплопроводности

бетона.

Кроме того, при твердении гранул заполнителя до введения в бетон в естественных условиях образуется меньшее количество пор, чем после тепловой обработки, при этом изменя-. ется характер пористости в сторону уменьшения размера пор, снижения капиллярной пористости и увеличения замкнутой пористости. Уменьшение содержания общей и капиллярной пористости зольного гравия также способствует повышению прочности и уменьшению теплопроводности бетона.

Таким образом, при использовании получаемого зольного гравия образуется оптимальная структура бетона, характеризующаяся повышенной плотностью оболочки заполнителя и растворной части и их плотным срастанием, что обеспечивает увеличение прочности бетона и уменьшение его теплопроводности. Возможно применение одной и той же сырьевой смеси из золы и быстротвердеющего цемента для получения ядер и оболочек. В качестве легких ядер можно использовать готовые ядра, например, стёклопор. формула изобретения

Способ изготовления зольного гравия для бетона путем приготовления ядра с последующим нанесением оболочки из смеси золы и минерального вяжущего и твердения гранул, отличающий- с я тем, что, с целью повышения скорости твердения, прочности зольного

гравия и бетона на его основе, а также снижения теплопроводности бетона, ядро смачивают водным раствором суперпластификатора, оболочку наносят из смеси золы и быстротвердеющего це

мента, проводят обкатывание гранул в

, t5973506

течение мин, после чего повторно наносят смесь золы и быстротвердеющего цемента, причем расход сухого суперпластификатора на смачивание

ядра составляет 0,5-0,8 от массы

Изобретение относится к области производства строительных материалов и может быть использовано для изготовления зольного гравия из ядра и оболочки. Для повышения скорости твердения прочности зольного гравия и бетона на его основе, а также снижения теплопроводности бетона, в способе изготовления зольного гравия ядро смачивают водным раствором суперпластификатора, оболочку наносят из смеси золы и быстротвердеющего цемента, затем проводят обкатывание гранул в течение 3-5 мин и повторное нанесение оболочки из смеси золы и быстротвердеющего цемента, причем расход сухого суперпластификатора на смачивание ядра составляет 0,5-0,8% от массы оболочки. Способ обеспечивает получение зольного гравия с насыпной плотностью 590-610 кг/м3, прочностью при сжатии в цилиндре 2,8-3,1 МПа. Бетон с использованием зольного гравия характеризуется плотностью 1290-1300 кг/м3, прочностью при сжатии 10,6-11,6 МПа, теплопроводностью 0,30-0,32 Вт/м.°С. 1 табл.

| Легкий зональный гравий | 1982 |

|

SU1071599A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения зольного гравия | 1981 |

|

SU992480A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-10-07—Публикация

1988-11-05—Подача