(54) КЕРАМИЧЕСКАЯ 1№ССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1980 |

|

SU1024437A1 |

| Керамическая масса | 1988 |

|

SU1627535A1 |

| КЕРАМИЧЕСКАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КИСЛОТОУПОРНЫХ ПЛИТОК | 2006 |

|

RU2340581C2 |

| Керамическая масса для изготовленияфАСАдНыХ плиТОК | 1979 |

|

SU833825A1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНЫХ ПЛИТОК | 2009 |

|

RU2394790C1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1987 |

|

SU1518319A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| КЕРАМИЧЕСКАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КИСЛОТОУПОРНЫХ ПЛИТОК | 2006 |

|

RU2337081C2 |

| Керамическая масса | 1982 |

|

SU1058932A1 |

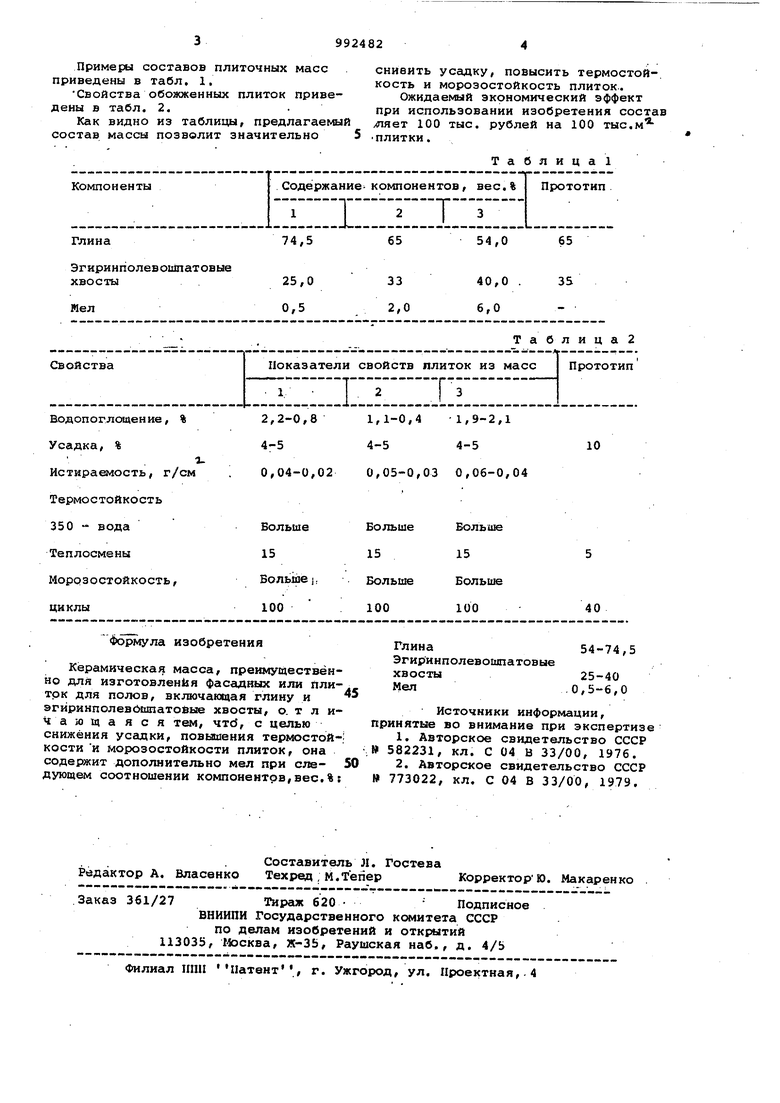

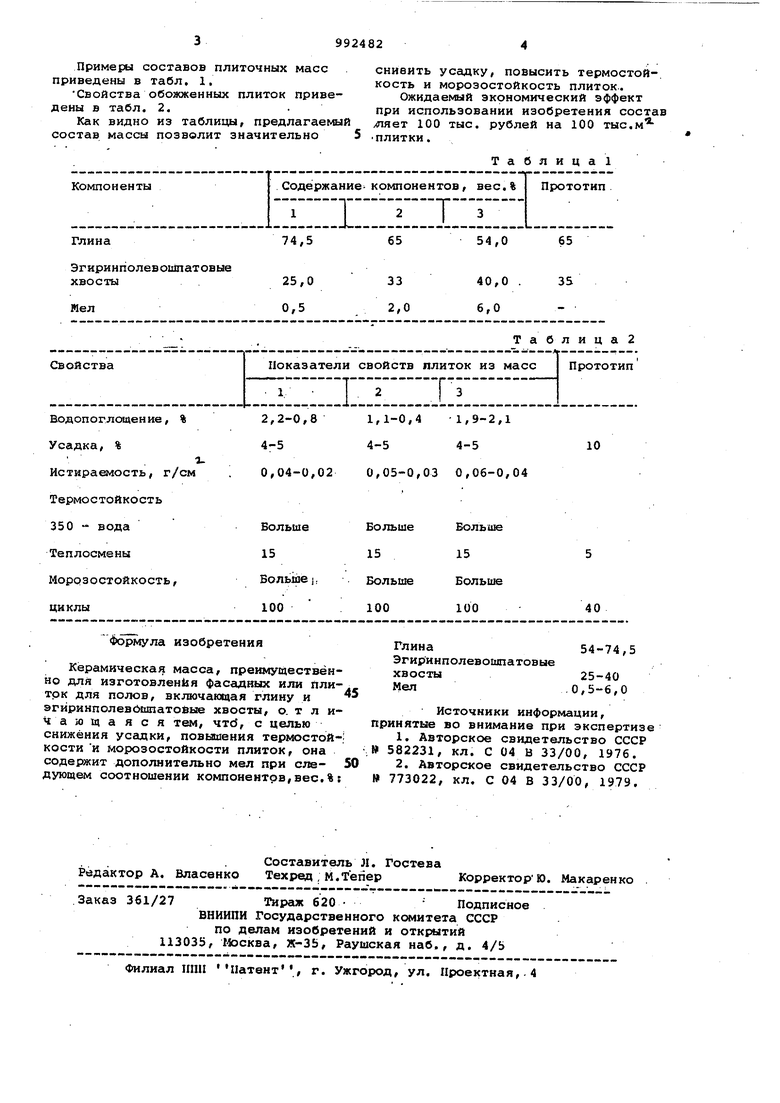

Изобретение относится к керамическим массам, которые могут быть и пользованы в производстве плотных .спекшихся керамических плиток, в ча ности плиток для полов и плиток для облицовки фасадов. Известна керамическая масса С1 для изготовления фасадных плиток, включающая следующие компоненты,вес Глина ,50-55 Концентрат эгированный 20-25 Стеклобой 20-30 Недостатком указанного состава массы является высокое воДопоглощение плиток, равное 2,8%. Наиболее близкой к предлагаемой является керамическая масса 2 для изготовления фасадных плиток, включающая следующие компоненты, вес.%: Глина60-70 Эгиринполевошпатовые хвосты30-40 Однако плитки, изготовленные из этой массы, имеют значительную усад ку, низкую термостойкость и морозостойкость . Цель изобретения - снидсение усад повышение термостойкости и морозост кости плиток. Указанная цель достигается т&л, что керамическая масса, преимущественно для изготовления фасадных или плиток лля полов вклкпакщая глину и згиринполевоишатовые хвосты, содержит дополнительно мел при следующем соотношении компонентов, эес. %: Глина54-74,5 . Эгиринполевошпатовые хвосты25-40 Мел , , 0,5-6,0 Плитки изготавливают по следующей технологии. Эгиринполевошпатовые хвосты и мел размалывают в шаровой мельнице до остатка на сите 0063-1,5-2% .|в полученную суспензию добавляют необходимое количество глины и перемешивают 35-40 мин. Полученный шликер обезвоживают в распылительной сушилке до влажности 7-8%. Из полученного пресспорошка на поточно-конвейерной линии прессуют, сушат и обжигаиот плитки размером 150x150x11 мм. Максимальная температура обжига в зависимости от соотношения компонентов составляет 104р-1060 е. Общее время обжига 60 мин. Примеры составов плиточных масс приведены в табл. 1. Свойства обожженных плиток приведены в табл. 2. Как видно из таблицы, предлагаемы состав массы позволит значительно Керамическая масса, преимущественно для изготовлен11я фасадньсс или йлиTOK для полов, включающая глину и эгиринполевсЯшатойые хвосты, о. т л ичающаяся тем, чтс5, с целью снижения усадки, повышения термостойкости и морозостойкости плиток, она содержит дополнительно мел при следующем соотношении компонентов,вес.%;

Таблица сниеить усадку, повысить термостойкость и морозостойкость плиток. Ожидаемый экономический эффект при использовании изобретения состав хпяет 100 тыс. рублей на 100 тыс.м плитки. Эгиринполевошпатовые хвосты25-40 Мел.0,5-6,0 Источники информации, инятые во внимание при экспертизе 1. Авторское свидетельство СССР 582231, кл. С 04 В 33/00, 1976. 2. Авторское свидетельство СССР 773022, кл. С 04 В 33/00, 1979.

Авторы

Даты

1983-01-30—Публикация

1981-08-06—Подача