оN5

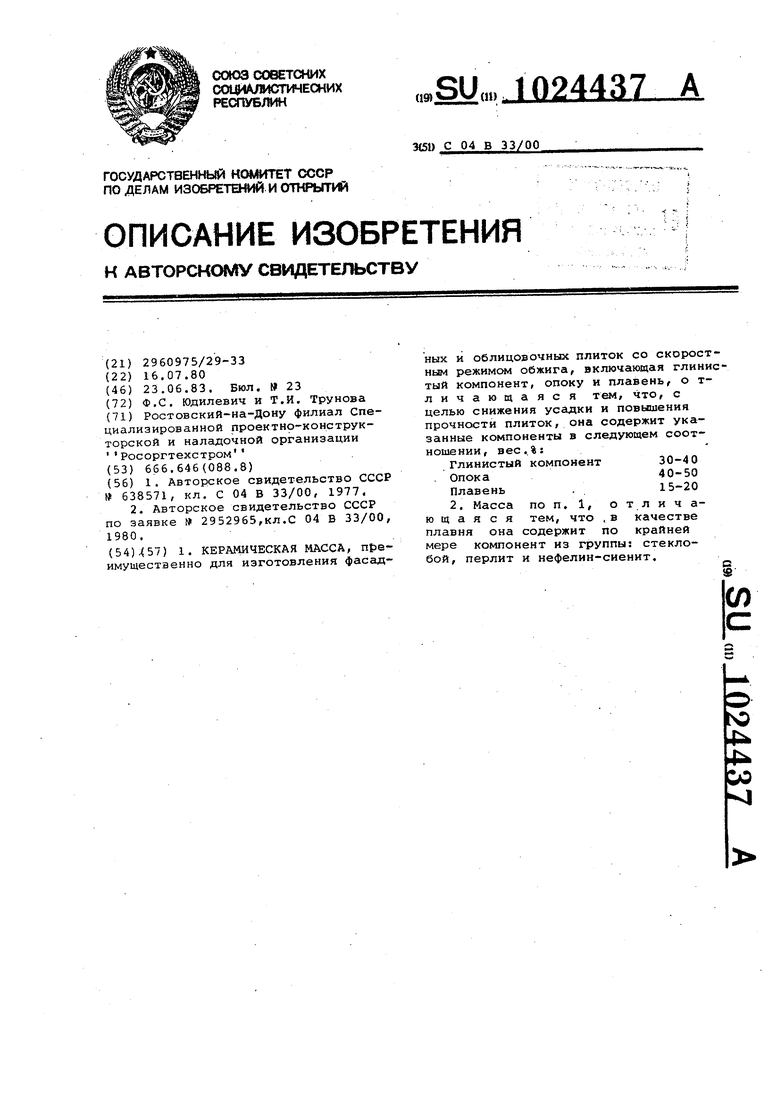

4 4 СдЭ Изобретение относится к произвол ству строительных материалов и може быть использовано при производс гве фасадных и облицовочных керамически плиток на поточно-конвейерных линия со щелавьлми роликовыми печами, имею щими скоростной режим обжига. Известна масса для изготовлениякэрамических плиток l3/ включающая следующие компоненты,вес.%: Глина каолинито-гидрослюдистая35-40Опока мергелистая 15-20 Нефелин-сиенит 10-15 Глина каолинитовая 22-35 ; Недостатком массы является высойая температура обжига плиток ) в туннельных печах, а такж использоЕ ание дефицитных тугоплавки Каолинито-гидрослюдистых и каолинит эых глин (содержание в массе 6570%). Кроме того, эта масса не може быть использована при скоростном ре жиме обжига, так как для образовани в ней жидкой фазы и спекания требуется обжиг в течение 30-40 ч при lilOO°C. Наиболее близкой к изобретению я|вляется керамическая масса 2 ргпя изготовления фасадных плиток и плиток для полов со скоростным режщюм при 1000-1050с, включающая след;по щие компоненты, вес,% Глина40-60 диатомит, опока, трепел Плавень-нефелинсиенит30-40Недостатком известной массы является значительная усадка и относнтально низкая прочность плиток. Цель изобретения - снижение усад ки и повышение прочности плиток. Указанная цель достигается тем/ что керамическая масса, преимущест1венно для изготовления фасадных и облицовочных плиток со скоростным режимом обжига, включающая глинистый компонент, опоку и плгпень, содержит указанные компоненты в следующем соотношении, вес.%: Глинистый компонент 30-40 Опока40-50 Плёшень15-20 Кроме того, керамическая масса может содержать в качестве плавня по крайней мере компонент из группы; стеклобой, перлит и нефелин-сиенит. Массу готовят в соответствии с современной технологией строительной керамики шликерным способом. В шаровой мельнице измельчают опоку и плавни до остатка на сите 0,063 10%, Затем загружают глинистый материал и одновременно вводят требуемое количество воды из расчета влажности готового шликера 47-48% с корректировкой на влажность материалов . Вместе с водой вводят электролиты - жидкое стекло в количестве 0,25% (сверх 100 по сухому материалу) , Всю смесь домалывают до остатка на сите 10000 отв./см 1-2%. Шликер обезвоживают до получения пресс-порошка с влажностью 7-8%. Из подготовленного пресс-порошка прессуют плитки на прессе KPKn-i25 при первич-ном давлении 3-3,5 МПа и вторичном 1112,0 МПа, Сушку И обжиг плиток Осуществляют по скоростным режимам на поточно-конвейерной линии: сушку при 28ofС в Течение 20 мин до влажности 0,3-0,5%, обжиг при в роликовой печи в течение 50 мин, Изобретение иллюстрируется конкретными примерами, приведенными г таблице, В таблице приведены физико-механические свойства плиток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1982 |

|

SU1085959A1 |

| Керамическая масса | 1982 |

|

SU1058934A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1987 |

|

SU1518319A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1982 |

|

SU1102788A1 |

| Керамическая масса для изготовления облицовочной плитки | 1985 |

|

SU1286572A1 |

| Керамическая масса | 1976 |

|

SU617434A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1990 |

|

SU1805121A1 |

60 10

30

С

1000 50

35

30 45

30

40 10 15

50 20

15 10

1000

1000

1000 50 50 50 Свойства Водопоглощение, % Предел прочности при изгибе, МПа Усадка, % Морозостойкость, циклы Коробление Качество поверхности Как ёидно из таблицы, испольэова ние предлагаемого состава массы поз волит значительно снизить усадку и повысить прочность плиток, изготовленных при обжиге со скоростным режимом при 10 00 С. I - . Кроме того, из массы возможно .изготавливать плитки как для внутренней, так и наружной облицовки.

Продолжение таблицы 24,5 8,0 Бо 8,3 8,3 21,5 27,3 28,9 7,0 2,1 2,3 лее 35 циклов литок Главная ровная поверхность Использование местного сырья(опока каменоломенская, глина Федоровекая) и отходов производств (стеклобой) позволит расширить сырьевую базу и сократить расход дефицитного глиняного сырья. Экономический эффект от внедрения изобретения только за счет замены дорогостоящего-сырья составит 150000 руб; втод при выпуске 1млн.мг фасадных плиток,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Керамическая масса | 1977 |

|

SU638571A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 2952965,кл.С 04 В 33/00, 1980. | |||

Авторы

Даты

1983-06-23—Публикация

1980-07-16—Подача