О

ел эо

:о

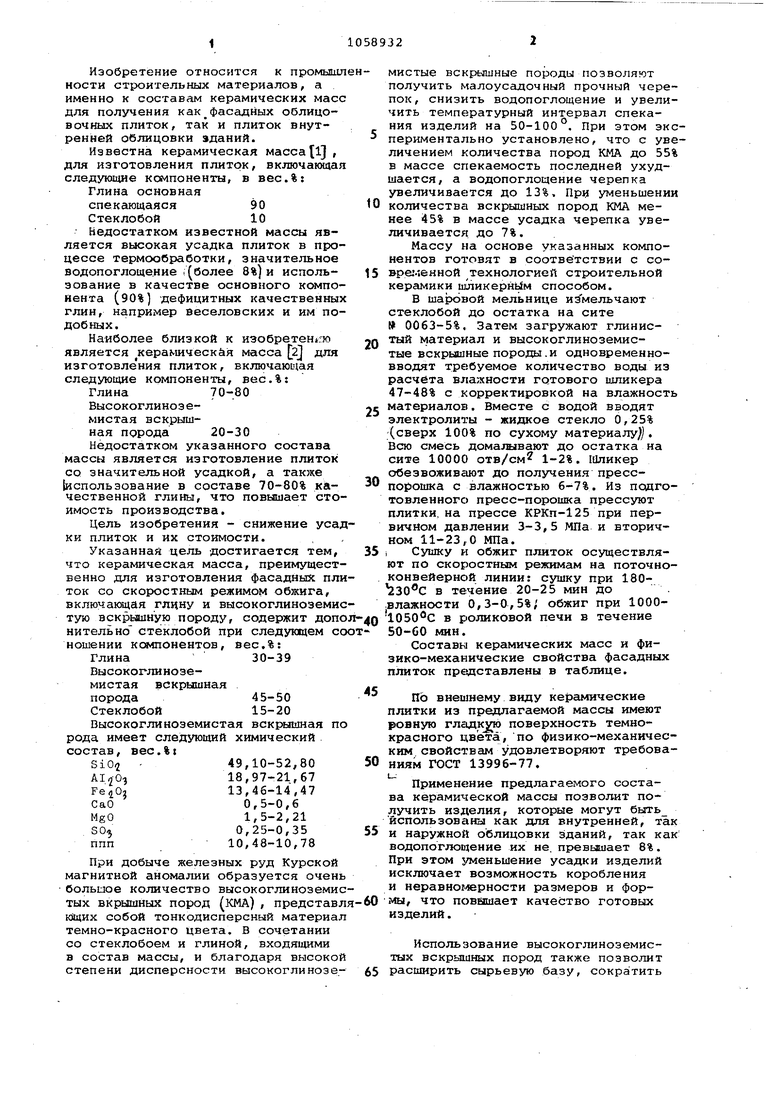

Изобретение относится к промышл ности строительных материалов, а именно к составам керамических масс для получения как фасадных облицовочных плиток, так и плиток внутренней облицовки зданий. Известна керамическая масса(}, для изготовления плиток, включающая следующие компоненты, в вес.%: Глина основная спекающаяся 90 Стеклобой10 Недостатком известной массы является высокая усадка плиток в процессе термообработки, значительное водопоглощение (более 8%) и испольэование в качестве основного ксйипонента (90%) дефицитных качественных глин, например веселовских и им подобных. Наиболее близкой к изобретен. является керакшческ&я масса 2 для изготовления плиток, включаюьиая следующие компоненты, вес.%: Глина Высокоглиноз емистая вскрышная порода 20-30 Недостатком указанного состава массы является изготовление плиток со значительной усадкой, а также использование в составе 70-80% качественной глины, что повышает сто имость производства. Цель изобретения - снижение усад ки плиток и их стоимости. Указанная цель достигается тем, что керамическая масса, преимущественно для изготовления фасадных пли ток со скоростным режимом обжига, включакядая глину и высокоглиноземи тую вскрышную породу, содержит допо нительнб стеклобой при следующем с ношении компонентов, вес.%: Глина30-39 Высокоглиноземистая вскрышная порода 45-50 Стеклобой 15-20 Высокоглиноземистая вскрышная п рода имеет следующий химический состав, вес.%{ SiO - 49,10-52,80 А1оОз18,97-21,67 ,13,46-14,47 СаО0,5-0,6 MgO1,5-2,21 3030,25-0,35 ппп10,48-10,78 При добыче железных руд Курской магнитной аномалии образуется очень большое количество высокоглиноземис тых вкрышных пород (КМА) , представл йщих собой тонкодисперсный материал темно-красного цвета. В сочетании со стеклобоем и глиной, входящими в состав массы, и благодаря высокой степени дисперсности высокоглиноземистые вскрышные породы позволяют получить малоуссщочный прочный черепок , снизить водопоглощение и увеличить температурный интервал спекания изделий на 50-100°. При этом экспериментально установлено, что с увеличением количества пород КМА до 55% в массе спекаемость последней ухудшается, а водопоглощение черепка увеличивается до 13%. При уменьшении количества вскрышных пород КМА менее 45% в массе усадка черепка увеличивается до 7%. Массу на основе указанных компонентов готовят в соответствии с совре-ченной технологией строительной керамики шликернь м способом. В шаровой мельнице иймельчают стеклобой до остатка на сите № 0063-5%. Затем загружают глинистый материал и высокоглиноземистые вскрышные породы, и одновременновводят тре буемое количество воды из расчета влажности готового шликера 47-48% с корректировкой на влажность материалов. Вместе с водой вводят электролиты - жидкое стекло 0,25% (сверх 100% по сухому материалу. Всю смесь домалывают до остатка на сите 10000 отв/см 1-2%. Шликер обезвоживёиот до получения пресспорошка с влажностью 6-7%. Из подготовленного пресс-порошка прессуют плитки, на прессе КРКп-125 при первичном давлении 3-3,5 МПа и вторичном 11-23,0 МПа. ) Сушку и обжиг плиток осуществляют по скоростным режимам на поточноконвейерной линии: сушку при 180азО С в течение 20-25 мин до влажности 0,3-0,5%; обжиг при 1000l050 C в роликовой печи в течение 50-60 мин. Составы керамических масс и физико-механические свойства фасадных плиток представлены в таблице. По внешнему виду керамические плитки из предлагаемой массы имеют ровную глсщк тр поверхность темнокрасного цвета, по физико-механическим свойствам удовлетворяют требованиям ГОСТ 13996-77. Применение предлагаемого состава керамической массы позволит получить изделия, которые могут быть йспользов 1ны как для внутренней, так и наружной облицовки зданий, так как водопоглоп1ение их не. превышает 8%. При этом 5меньшение усадки изделий исключает возможность коробления и неравноГЮрности размеров и формы, что повышает качество готовых изделий. Использование высокоглиноземистых вскрышных пород также позволит расширить сырьевую базу, сократить

расход дефицитного сырья и снизить себестоимость готовых изделий. Ожидаемый экономический эффект от внедрения предлагаемого изобретения

только за счет замены дорогостоящего сырья составит 120 -ntc. руб/гол при выпуске 500 тыс. м фасадн.тк плиток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса | 1982 |

|

SU1102788A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1987 |

|

SU1518319A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1982 |

|

SU1085959A1 |

| Керамическая масса для изготовления облицовочных плиток | 1977 |

|

SU717006A1 |

| Керамическая масса для изготовления фасадных и облицовочных плиток | 1990 |

|

SU1733425A1 |

| Керамическая масса | 1980 |

|

SU1024437A1 |

| Состав для изготовления облицо-ВОчНыХ плиТОК | 1979 |

|

SU814959A1 |

КЕРАМИЧЕС1САЯ МАССА, преимущественно для изготовления фасадных плиток со скоростным режимом обжига, включающая глину и высокуглиноземистую вскрышную породуГ о т л ичающаяся тем, что, с целью снижения усадки плиток и их стоимости, она содержит дополнительно стеклобой при следующем соотношении компонентов, мае.%: Глина30-39 Высокоглиноземистая вскрышная порода45-50 Стеклобой 15-20

Компоненты

Глина тугоплавкая веселовская

Высокоглиноземистая вскрышная порода КМА

Стеклобой

Режим обработки Температура обжига , С

75

35

39

30

47 18

45

50 20

25

16

1040

1040

1040

040

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кондрашов Ф.В | |||

| Вопросы технологии автоматизированного производства керамических плиток для полов- | |||

| Труды института НИНстройкерамика | |||

| М., 1971, вып | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР ,по заявке № 2913879, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-07—Публикация

1982-01-15—Подача