(54) КОВКИЙ ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1980 |

|

SU1014963A1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| Лигатура для ковшовой обработки ковкого чугуна | 1982 |

|

SU1084329A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Ковкий чугун | 1991 |

|

SU1772207A1 |

| ЧУГУН | 2000 |

|

RU2172793C1 |

| Чугун | 1989 |

|

SU1648988A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2012 |

|

RU2514360C1 |

Изобретение относится к металлургии, в частности к чугунам, и может найти применение при изготовлении литых деталей автомобильных и сельскохозяйственных машин, которые во время работы подвергаются значительным напряжениям в условиях многократно повторяющихся ударных нагрузок.

Известны ковкие чугуиы марок КЧ 30-3; КЧ 33-8-, КЧ 35-10} КЧ 37-12, имеющие сравнительно высокую пластичность (сГ 6-12%) при низкой прочности ( d 294-363 мН/м) и служащие для изготовления целого ряда различных деталей.

Известен чугун 1 1 следующего химического состава, вес.%: Углерод 2,5-2,9 Кремний 0,8-1,2 Марганец 0,3-0,6 Алюминий 0,02-0,025 ЖелезоОстальное

В качестве примесей чугун содержит, вес.%:

СераДо 0,18

ФосфорДо 0,18

ХромДо 0,08

Данный чугун имеет ферритную структуру. При энергии удара (А)равной 0,784 Д;к (А i) ударно-усталостная

прочность составляет 7080 ударов, а при 1,66 Дж (А2) - 200 ударов.

Наиболее близок к предлагаемому по технической сущности и достигаемому результату ковкий чугун 2 следуюи его химического состава, вес.%: Углерод 2,5-2,9 Кремний 0,8-1,2 Марганец О,3-0,6

10 Алюминий 0,02-0,025 Ванадий 0,032-0,574 Железо Остальное Отжиг для получения перлитного или перлитно-ферритного ковкого чугу 5 на производится по 12-часовому .

Недостатком известного чугуна является низкая стойкость к повторному

20 удару.

Относительно низкая прочность приводит к быстрой поломке деталей из этого, чугуна, работающих в условиях многократно повторякмвдхся

25 ударных нагрузок.

Цель изобретения - повышение стойкости чугуна к повторному удару.

УказаннгшцеЛй; достигается тем, что чугун, содё ржгиф1й углерод, крем30 кий. марганец, алюминий, ванадий и

железо содержит компоненты в сшедующем соотношении, вес.%:

Углерод 2,5-2,9 Кремний , 0,8-1,2 Марганец 0,3-0,6 АЛЮМИНИЙ 0,002-0,005 Ванадий 0,043-0,66 ЖелезоОстальное

В качестве примесей чугун содержит, вес.%:

СераДо 0,18

ФосфорДо 0,18

ХромДо 0,08

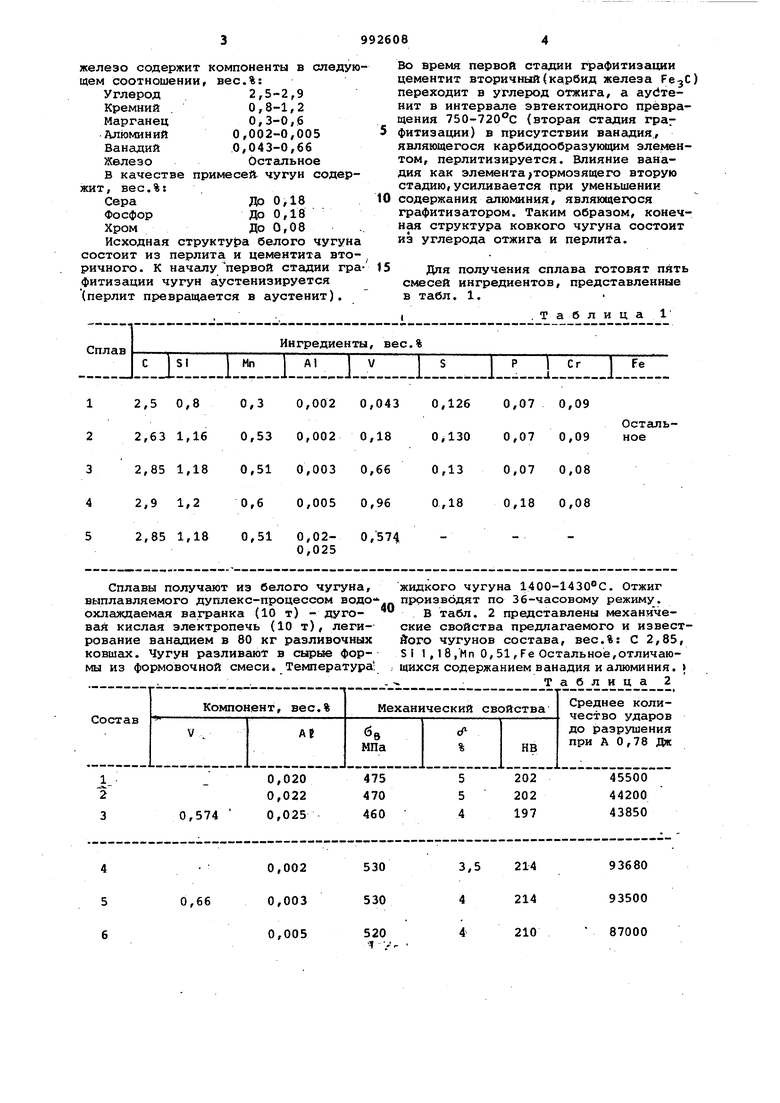

Исходная структу)а белого чугуна состоит из перлита и цементита вторичного. К началу первой стадии граФитизации чугун аустенизируется 12,5 0,80,3 0,002 0,043 22,63 1,16 0,53 0,002 0,18 32,85 1,18 0,51 0,003 0,66 42,9 1,2 0,6 0,005 0,96

2,85 1,18 0,51

0,020,025

Сплавы получают из белого чугуна, выплавляемого дуплекс-процессом водоохлаждаемая вагранка (10 т) - дуговая кислая электропечь (10 т), легирование ванадием в 80 кг разливочных ковшах. Чугун разливают в сырые формы из формовочной смеси. Температура;

Во время первой стадии графитизации цементит вторичный(карбид железа FejC) переходит в углерод отжига, а ауЬтенит в интервале эвтектоидного превращения 750-720°С (вторая стадия граг

Фитизации) в присутствии ванадия., являющегося карбидообразующим элементом, перлитизируется. Влияние ванадия как элемента тормозящего вторую стадию,усиливается при уменьшении

содержания алюминия, являющегося

графитизатором. Таким образом, конечная структура ковкого чугуна состоит из углерода отжига и перлита.

Для получения сплава готовят пять смесей ингредиентов, представленные

0,574

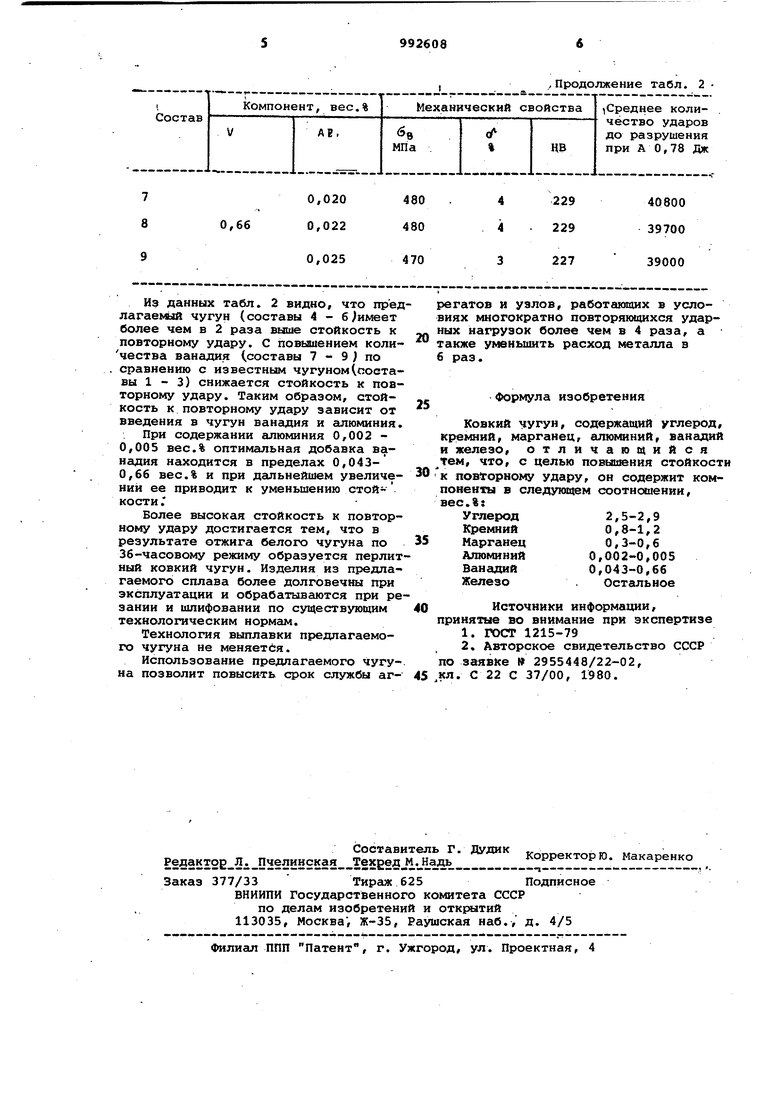

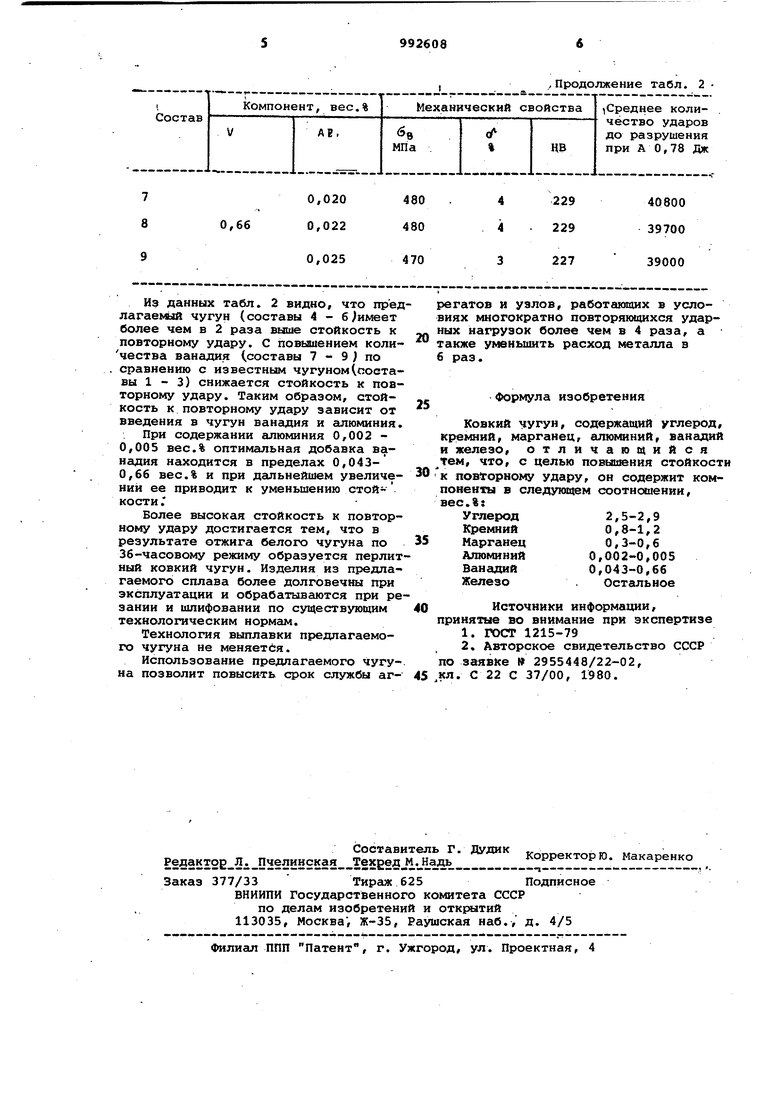

жидкого чугуна 1400-1430°С. Отжиг производят по 36-часовому режиму. В табл. 2 представлены механические свойства предлагаемого и известйого чугунов состава, вес.%: С 2,85, S1 1 ,1 8 ,Мп О, 51, Fe Остальное,отличающихся содержанием ванадия и алюминия. .Таблица2 0,126 0,07 0,09 Осталь0,130 0,07 0,09 ное 0,13 0,07 0,08 0,18 0,18 0,08

Из данных табл. 2 видно, что предлагаемый чугун (составы 4-6 имеет более чем в 2 раза выше стойкость к повторному удару. С повьпиением количества ванадия (составы 7 - 9) по сравнению с известным чугуном(составы 1 - 3) снижается стойкость к повторному удару. Таким образом, стойкость к повторному удару зависит от введения в чугун ванадия и алюминия.

При содержании алюминия 0,002 0,005 вес.% оптимальная добавка ванадия Нс1ходится в пределах 0,0430,66 вес.% и при дальнейшем увеличений ее приводит к уменьшению стойкости.

Более высокая стойкость к повторному удару достигается тем, что в результате отжига бело1 5 чугуна по 36-часовому режиму образуется перлитный ковкий чугун. Изделия из предлагаемого сплава более долговечны при эксплуатации и обрабатываются при резании и шлифовании по существующим технологическим нормам.

Технология выплавки предлагаемого чугуна не меняется.

Использование предлагаемого чугуна позволит повысить срок службы аг,Продолжение табл. 2

регатов и узлов, работающих в условиях многократно повторяющихся ударных нагрузок более чем в 4 раза, а

20 также уменьшить расход металла в 6 раз.

Формула изобретения

Ковкий чугун, содержащий углерод, кремний, марганец, алюминий, ванадий и железо, отличающийся тем, что, с целью повшоения стойкости к повторному удару, он содержит компонент в следующем соотношении, вес.%:

Углерод2,5-2,9

Кремний 0,8-1,2 Марганец 0,3-0,6 Алюминий 0,002-0,005 Вансщий 0,043-0,66 Железо . Остальное

40 Источники информации,

приняше во внимание при зкспертизе

по заявке 2955448/22-02, 45 ,кл. С 22 С 37/00, 1980.

Авторы

Даты

1983-01-30—Публикация

1981-01-16—Подача