(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1705392A1 |

| Высокопрочный чугун | 1990 |

|

SU1712448A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1987 |

|

SU1421794A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

Ковкий чугун с повышенными упруго- пластическими свойствами относится к области металлургии. Сущность изобретения: ковкий чугун, содержащий углерод, кремний, марганец, церий, алюминий, дополнительно содержит медь, молибден, никель и нитриды одного металла, выбранного из группы, содержащей ванадий и титан, при следующем соотношении компонентов, мас,%: углерод 2,1-2,9; кремний 0,6-1,6; марганец 0,3-0,9; медь 0,03-1,3; церий 0,03- 0,08; молибден 0,3-0,8; никель 0,8-2,1; алюминий 0, 05; нитриды одного металле, выбранного из группы, содержащей ванадий и титан, 0,02-0,17 и железо - остальное. Предел выносливости при изгибе составляет 523-582 МПа. 2 табл.

Изобретение относится к металлургии, в частности, к ковким чугунам с повышенными упруго-пластическими свойствами, используемым для изготовления технологического оборудования и литых деталей машин, работающих при высоких ударных нагрузках.

Известен ковкий чугун следующего химического состава, мэс.%

Углерод2,3-2,7

Кремний1,9-2,3

Марганецдо 0,4

Фосфордо 0,05

Редкоземельные металлы 0,1-0,3 Серадо 0,025

Железоостальное,

Известный чугун обладает удовлетворительными служебными свойствами при температурах до 500°С Плотность этого ковкого чугуна после термической обработки 7,12-7,16 г/см , удельная теплоемкость - 0,018-0,115 кал/(°С), Чугун обладает низкими упруго-пластическими свойствами и недостаточной термической стойкостью.

Известен ковкий чугун, содержащий, мас.%:

Углерод2,5-2,9

Кремний0,9-1,3

Марганец0,3-0,6

Молибден0,48-0,84

Алюминий0,02-0,025

Железоостальное.

Известный чугун может содержать технологические примеси, мас.%: фосфор до 0,20; сера до 0,18 и хром до 0,08.

Известный чугун имеет удлиненные циклы плавки и термической обработки, но недостаточные служебные и упруго-пластические свойства. Ударная вязкость чугуна не превышает 50 ,Дж/см2.

VI

;-ч

Ю Ю

Наиболее близким техническим решением, выбранным в качестве прочен ипа, я я ляется ковкий чугун, содер кащий, пас.%: Углерод2,5 2,9

Кремний0,8-1,2

Марганец0,3-0,6

Алюминий0,02-0,03

Церий0,10-0,15

Самарий0,10-0,15

Железоостальное.

Чугун этого состава выплавляют в индукционных печах с кислой футеровкой с использованием в качестве шихтовых материалов передельного чугуна, стального лома, ферросилиция и ферромарганца; При достижении температуры 1500°С произчо- лчг фракционную азлиску металла, Вытек меюллэ осущестлягат в разогретой до 400 - 10°С и чистым or нзстылеГ КОРПИ с sat ружеяными на дно расч-л пыми колпчьо пзмн модификаторов - церип и самария, После очистки ишака и достижения температуры ±5°С песчано-глини- стые формы. Термическую обработку проводят по режиму: нагрев до 350-400°С, выдержка 4 ч, нагрев до 950-1050°С, выдер жка 8 ч., охлаждение с печью до 720°С, пы- держка 12 ч,, окончательное охлаждение с печыо,

Механические свойства известного коо- кого чугуна

Предел пьсшиши npk- рэсншении, I.1 Относительнее удлинение, 7,

У/1300уСТ01/ ЧИПОСТ I . 1рэнергии удара

8/1 кгс см1857-204 iVv л

Предел выносливое г и

при изгибе4чО 450 МП .;

Контак гио-усталост на

долговечность3,2-3 8 ыс цчкл,

Эксплуатационная

стойкость1Ь.У -1РОО L

Недостатком известного ковкого чуг,/на является нчзкмй предел выносливоеги при изгибе.

Цель изобретения - повышение ударит- усталостной долговечноеги и нецела ги носливости при изгибе,

Поставленная цель достигавic i чеч,1 . ковкий чугун, содержащий углерсд, кремний, марганец, алюминий, церий м мсзлезо, дополнительно содержит медь, никель, ю- либцен и нитриды одного металла, аь-бран tforo из групш,,, содер а цей V и Ti, млс %.

,

9,Ч-:0,5;

Углерод Кремний

2,1-2,9 0.9-1.6

Марганец0,3-0,9

Церий0,03-0,08

Медь0,3-1,3

Молибден0,3-0,8

Никель0,8-2,1

Алюминий0,02-0,05

Нитриды одного металла, выбранного из группы, содержащей ванадий

0и титан0,02-0,17

Железоостальное,

Существенными отличиями предложенного технического решения являются дополнительное легирование чугуна медью, В никелем и молибденом и модифицирование нитридами ванадия или титана, ч го значи- повышает предел выносливости при изгибе и удчрно-усталост ную долговечность.

fi Лнаппз предложенного технического решения показал, что на данный момент e -i3i ec ш технические решения, в кото- ро х бы/и, Р)ы отражены эти отличия, которые чаллютс неоПходимыми и досгататочными 5 для достихония положительного эффекта. Это позволяет сделать вывод о том, что данные от л и ия являются существенными.

Опытные плавки проводятдуплекс-прочессом г ронка - дуговая электропечь.

0 1с,мперят оч чугуна доэотектичйского соCi.oua }) /, пыпуске из раграчк 1 - 1380 400°С, а томпрратурэ легированно, .

расплава перед вь пуеко 1 из дуговой печи -|480-1520°С 1икролсгирооа л-ie чугуна исT ;ь льчеш.ыми брикета 1м нитридов титана

ил- панадия производят в барабанных разлипочмых KOBUiax емкостью 2 т Зачипк/ npoi зводят пои температуре

i t IO- 4301 3 после модиф 11 ирпвзния расi) iviaisa ферроц° ,ем и апюминием в песча о -г л и н и с т ы е j 1 и i e и н ы еформы,

установленные на напольном конвейере.

Нике it, и молибден повышают устойчи- 50С1ь бейнчта, предел выносливости гфи из- S иЬг и ударно-усталостную долговечность, о.л юкт при их содержании иыше 0,8 и 0,3 мзс. Moo.i-r количество неметаллических f J.I040HHH по границу зерен и снижаются Т. .спэ сзойства

0 Jopasuw ч оглигзки из чутунов опытных

ск пэдоэргаюгсл аустенизэции при зеиператуст 970-1010°С и изотермическом ьыдеру.ке при 370-410°С. Испытания на ударную вязкость проводят на образцах о 55x55xiO мм типа 8 по ГОСТ 9454-78, а исследование структуры и прочностных ооойств - ни 15 мм образцах в соответствии с ГОСТ 3443-87 и ГОСТ 1497-84.

Самарий является дорогостоящим и де- фп HI, .bif.i компонентом ч очазиьающим

существенного влияния на ударно-усталостную долговечность, поэтому он исключен из состава предложенного чугуна.

Дополнительное введение меди в количестве 0,03-1,3 мае.% обеспечивает измель- чениеграфита,повышение

удароустойчивости, прочности и стабильности механических свойств, что обеспечивает существенное повышение сопротивляемости ударным нагрузкам и ударно-усталостная долговечность недостаточна, а при концентрации меди более 1,3 мес,% увеличивается ликвидация и снижаются упругоп- ластические свойства.

При увеличении концентрации марганца более 0,9 мае.% и церия болееО,08мас.% возрастают остаточные напряжения и бой отливок при выбивке, возрастает тормозящее влияние на графитизацию и снижается сопротивляемость ковкого чугуна ударным нагрузкам и трещинам, что снижает ударно- усталостную долговечность. При оптимальных их пределах упруго-пластические свойства имеют высокие значения, а при концентрации марганца менее 0,30 мас.% и церия менее 0,030 мас.% увеличиваются размерь графитных включений и углерода отжига, что снижает механические и эксплуатационные свойства.

Свойств ос:,овных элементов (углерод 2,10-2,9 м-,.% и кремний 0,9-1,6 мае. .%) при .то i:3 необходимости получения структуры белого чугуна в отливках без наличия графитных включений, сокращения цикла термообработки и получения структуры ковкого чугуна с дисперсными включениями углерода отжига, способствующими повышению упруго-пластических свойств, При увеличении концентрации выше верхних пределов и нижэ нижних пределов стабильность структуры ударно-усталостной долговечности и упруго-пластических свойств снижается.

Содержание модифицирующих компонентов (алюминий 0,02-0,05 мас.% нитриды 0,02-0,17 мас.%) принято от концентраций, с которых начинает оказываться их модифи- цирующее влияние на структуру и свойства чугуна и ограничение концентрациями, выше которых снижается фактор формы углерода отжига, повышается содержание неметаллических включений по границам зерен и снижаются ударно-усталостные свойства.

В качестве технологической примеси чугун может содержать 0,02-0,06 мас.% фосфора.

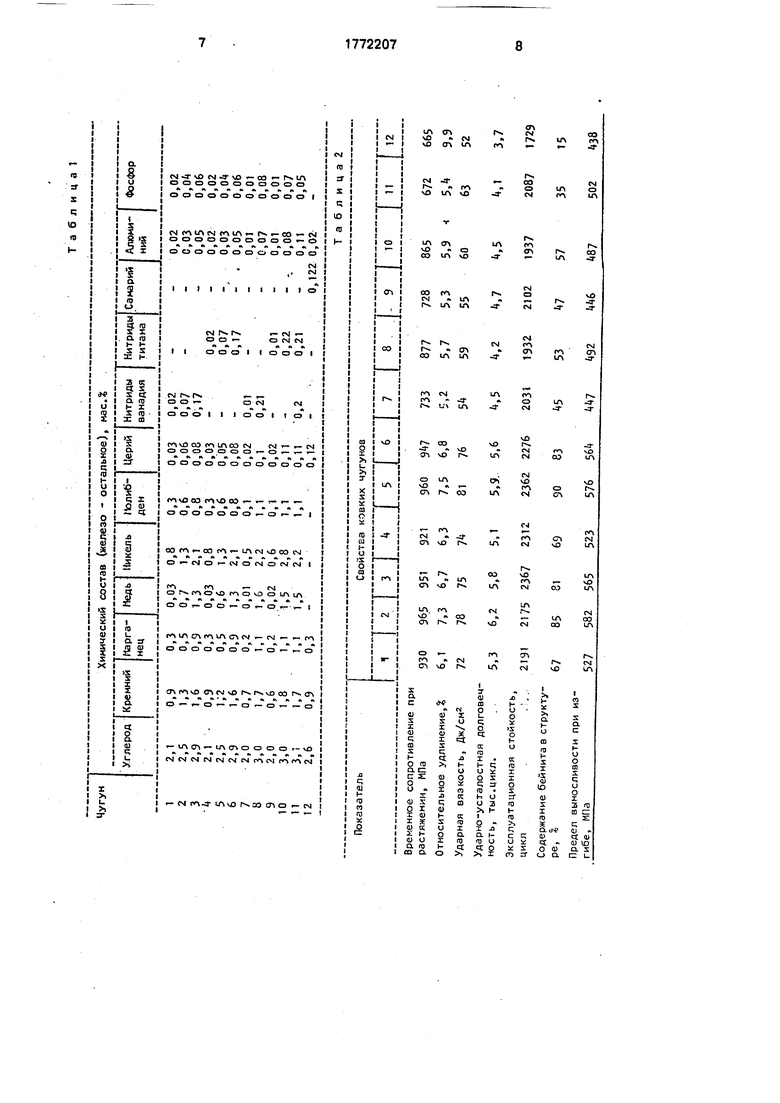

В табл. 2 приведены результаты испытаний ковких чугунов известного и предложенного составов.

Как видно из табл. 2, предложенный ковкий чугун обеспечивает более высокие упруго-пластические свойства и ударно-усталостную долговечность, чем известный. Формула изобретения Ковкий чугун, содержащий углерод, кремний, марганец, алюминий, церий и же- лезо, отличающийся тем, что, с целью повышения ударно-усталостной долговечности и предела выносливости при изгибе, он дополнительно содержит медь, молибден, никель и нитриды ванадия или титана при следующем соотношении компонентов, мас.%

углерод2,1-2,9;

кремний0,9-1,6;

марганец0,3-0,9;

церий0,03-0,08;

медь0,03-1,3;

молибден0,3-0,8;

никель0,8-2,1;

алюминии0,02-0,05;

нитриды ванадия или

татана0,02-0,17;

железоостальное.

| Нагревательная печь | 1987 |

|

SU1520120A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Ковкий чугун | 1979 |

|

SU831850A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Ковкий чугун | 1984 |

|

SU1252381A1 |

Авторы

Даты

1992-10-30—Публикация

1991-05-20—Подача