Изобретение относится к металлургии, в частности к разработке состава чугуна для литых деталей топок и технологического оборудования. Цель изобретения - повышение окалиностойкости и ударной вязкости.

Изобретение иллюстрируется примерами конкретного применения. Выбор граничных пределов содержания компонентов обусловлен следующим.

Введение хрома обусловлено его высоким легирующим влиянием на структуру, способностью повышать термическую стойкость и окалиностойкость, фрикционную износостойкость и ударную вязкость при повышенных температурах, что способствует повышению эксплуатационной стойкости деталей. При концентрации хрома до 0,3 мас.% его влияние на структуру, окалиностойкость и механические свойства незначительно, а при содержании хрома более 0,9 мас.% удлиняется цикл отжига и снижаются характеристики ударной вязкости и эксплуатационных свойств, ухудшаются обрабатываемость чугуна резанием.

Азот в количестве 0,05-0,3 мас.% мик- ролегирует матрицу, измельчает структуру, образуя нитриды и карбонитриды в структуре, повышает ударную вязкость и окалиностойкость. При содержании азота до 0,05 мас.% его микролегирующее влияние недостаточно, а ударная вязкость и окалиностойкость чугуна низкие. При повышении содержания азота более 0,3 мас.% усиливаются процессы коагуляции и выделения неметаллических включений по границам оерен, что снижает пластические свойства и окалиностойкость.

Сурьма (0,02-0,05 мас.%) и торий (0.04- 0.08 мас.%) введены как химически активные модифицирующие измельчающие и стабилизирующие матрицу и повышающими однородность структуры и стабильность

сл С

о

N

00 О 00 00

фрикционной износостойкости и окалино- стойкости при сохранении ударной вязкости и эксплуатационной стойкости. При концентрации сурьмы до 0,02 мас.% и тория до 0,04 мас.% их модифицирующий эффект недостаточен, а характеристики окалино- стойкости, фрикционной износостойкости и надежности низкие. При увеличении концентрации тория более 0,08 мэс.% снижаются однородность структуры и пластические свойства, ухудшаются термическая стойкость и окалиностойкость. Повышение концентрации сурьмы более 0,05 мас.% удлиняет процесс отжига, приводит к увеличению образования интерметаллид- ных включений, что снижает ударную вязкость и окалиностойкость.

Содержание легирующих компонентов (алюминий 0,22-0,83 мас,%, ванадий 0,03- 0,57 мае. %) упрочняют металлическую основу, повышают термическую стойкость и окалиностойкость, что способствует повышению эксплуатационной стойкости в условиях теплосмен. При содержании алюминия до 0,22 мас.% и ванадия до 0,08 мас.% окалиностойкость и эксплуатационная стойкость недостаточны, а при увеличении концентрации алюминия более 0,83 мас.% и ванадия более 0,57 мас.% снижаются однородность структуры, ударная вязкость и пластические свойства,

Содержание основных компонентов (углерод 2,3-2,9 мае, %, кремний 0,8-1,2 мас.% и марганец 0,3-0,6 мае. %} принято с учетом практики производства ковких чугунов с повышенными характеристиками ударной вязкости и пластических свойств. Верхние пределы их концентрации обусловлены снижением однородности структуры и свойств ковких чугунов в отливках, ухудшением характеристик ударной вязкости и эксплуатационной стойкости. При концентрации основных компонентов менее нижних пре- делов снижаются технологические свойства и окалиностойкость, что снижает эксплуатационные свойства.

Введение оксисульфидов титана связано с их положительным влиянием на фрикционную износостойкость и ударную вязкость, обрабатываемость резанием и эксплуатационную стойкость. При концентрации их до 0,02 мас.% снижаются обрабатываемость резанием, ударная вязкость и фрикционная износостойкость, а при увеличении их более 0,18 мас.% снижаются окалиностойкость и термическая стойкость.

Плавку чугуна проводили в индукционных печах с тиглями емкостью 150 кг. Перегрев расплава при рафинировании - 1530- 1550°С, Разливку металла в литейные формы производили при 1400-1420°С.

Для получения структуры ковкого чугуна

образцы диаметром 16 мм и отливки подвергали графитизирующему отжигу с проведением 1-й стадии графитизации при 960-980°С в течение 3-3,5 ч и 2-ой стадии

стадии при 700-740°С в течение 3,5-4,0 ч.

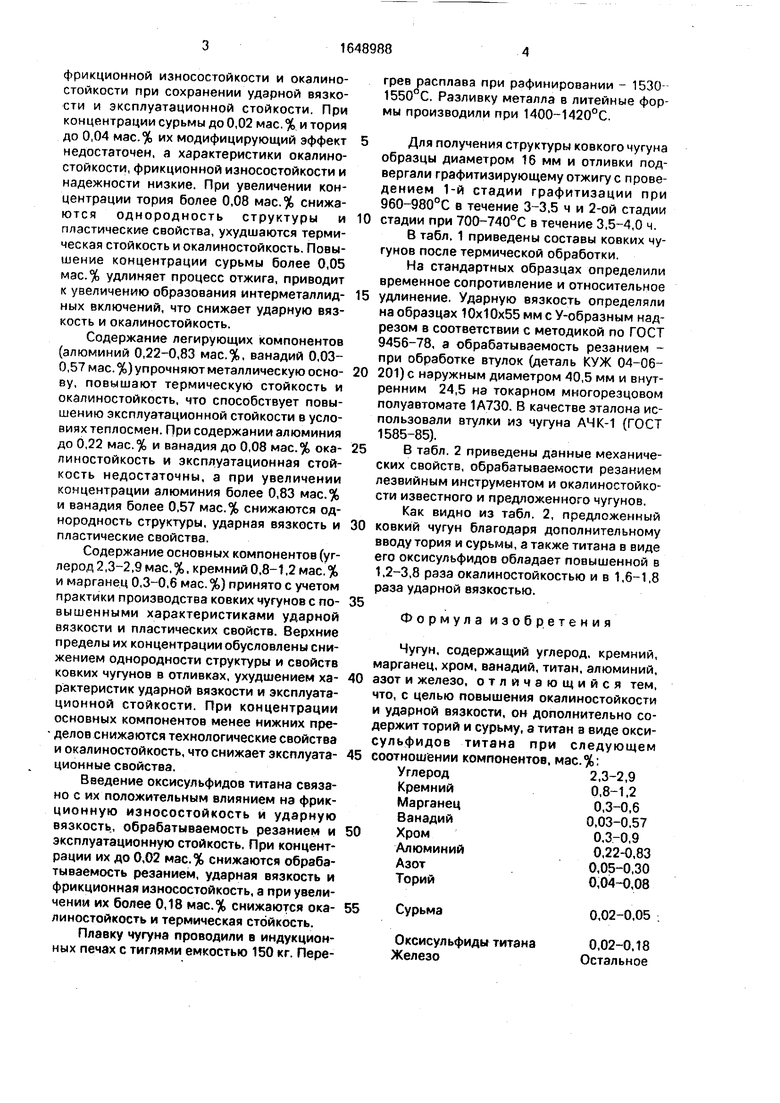

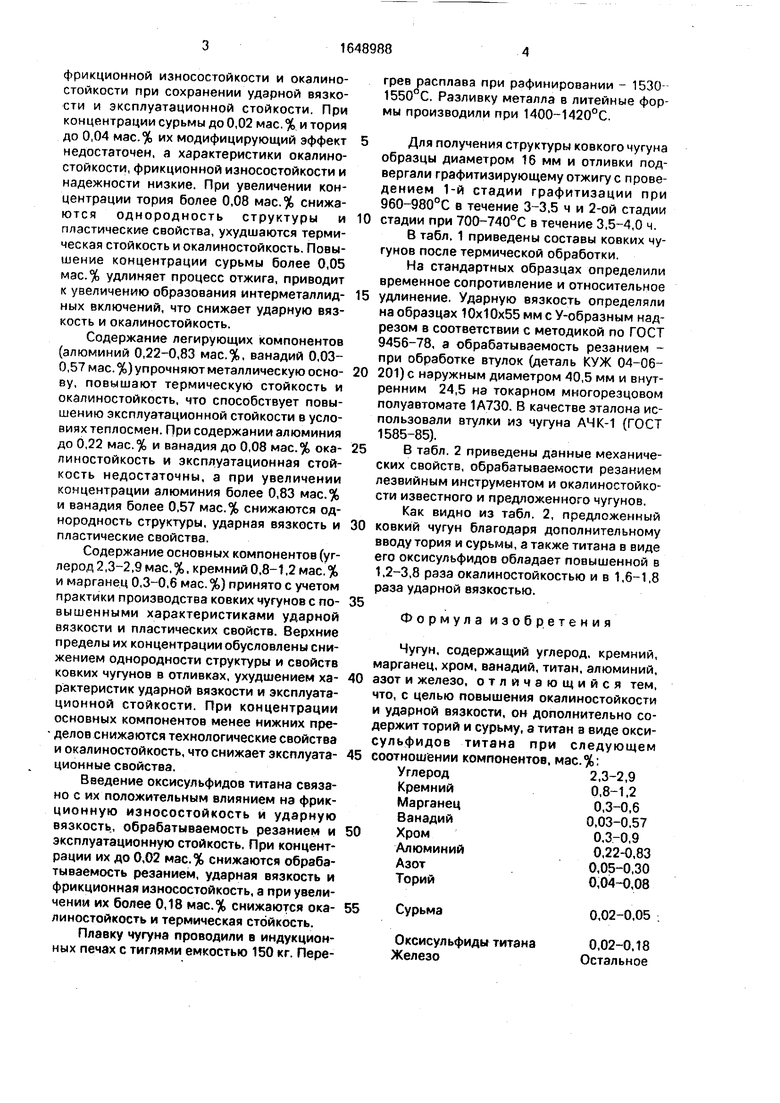

В табл. 1 приведены составы ковких чугунов после термической обработки.

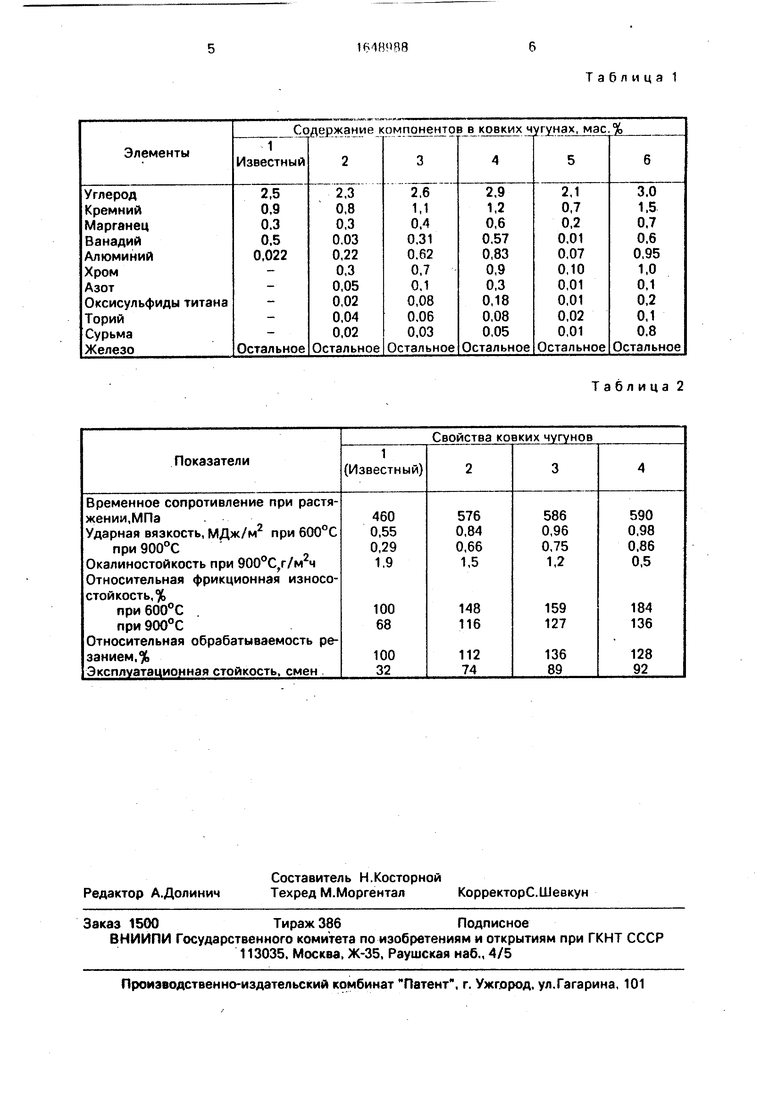

На стандартных образцах определили временное сопротивление и относительное

удлинение. Ударную вязкость определяли на образцах 10x10x55 мм с У-образным надрезом в соответствии с методикой по ГОСТ 9456-78, а обрабатываемость резанием - при обработке втулок (деталь КУЖ 04-06201) с наружным диаметром 40,5 мм и внутренним 24,5 на токарном многорезцовом полуавтомате 1А730. В качестве эталона использовали втулки из чугуна АЧК-1 (ГОСТ 1585-85).

В табл. 2 приведены данные механических свойств, обрабатываемости резанием лезвийным инструментом и окэлиностойко- сти известного и предложенного чугунов. Как видно из табл. 2, предложенный

ковкий чугун благодаря дополнительному вводу тория и сурьмы, а также титана в виде его оксисульфидов обладает повышенной в 1,2-3,8 раза окалиностойкостью и в 1,6-1,8 раза ударной вязкостью.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, ванадий, титан, алюминий, азот и железо, отличающийся тем, что, с целью повышения окалиностойкости и ударной вязкости, он дополнительно содержит торий и сурьму, а титан а виде окси- сульфидов титана при следующем соотношении компонентов, мас.%:

Углерод2,3-2,9

Кремний0,8-1,2

Марганец0,3-0,6

Ванадий0,03-0,57

Хром0,3-0,9

Алюминий0,22-0,83

Азот0,05-0,30

Торий0,04-0,08

Сурьма

Оксисульфиды титана Железо

0,02-0,05

0,02-0.18 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Жаростойкий чугун | 1989 |

|

SU1696561A1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2019 |

|

RU2718849C1 |

| ЧУГУН ДЛЯ БЫСТРОИЗНАШИВАЕМЫХ ДЕТАЛЕЙ ТУРБОБУРА И СПОСОБ ПРОИЗВОДСТВА ЛИТЫХ ЗАГОТОВОК ДЛЯ БЫСТРОИЗНАШИВАЕМЫХ ДЕТАЛЕЙ ТУРБОБУРА | 1991 |

|

RU2007493C1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

Изобретение относится к металлургии и может быть использовано при производстве литых деталей топок и технологического оборудования. Цель изобретения - повышение окалиностойкости и ударной вязкости. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 2.3-2,9; Si 0,8-1,2; Мп 0.3-0,6: Сг 0.3-0,9; V 0.03-0,57; N 0,05-0.3; То 0,04-0.08; Si 0,02-0,OS; окси- сульфиды титана и Fe остальное. Дополнительный ввод в состав чугуна То. Sb, а также ввод титана в виде оксисульфидов титана обеспечили повышение окалиностойкости в 1,2-3,8 раза и ударной вязкости в 1.6-1,8 раза. 2 табл.

Таблица 2

| Авторское свидетельство СССР N: 916576, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1979 |

|

SU785376A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-05-15—Публикация

1989-02-13—Подача